ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

МЕХАНИЗМ ОБРАЗОВАНИЯ СВАРОЧНОГО СОЕДИНЕНИЯ

Металлы характеризуются кристаллической решеткой, в которой атомы (ионы) занимают свои строго фиксированные места с определенным параметром решетки (который определяет систему геометрического взаимоположения частиц). Для большинства металлов параметр кристаллической решетки составляет (3...5) К) н см. Это расстояние обычно представляет среднее расстояние между

частицами, которые колеблются около своего среднего положения. Размах этих колебаний зависит от температуры тела - с повышением температуры размах колебаний увеличивается. При этом увеличиваются параметры решетки, что в целом приводит к ослаблению взаимосвязи между частицами.

Наличие строгого порядка расположения узлов кристаллической решетки и их взаимодействие с полем подвижных обобществленных электронов определяют свойства твердого тела. Реальные металлы являются материалами поликристаллическими, состоящими из множества отдельных кристаллов, связанных в общее монолитное целое. Физические свойства таких тел (металлов), в частности его прочность, зависят от соотношения свойств зерен и межзеренных границ, величины исходного зерна металла.

Если рассматривать частицы, находящиеся на поверхности тела, то их взаимосвязи не взаимоуравновешены, как в его глубине, а имеют свободные связи и при определенных условиях могут присоединять к себе другие атомы (или молекулы), например адсорбировать на поверхности различные газы или вступать во взаимодействие с такими же поверхностными атомами другого твердого тела или газа.

Для установления такой связи между двумя металлическими телами необходимо их сблизить на расстояние, сопоставимое с параметром кристаллической решетки (3...5) 10 * см. Это можно осуществить двумя путями. Первый обеспечивает установление связи между двумя поверхностями двух одинаковых по составу металлов, когда они находятся в твердом состоянии (сварка давлением). Самые современные способы обработки металлических поверхностей (даже такие как хонингование) не обеспечивают сближение двух частей на расстояние <510 * см. Этого недостаточно для сближения, позволяющего установить надежные межчастичные связи. Такие связи устанавливаются лишь в отдельных, весьма немногочисленных точках соприкасающихся поверхностей. Наличие на поверхности адсорбированных газов, окисных пленок и других загрязнений также мешает установлению связей.

При сварке давлением необходимая степень сближения соединяемых частей происходит за счет пластической деформации в районе контакта (рис. 1.3). При сближении, таким образом, двух металлических частей необходимо преодоление энергетического барьера потенциальной энергии системы атомов поверхностного слоя, и только после этого может произойти сближение на расстояние, равное параметру кристаллической решетки, возникновение условий для взаимодействия электронных полей. Так образуется неразъемное соеди

нение. Если процесс образования соединения сопровождается диффузией частиц через образовавшуюся ерошенную поверхность прорастанием через нее зерен и их перестройкой, то свойства соединения сближаются со свойствами исходных материалов.

|

а) б) |

|

Рис. 1.3. Схема получения неразъемного соединения при приложении давления к диум меіалли'нткнм іслам: (і до приложения давления; 6 — после пдастчсскон деформации н плоское і и соединения |

Рассматриваемый способ соединения требует активации соединяемых поверхностей (что способствует удалению с них загрязнений). Энергия активации может сообщаться за счет нагрева (термическая активация) либо за счет упруго-пластической деформации.

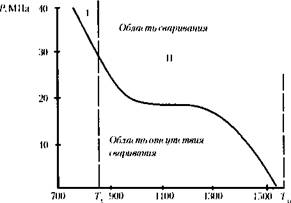

При этом существует определенная связь между температурой и давлением. Дело в том, что нагрев металлического тела уменьшает сопротивляемость металла деформированию, что способствует перекристаллизации и ускоряет диффузионные процессы. Иначе, увеличение температуры способствует интенсификации процессов получения качественного сварного соединения. Подобная связь для чистого железа приведена на рис. 1.4.

|

Рис. 1.4. Наине и мое п> между ісмнераіурон и давлением, необходимыми дли сварки ісмінчсскп чистого железа |

Кривая графика разделяет поле технологических параметров Р и Т на области получения равнопрочного сварного соединения, соединения с низкими свойствами и с полным отсутствием свариваемости. Если температура подогрева ниже температуры Tt, то для получения сварного соединения требуются высокие, практически нереальные значения давлений (область ограниченной свариваемости I). Температурная область Tf-Tn обеспечивает сварку при приложении внешней сдавливающей силы Р (область II). По мере увеличения температуры необходимое для получения соединения давление уменьшается. Эта область представляет собой совокупность режимов сварки давлением. При увеличении температуры выше Тп соединение происходит и при Р= 0. Металл переходит в расплавленное состояние (область III), и соединение металлических частей происходит сваркой плавлением. При таком виде сварки две сближенные металлические детали расплавляются каким-либо источником тепла. Расплавившийся металл приближается к нерасплавившимся стенкам обеих деталей очень близко вследствие смачивания, он растекается по активированной нагревом поверхности твердых стенок, обеспечивая их соприкосновение и адгезию. При удалении источника нагрева жидкий металл охлаждается и затвердевает (кристаллизуется). Кристаллизация в первую очередь происходит у стенок, отводящих тепло; именно здесь между твердым металлом и закристаллизовавшимся слоем устанавливаются металлические связи. Здесь же между твердым и кристаллизующимся металлом могут протекать процессы диффузии. Такое соединение происходит без каких-либо признаков приложения внешнего давления. Любое сварное соединение, независимо от того, получено ли оно способами сварки давлением или плавлением, характеризуется непрерывной структурной связью.