Тепловая обработка рыбы

Тепловую обработку применяют для предварительного проваривания и частичного обезвоживания рыбы. При этом кожица рыбок закрепляется, что предотвращает ее растрескивание и сползание с тушек при стерилизации консервов, а мясо их уплотняется вследствие свертывания белков и частичного удаления воды.

Масса и объем рыбы после тепловой обработки уменьшаются, причем степень их уменьшения зависит от способа и режима тепловой обработки.

Оптимальные способы и режимы тепловой обработки устанавливают опытным путем с учетом вида, размеров, жирности,

Качества обрабатываемой рыбы и ее состояния (свежая, охлажденная или мороженая).

Качество готовых консервов во многом зависит от содержания влаги в мясе рыбы после тепловой обработки. Жесткая или сухая (волокнистая) консистенция мяса рыбы в готовых консервах свидетельствует о том, что при тепловой обработке рыба была пересушена. В чрезмерно подсушенную (обезвоженную) рыбу хуже впитывается масло при стерилизации консервов и их последующем хранении. При недостаточном проваривании и подсушивании рыбы в консервах после стерилизации образуется значительное количество бульона (отстоя в масле), что ухудшает их вид.

Количество влаги, выделяющейся из сардины во время стерилизации консервов (при температуре 115°С), в зависимости от жирности рыбы и продолжительности предварительной проварки ее паром (при температуре 100° С) показано в табл. 33.

|

Таблица 33

|

Тепловая обработка атлантической сардины. Первый способ. Тушки рыбы, уложенные в противни (иногда проволочные корзины) или нанизанные через хвостовой стебель на прутки, подсушивают в потоке теплого воздуха в сушилках тоннельного типа при температуре 40—50° С в течение 50—40 мин, а затем проваривают в растительном масле, нагретом до температуры 120—135° С в течение 2—4 мин.

Второй способ. Уложенную в банки рыбу бланшируют (проваривают) паром температурой 100° С в течение 15—25 мин (в зависимости от величины тушек и состояния рыбы —свежая, дефростированная), затем подсушивают горячим воздухом или смесью горячего воздуха и пара при температуре 115—130° С в течение 10—20 мин. Подсушивать рыбу можно также инфракрасными лучами.

При бланшировке масса тушек сардины уменьшается на 22— 30% в зависимости от жирности рыбы и режима проварки; потерн массы рыбы увеличиваются при повышении температуры н продолжительности проварки и подсушки.

Тощую сардину при прочих равных условиях требуется бланшировать дольше, чем жирную.

Для обработки сардин этим способом применяют непрерывно действующие сардиносушильные аппараты различных конструкций. Показанный на рис. 75 аппарат ИСС-6 состоит из камеры для проваривания сардины паром и камеры для подсушивания проваренной сардины. Через обе камеры проходит транспортер, к которому подвешены качалки с подносами. На подносы устанавливают банки с рыбой. В верхних частях обеих камер находятся распылители, через них в камеры подается пар, во второй камере над распылителями расположен воздушный вентилятор с тепловым калорифером.

Перфорированные (сетчатые) качалки, подносы и решетчатые крышки к ним изготовлены из нержавеющей стали.

Банки с рыбой устанавливают на поднос качалки, покрывают решеткой и переворачивают вместе с подносом так, чтобы после одевания качалки на прутки транспортера банки располагались кверху дном и тем самым обеспечивалось свободное стенание бульона из банок при бланшировании рыбы.

Внутреннюю поверхность банок перед укладкой рыбы смазывают тонким слоем растительного масла, чтобы кожица рыбок не прилипала к их стенкам.

Тушки рыбы укладывают в небольшие фигурные банки (№ 17) плотно в один ряд спинками вниз наклонно; головная часть каждой тушки прилегает к хвостовой части соседней тушки.

Конструкция аппарата ИСС-6 позволяет осуществлять тепловую обработку рыбы при следующих режимах:

1) проварка (бланшировка) рыбы в первой камере насыщенным паром при температуре 100° С, подсушка ее во второй камере горячим воздухом температурой 100—130° С;

2) проварка рыбы в первой камере насыщенным паром при температуре 100° С, подсушка рыбы во второй камере паровоздушной смесью температурой 100—130° С;

3) проварка рыбы в обеих камерах насыщенным паром при температуре 100° С.

Продолжительность всего процесса обработки рыбы в аппарате ИСС-6 составляет в среднем 30 мин; средняя производительность аппарата — 70 банок (№ 17) в минуту.

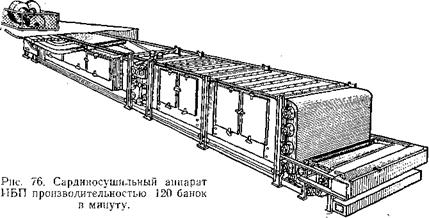

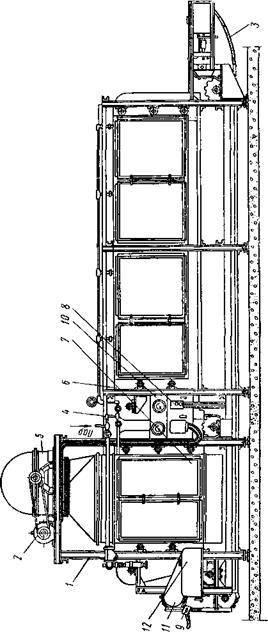

Аппараты ИСС-6 применяют на береговых консервных заводах. На плавучих консервных заводах используют аналогичные непрерывно действующие аппараты ИБП (рис. 76). Кинематическая схема этого аппарата приведена на рис. 77. Производительность аппарата ИБП больше производительности аппарата ИСС-6 и составляет в среднем 120 банок в минуту.

|

§ °s Ч с §■ 8 U в; Ю I |

|

£ 10 CU. . ^ Cl, 2 сз О й Г-: а ja Hцr? с о. о ^ С й _ о н. *йз а я cf 3 “So 3- С Ж оз |

|

; о. |

|

„ I |

|

3 Сх |

|

•я °* -Q о Ч о |

|

G I |

|

|

|

|

|

|

|

Третий способ. Уложенную в банки рыбу подсушивают для удаления излишней влаги с поверхности теплым циркулирующим воздухом температурой 45—50° С в тоннельном ленточном аппарате — эксгаустере (рис. 78).

![]() Нагретый воздух подают в эксгаустер по трубам с отверстиями (типа барботеров), которые расположены так, что струи воз-

Нагретый воздух подают в эксгаустер по трубам с отверстиями (типа барботеров), которые расположены так, что струи воз-

|

|

|

С |

------- --------- - ■1: .Н-ь,—---------------- ------- |

---- гК |

|

|

-Н+ Г i » 0- |

------------------------ ±ь> I] |

1Е—— ■Г ' |

—ш |

Рис. 77. Кинематическая схема аппарата ИБП:

I — электродвигатель; 2 — редуктор; 3 — конвейеры.

Духа попадают непосредственно в банки, обдувая и подсушивая поверхность рыбы.

Конструкция аппарата позволяет изменять продолжительность и температуру подсушки рыбы в зависимости от ее вида и жирности, величины тушек, формы и размеров консервных банок.

Из эксгаустера банки с подсушенной рыбой передаются по транспортеру во второй аппарат — бланширователь (рис. 79), в котором рыба проваривается (бланшируется) паром при температуре 100° С. Из бланширователя банки поступают в тоннельный охладитель, где рыба охлаждается холодным циркулирующим воздухом до температуры 40—45° С.

|

Рис. 79. Тоннельный ленточный бланширователь: 1 — корпус; 2 — вентилятор для отсоса воздуха; 3 — вариатор скоростей; 4 — зонт; 5 — терморегулятор; 6* — охладительный конвейер; 7 — звездочка охладительного конвейера; 8 — заслоны. |

|

Банки с проваренной и охлажденной рыбой устанавливают на специальные подносы (формы) с перфорированными крышками и помещают во вращающийся барабан (центрифугу), в котором Рис. 78. Тоннельный ленточный аппарат для прогрева рыбы, уложенной В банки: |

|

I — корпус; 2 — вентилятор; 3 — электродвигатель; 4 — калорифер; 5 — редуктор, О — штуцер для спуска конденсата; 7 — заслонка; 8 — вариатор скоростей. |

Из банок удаляется влага, выделившаяся при тепловой обработке рыбы.

Из банок удаляется влага, выделившаяся при тепловой обработке рыбы.

После удаления влаги банки устанавливают на ленточный транспортер и подают в отдельный аппарат для дополнительной подсушки рыбы горячим воздухом или инфракрасными лучами.

|

|

|

|

-1_г—--------------- 1—1-------------

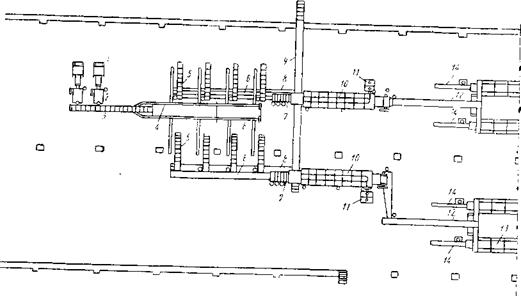

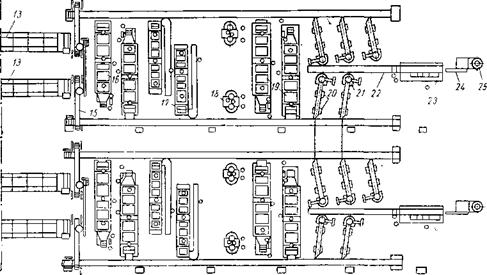

Рис. 80. Схема компоновки оборудования двух поточно - механизированных линий для производства консервов из сардины и других сельдевых рыб в масле и томатном соусе производительностью по 6000—7000 фигурных банок в час (каждая):

Рис. 80. Схема компоновки оборудования двух поточно - механизированных линий для производства консервов из сардины и других сельдевых рыб в масле и томатном соусе производительностью по 6000—7000 фигурных банок в час (каждая):

1 _ приемные бункера для рыбы; 2 — машины барабанного типа для мойки рыбы; •> — элеваторный конвейер для подачи рыбы в распределительный бункер; 4 — транспортеры для подачи рыбы к рыборазделочным машинам; 5 — рыборазделочные машины типа «Аренко»; б — транспортеры для подачи разделанной рыбы к элеваторному конвейеру; 7 — элеваторные конвейеры для подачи рыбы в посольные аппараты; 8 — транспортеры дли подачи отходов рыбы после ее разделки на элеватор; 9— элеватор; 10 — ковшовые аппараты непрерывного действия для вкусового

Посола разделанной рыбы (тушек); И — установка для регенерации рассола;У2 — транспортеры для подачи рыбы на расфасовочные конвейеры; 13 — ленточные конвейеры со столами для расфасовки рыбы в банки; 14 _ транспортеры для подачи пустых банок к расфасовочным конвейерам; 1-5 — пластинчатые конвейеры для подачи банок, наполненных рыбой, последовательно в тепловые аппараты и затем на транспортеры маслодозировочных машин; 16 — тоннельные аппараты для предварительного прогрева и подсушки рыбы в банках; 17 — четырехъярусные аппараты для проваривания рыбы в банках паром; 18 — вращающиеся аппараты для удаления (центрифугированием) из банок влаги; 19 — тоннельные аппараты для дополнительного подсушивания рыбы; 20 машины для последовательной двукратной заливки в банки масла пли томатного соуса; 21 — автоматические закаточные машины; 22 — транспортеры для подачи закатанных панок в моечные установки; 23 — установки для мойки наполненных банок; 24 — установки для механизированной загрузки банок в автоклавные корзины; 25 — автоклавные корзины на специальных тележках.

Второй и третий способы тепловой обработки сардины более экономичны, чем первый способ, и позволяют получать консервы высокого качества. Эти способы можно применять не только при производстве консервов из сардины в масле, но и при выработке консервов в томатном соусе, а также при изготовлении соответствующих консервов из рыб других видов.

Схема компоновки двух комплексно-механизированных линий для производства консервов из сардины в масле и консервов из сардины в томатном соусе с применением третьего способа тепловой обработки сардины показана на рис. 80.

При изготовлении консервов «Сардины в масле» банки с рыбой, прошедшей тепловую обработку, немедленно заливают оливковым или дезодорированным подсолнечным маслом, сразу же закатывают и стерилизуют. На приготовление 1 туб консервов «Сардины в масле» расходуют примерно 640 кг рыбы. Потери и отходы при изготовлении консервов из мороженой сардины по отдельным операциям составляют в среднем (в % от рыбы-сырца):

Дефростацня................................................... 1,5—2,0

Разделка.......................................................... 15,0—37,5

Мойка тушек.................................................... 1,8—2,0

Посол.............................................................. 1,0—1,4

Проварка и подсушка...................................... 22,0—23,0

Укладка рыбы в банки.............................. 8,0—10,0