Сушильная аппаратура >

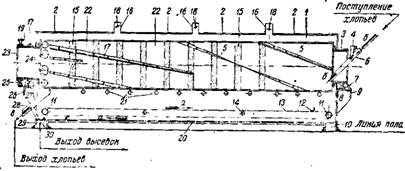

Ленточная сушилка (рис. 116)

|

209 |

Ленточная сушилка состоит из двух лежащих одна над другой бесконечных лент, в промежутке между которыми помещается паровая батарея. Все это заключено в кожух-короб со специальными съемными дверцами по бокам. Образующийся влажный воздух вытягивается из сушильной камеры эксгаустером. Аппарат этот Употребляется специально для просушки овсяных хлопьев. При нем имеется аспирационное и охладительное приспособления в виде колонки. Спецификация приведена в табл. 40.

14 Производство сухих завтраков

Рис. 116. Ленточная сушилка

Таблица 40

|

К. Он" Я Я 3 S К о л м о. ч [—. <и са |

|

Длина |

Размеры сушильной ленты (в мм)

Ширина

Наружные размеры (в мм)

К)

|

<а н о И 3 са |

А s а к Э

Приводной шкив (в мм)

В s а.

К

|

М а 03 |

A

Число оборотов в 1 мин.

|

600 1000 |

|

600 1000 |

|

3000 5000 |

|

1200 1600 |

|

40 40 |

|

3600 5600 |

|

1860 1860 |

|

800 800 |

|

100 100 |

|

Зсо 450 |

|

1,5 |

Расход пара в час для сушки хлопьев на 1000 кг сырого овса 20 кг/час.

Вертикальная паровая трубчатая сушилка

(рис. 117)

Вертикальную Паровую сушилку применяют для сушки необрушенного овса, риса, гороха и других крупяных культур. Конструктивно она состоит из приемного ковша, отдельных, устанавливаемых друг на друга, одинаковых по устройству секций высотой по 600 мм и, наконец, нижней части, заключающей в себе выпускной механизм.

|

? ? Рис. 117. Вертикальная паровая трубчатая сушилка |

|

Няются дверки из листовой стали. Внутри рабочей камеры в долевом направлении расположены двойные паровые трубы по 9 шт. в каждой секции. Движение пара происходит следующим образом: внутренние газовые трубки диаметром 1", соединенные с подводящим пар каналом, окружены наружными трубками диаметром 2" с зазором между ними в 14 мм на сторону. Наружные же трубки, закрытые с одного конца пробкой, открытым концом соединяются с каналом, отводящим отработанный пар. В результате этого пар, поступивший во внутреннюю трубку, направляется вдоль нее; выйдя через |

Каждая рабочая секция состоит из двух поперечных чугунных боковинок (в одной из которых имеются каналы для подвода свежего пара и для выпуска отработанного). Каналы каждой секции соединены между собой. Продольные же стенки колонки образуются отдельными щитками, расположенными слегка наклонно в виде жалюзи. Помимо этого, чугунные боковинки связываются между собой продольными железными рамами, к которым присло-

открытый конец, заворачивает и в пространстве между внутренней и наружной трубками направляется назад в отводящий канал, нагревая на своем пути стенки наружных трубок.

Зерно, поступив в сушилку сверху, медленно течет вниз, подвергаясь на пути постепенному просушиванию. Испаряющаяся при этом влага отсасывается эксгаустером, причем необходимо, чтобы отверстия для доступа свежего воздуха были расположены в дверках со стороны, противоположной всасывающим отверстиям в продольной стенке верхней приемной части, — чтобы воздух проходил через слой протекающего вниз продукта.

Продукт впускают посредством вращающегося валика с продольными лопастями и регулируют скорость его движения задвижкой. ;

Выпускной валик бросает просушенное зерно в корыто со шне* ком, который направляет его к выходному отверстию. Вращение шнека, делающего 72 об/мин, осуществляется конической передачей с отношением 22 : 30 и с него цилиндрической парой с отношением 1 :4 передается лопастному валику, делающему 18 об/мин.

Все подшипники имеют непрерывную кольцевую смазку, а коническая передача с фрезерованными зубьями работает в закрытой масляной ванне.

Производительность сушилки может быть увеличена включением дополнительной секции.

Дверки с продольных сторон и пробки на крнцах наружных паровых трубок дают доступ в сушилку для осмотра и чистки.

|

50 кг/час |

|

» » » Поверхность нагрева....................... Расход пара......... Число оборотов приводного шкива потребная мощность. . . = . общий вес сушилки без упаковки рааход воздуха в минуту. . . |

Механическая и технологическая характеристики:

Производительность по съему влаги

600

45 м2

225 кг/час і

100 в 1 мии. 0,7 л. с. 6875 кг

80 мз

\

Паровая тарелочная сушилка (рис. 118)

Паровую тарелочную сушилку применяют главным образом Для хлебных злаков — овса, гороха, бобов, для легкой пропарки и просушки с целью облегчения дальнейших шелушильных процессов обработки. Она состоит из ряда кругообразных тарелок (4—9), расположенных одна над другой с вращательными мешалками. С каждой тарелки имеется сход на другую тарелку. Тарелки имеют двойное днище, куда впускают пар.

Продукт посредством" мешалки передают с одной тарелки на другую. Регулируя скорость вращения мешалок и давление пара по манометру, получают с последней тарелки продукт желаемого качества.

Такие аппараты, благодаря их непрерывному действию, очень удобны для применения в переработке овса на крупу для хлопьев и могут заменить, при средней влажности овса, предварительные пропарочные аппараты и сушилки.

|

Рис. 118. Паровая тарелочная сушилка. » |

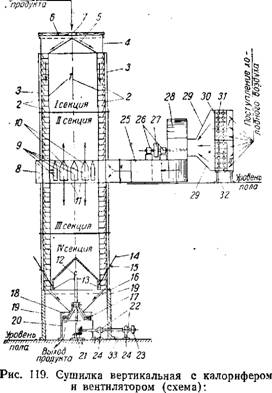

Сушилка вертикальная с калорифером и вентилятором (рис. 119)

Проваренную крупу сушат на вертикальной сушилке, которая состоит из двух полых вертикальных цилиндров, по высоте разделенных на отдельные секции.

Через внутренний цилиндр 1, сделанный из штампованного железа, проходит воздух. Наружный цилиндр 2 состоит из ряда конических секций, имеющих между собой расстояние для выхода влажного воздуха.

Конические секции приклепаны к вертикальным уголкам 3. Нижняя секция упирается на чугунное основание 19, которое крепится к полу. Верхняя камера имеет металлический конус 5, на который поступает продукт и который при загрузке сушилки не дает воздуху выходить из цилиндра 1. Над верхней секцией устанавливают верхнюю загрузочную воронку 4, имеющую крышку в с вырезом 7 для поступления продукта.

Между второй и третьей секцией установлен распределитель горячего воздуха 8, который состоит из нескольких отверстий 9, образованных наклонными поверхностями 10 и расположенных по

|

Поступление

|

1 — внутренний цилиндр; 2—наружный цилиндр из конических секций; 3—вертикальные уголки; 4 — загрузочная воронка; 5 — конус; 6—крышка; 7—отверстие; <5 — распределитель горячего воздуха; 9 — отверстия; 10 — наклонные по - : верхности; 11 — промежуточные пространства; 12 — вертикальный вал; 13 —ко - ■ нус; 14 — тяги; 15 — зажимы; 16 — конус; 17 — скребок; 18 — разгрузочная { воронка; 19 — чугунное основание; 20 — стойки; 21 — конические зубчатки; | 22 — подшипники; 23 — шкив; 24 — кронштейн; 25 — воздухопровод; 26 — под - \ шипники; 27 — шкив; 28 — вентилятор; 29 — металлический кожух; 30—камера; ] 31 — трубки; 32 — стойки; 33 — вал.

Окружности кольца распределителя 8. Поступающий продукт об - і текает поверхности 10 и через промежутки 11 проходит в нижние секции, где наружный цилиндр 2 соединен с конусом 16, по которому продукт поступает в нижнюю разгрузочную воронку 18 с автоматической разгрузкой 17.

Разгрузочная воронка 18 укреплена на стойких 20. В конце нижней секции внутри барабана имеется конус 13, подвешенный на трех тягах 14 с зажимами 15, который служит для регулирования выпуска продукта. В нижней части в центре сушилки установлен вертикальный вал 12, на котором укреплен скребок 17. Вал приводится в движение от горизонтального вала 33, установленного в подшипниках 22. Подшипники прикреплены к кронштейнам 24. Вал горизонтальный 33 соединен с валом вертикальным 12 посредством двух конических зубчаток 21. Привод осуществляется при помощи шкива 23.

Воздух нагревается в калорифере, состоящем из ряда тонких трубочек 31, на которые насажено большое количество тонких пластинок, образующих большую поверхность нагрева. Калорифер состоит из двух секций I—II, положенных одна на другую и укрепленных на стойках 32. 1

Горячий воздух в сушилку подают вентилятором 28, приводимым в движение шкивом 27, насаженным на вал вентилятора. Шкив вентилятора установлен в подшипниках 26. Вентилятор 28 соединен с калорифером при помощи металлического кожуха 29, а с распределителем горячего воздуха — при помощи воздухопровода 25. Таким образом, продукт поступает в отверстие 7, омывает внутренний цилиндр и сползает вниз. В это время нижний конус 13 должен быть опущен на конус 16, и продукт не будет выходить, когда происходит заполнение всей высоты колонки. В калорифер пар поступает через камеру 30, откуда распределяется по трубкам 31. Воздух, проходя между рядами трубок 31, нагревается и вентилятором нагнетается во внутренний цилиндр сушилки, проходя при этом воздуховод 25 и сквозь каналы 10.

Когда сушилка загружена полностью, воздух наполняет внутренний цилиндр, проходит сквозь слой продукта и выходит наружу. После того как продукт высушился, подымается конус 13, и продукт постепенно выходит из сушилки. Сушилка должна пополняться продуктом. Число оборотов валика сушилки 12 п=20—25 в 1 мин.; расход мощности 0,5 л. е.; число оборотов вентилятора « = 520—550 в 1 мин.; расход мощности 8 л. е.; температура горячего воздуха должна быть равной 110°; расход пара калорифером для сушилки 235 кг/час.

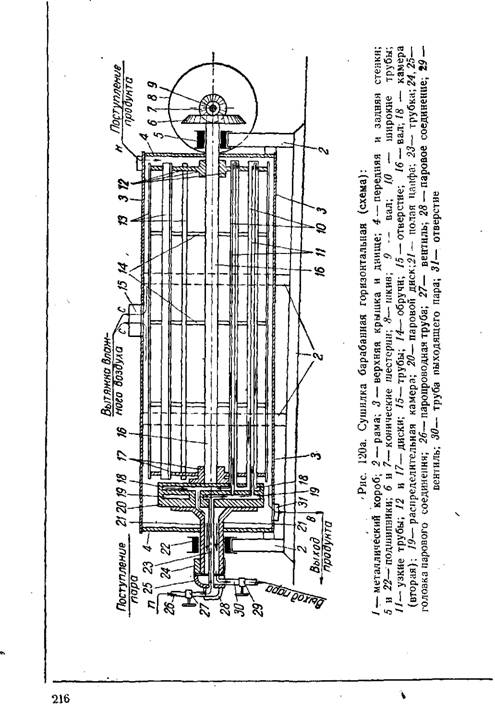

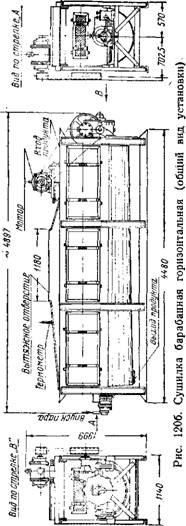

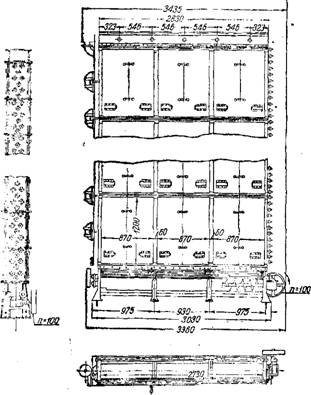

Сушилка барабанная горизонтальная (рис. 120а, 1206)

Для снижения влажности кукурузных продуктов, получающихся из-под дежерминатора, с 22—25 до 15% применяется горизонтальная сушилка, которая состоит из вращающегося трубчатого наклонного барабана, заключенного в металлическом кожухе. Барабан насажен на вал 16, выступающий конец которого (с правой стороны) вращается в подшипнике 5. Левый конец вала 16, с насаженным на нем диском со втулкой 17, соединен с паровый диском

|

|

T

20, который, в свою очередь, соединен с полой цапфой 21, вращающейся в подшипнике 22.

По образующей барабана к дискам 12 и 17 и к обручам 14, имеющим отверстия для паровых труб 13, раскреплены лопасти, которыми продукт беспрерывно перелопачивается и продвигается вдоль барабана к выходному отверстию 31.

Металлический короб 1 состоит из верхней крышки 3, имеющей отверстие 15 для отвода влажного воздуха, нижнего полуцилиндрического днища или дна 3, боковых стенок, передней и задней стенок 4. Весь короб 1 укреплен с общей рамой 2. Привод сушилки осуществляется шкивом 8 и коническими шестернями 6 и 7; шестерня 6 насажена на вал 16, а вторая 7 — на вал 9.

|

|

Принцип работы сушилки следующий; по паропроводной трубе 26 подводится пар, впуск которого регулируется вентилем 27. Пар поступает в паровое соединение 28 под давлением 6 атм, затем по трубе 23 попадает в распределительную камеру 19, находящуюся в паровом диске 20. Из распределительной камеры 19 пар проходит по узким внутренним трубкам 11. Пройдя до конца трубки, он выходит в широкие наружные трубы 10, отдает свою теплоту омывающему трубы продукту, конденсируется и ПО тру - I бам 10, выходит во вторую камеру 18. Из камеры 18 через отверстие конденсированный пар поступает внутрь полой цапфы 21. Омывая трубку 23, пар попадает в головку 25 парового соединения, откуда по трубе 30 через конденсационный горшок направляется обратно в котельную. Выпуск пара регулируется вентилем 29. Продукт поступает в сушилку по стрелке К. Через 3—4 мин. высушенный продукт с влажностью 15% выходит через отверстие 31 по стрелке В. Влажный воздух удаляется естественной тягой чер&з отверстие 15. Число оборотов барабана я = 203Д в 1 мин.; число

оборотов шкива 8 100 в 1 мин.; расход мощности 7 л. е.; расход пара 313 кг/час.

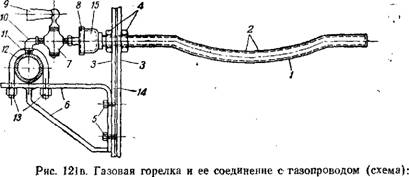

Газовая рбжар очная печь (рис. 121а, 1216)

Для обжарки хлопьев применяют газовую печь производительностью 180 кг/час плющеных хлопьев. Печь состой!1 из вращающегося цилиндрического барабана, заключенного в металлическую коробку. В приемной части печи цилиндр 1 установлен на полую цапфу 3, которая катится на роликах 8, установленных в подшипниках 7, прикрепленных к кронштейну 9. С противоположного (приводного) конца печи цилиндр установлен на полой цапфе 19,

|

Рис. 121а. Газовая обжарочная печь (схема): 1 — цилиндр; 2— крышка; 3— ца|пфа; 4 — отверстие; 5 и 17 — лопасти; б — лоток; 7 и 25—подшипники; 8 я 27 — ролики; 9 — кронштейн; 10 и 29 — основания боковых стенок; И— звездочки; 12— скребки; 13— цепи; 14— звездочки; 15 — секции с отверстиями; 16 — три отверстия; 18 — заслонки; 19 — цапфа; 20 — днище; 21 — горелки; 22—секции сплошные; 23—крышка; 24 — отверстия; 26—кронштейн; 28 — лоток; 30 — отверстие |

Которая катится на роликах 27, укрепленных в подшипниках. Подшипники прикреплены к кронштейну 26. На полой цапфе имеется выступ в виде буквы V. Такой же формы V сделано углубление в роликах. Выступ цапфы входит в углубление роликов, образуя, таким образом, упорный подшипник.

На полую цапфу 19 насажена большая зубчатка 25, которая соединяется с другой зубчаткой, соединенной с приводным валом и шкивом при помощи двух конических шестерен. Спереди полая цапфа закрыта крышкой (плитой) 23. Барабан в приводной части имеет отверстие 24 для выхода хлопьев. По образующей внутри барабана имеются лопасти 5 и 17, которые перемешивают хлопья и направляют их к выходу. Они расположены таким образом, что лопасти у приема 5 имеют больший уклон, чем лопасти у выхода 17; это для того, чтобы поступающий сырой продукт больше задерживался в печи при входе и проходил быстрее, когда он уже поджарен. Цилиндр имеет секции с отверстиями 15 и сплошные 22.

|

|

Секции с отверстиями служат для того, чтобы мелкие хлопья (брак) проваливались вниз, и для циркуляции нагретого воздуха.

Металлическая коробка состоит' из днища 20, которое крепится к основаниям 10 и 29 боковых стенок и полуцилиндрической крышки 2. В крышке имеетбя три отверстия 16, перекрывающиеся дроссельными заслонками 18, регулирующими отсос горячего влажного воздуха из печи. Под цилиндром установлено 18 горелок 21, которые соединены с газопроводом вентилями (на схеме не указаны). Под горелками над днищем на звездочках Ни поддерживающих звездочках 14 установлен скребковый транспортер, состоящий из цепи 13, надетой на звездочки, и прикрепленных к ней скребков 12. Провалившиеся мелкие хлопья собираются скребком и направляются в отверстие 30 и выходят из печи.

Для предварительного отсоса влажного воздуха из поступающих хлопьев, в лотке 6 сделано отверстие 4, которое присоединяется к вентилятору. Через него также отводится из печи горячий воздух направляющийся по самотеку в плющилку хлопьев, чем предупреждают излишний нагрев вальцов плющилки.

Устройство горелки и соединение ее с газопроводом показано на отдельной схеме (рис. 121в). Горелка в виде изогнутой трубки 1

|

1—трубка; 2— отверстия; 3— стенка печи; 4 — гайки; 5 — болты; 6 — кронштейн; 7—вентиль; 8— заслонка; 9— ручка; 10— колено; 11— хомут; 12—газопровод; 13 — гайки; 14 — изолирующее ' пространство; 15 — смеситель воздуха. |

Вверху имеет тонкие отверстия 2 для выхода газа из, горелки. Изогнутость сделана для большего обтекания барабана пламенем.

Горелку креаят к боковой стенке печи 3, имеющей изолирующий промежуток 14, двумя гайками 4. Конец горелки соединен с смесителем воздуха 15, имеющим регулирующую заслонку 8. Смеситель соединен с газовым вентилем 7, имеющим ручку 9 для впуска и закрытия газа. Вентиль соединен коленом 10 с газопроводом 12, по которому подводится газ к горелкам. Газопроводная труба 12 хомутами 11 с гайками 13 укреплена к кронштейну 6. Кронштейн двумя болтами 5 укреплен к боковой стенке печи.

Принцип работы печи. После начала вращения барабана включают газопровод приблизительно наполовину и і зажигают горелки. При этом три верхние дроссельные заслонки 18 должны быть открыты для усиления циркуляции и удаления дыма, нижние круглые заслонки должны быть частично открыты для поддержки циркуляции. Через 5 мин. цилиндр достаточно нагрет для приема хлопьев. Перед тем как пустить хлопья, необходимо верхние дроссельные заслонки отрегулировать так, чтобы они были открыты на 2/з, а нижние круглые — на '/з или меньше; при этом усиливается впуск газа в горелки, и хлопья поступают по лотку 6 по стрелке б в цилиндр. В нагретом до 230° цилиндре хлопья 2—4 мин. поджариваются, перемешиваются и направляются к выходу из цилиндра через отверстия 24 и по лотку 28. Горелки установлены между сетчатыми секциями с таким расчетом, чтобы пламя не попадало в отверстие.

Печь требует очень большого внимания, особенно регулировка газа; температуру необходимо поддерживать равномерную. Расход мощности печью 2,5 л. е.; числр оборотов в минуту шкива П\ — 133, а число оборотов барабана п2= 18; расход газа 25 м3/час.