Плющильные машины

Плющильный станок (рис. ПО)

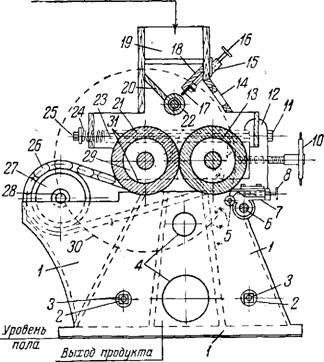

Для превращения проваренной крупки в хлопья применяют плющильный станок с размерами валков 20 X 24,5", где длина валков 24,5", диаметр 20". Эта машина состоит из двух гладких валков 13 и 21, установленных в подшипниках на общей станине 1. Правая и левая части станины скрепляются между собой двумя груб-

|

Рис. 110. Плющильный станок (схема) 1 — станина; 2 — трубки; 3 — болты; 4 — отверстия; 5 — кольцо; 6 — вал; 7 — держатель; 8 — винт; 10 — штурвал; 11 — головка; 12 — полоса; 13 и 21 — валки-катки; 14 — отверстия; 15 — втулка; 16 — винт; 17 — задвижка; /8 и 20 — стенки; 19 — коробки; 22—сыповой валик; 23— болт; 24— пружина; 25— гайка; 26 — цепи; 77 — звездочка; 28 — вал; 29 — отверстия в валках; 30 — блок; 31 — бруски |

Ками 2, внутри которых проходят стягивающие болты 3.

Для уменьшения веса в станине сделано несколько круглых отверстий 4. Валки в середине полые 29; по концам они соединены полыми цапфами для впуска и выпуска воды, предназначенной для их охлаждения. Подшипники расположены между двумя поперечинами (брусками) 31, внутри которых проходит болт 83, упирающийся головкой И в крепящую полосу 12. С противоположной стороны на болт насажена пружина 24, а с другого конца зажата гайка 25, навинченная на болт 23.

' В крепящие полосы ввинчены штурвалы 10, которые упираются в подшипники подвижного валка, благодаря чему происходит ре^ гулировка расстояния (щели) между валками. Пружины дают возможность переднему подвижному валку 13 отойти от заднего в случае попадания между ними металлических частей и пропустить их,, а затем встать в обычное положение. Валок 21 приводится в движение при помощи блока 30, насаженного на цапфу заднего валка. Валок 13 приводится в движение от валка 21 посредством цепи Галля 26 и звездочек, насаженных на цапфы валков. Звездочка 27, насаженная на вал 28, является вспомогательной, она обеспечивает встречное направление движения валков. Сверху валки накрываются приемной коробкой 19, внутри которой проходит сыповой валик 22, обеспечивающий равномерное питание валков. Над сыЬовым валиком в верхней части приемной коробки имеются две наклонных деревянных стенки 20 и 18. К стенке 18, у нижней ее части, установлена металлическая задвижка 17, передвигаемая регулирующим винтом 16, соединенным нарезкой с втулкой 15, прикрепленной к передней стенке приемной коробки.

В передней наклонной стенке приемной коробки имеется открывающаяся дверка с наблюдательным отверстием 14.

Воду, охлаждающую валки, подводят по водопроводным трубам к цапфам, расположенным с правой стороны станка. Разность температур валков обеспечивается регулировкой количества проходящей воды в каждом валке или последовательным пропуском воды через оба валка. Нагретую (до 8—10°) воду выводят по трубам из валков с левой стороны станка. Благодаря разнице температур валков хлопья в значительной массе пристают к одному валку, оставаясь целыми.

Для очистки валков от прилипших хлопьев под каждым катком установлен нож, болтами закрепленный в держателе 7, надетом на вал 6. Расстояние между катком и ножом регулируется винтом 8. Держатель ножа 7, при помощи кольца 5 присоединяется к подшипнику переднего валка для того, чтобы при отжиме катка нож не ломался, а отводился вниз. Подшипники охлаждаются также водой.

Плющилка работает следующим образом: перед ее включением необходимо включить воду для охлаждения, иначе валки быстро нагреваются, что очень вредно отражается на работе катков и их поверхности. Продукт поступает в приемную коробку 19 и через сыповой валок 22 поступает на катки 13 и 21, где хлопья плющатся и поступают самотеком на газовую печь; число оборотов валков плющилки п— 140—150 в минуту; расход мощности 40 л. е., расход воды на охлаждение катков и подшипников 2650 л/час; производительность плющильного станка в среднем 135 кг/час хлопьев; диференциал валков 1:1.

7. Аппараты для пропариваиия и варки

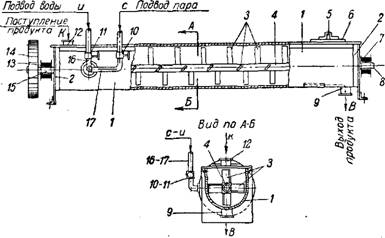

Пропари в а те ль без паровой рубашки (рис. 111а)

Зерно или крупку пропаривают при помощи аппарата, который представляет из себя винтовую поверхность, состоящую из отдельных секций или лопастей 3, укрепленных на трубе 4. Труба 4 помещена в кожух 1. В передней части пропаривателя в трубу закреплен передний валик 15, установленный в подшипнике 13. На конце валика надет шкив 14 для привода пропаривателя. В задней

|

Рис. 111а. Пропариватель без паровой рубашки (схема): 1 — кожух; 2—угловое железо; 3— лопасти; 4 — труба; 5—ручка; 6— люк; 7—подшипник; 8 — валик; 9—выходное отверстие; 10 и 11—вентили; 12—воронка; 13 — подшипник; 14 — шкив; 15 — валик; 16 — труба для воды; 17—труба для пара |

Части пропаривателя имеется валик 8, установленный в подшипнике 7. Кожух пропаривателя 1 скрепляется при помощи углового железа 2; сверху он имеет смотровой люк 6, открываемый ручкой 5.

Сбоку к пропаривателю подводят две трубы: 17—для подвода пара (поступление пара показано стрелкой с), 16 — для подачи воды (указано стрелкой и). На обеих трубах имеются регулирующие вентили 10 и 11. Продукт поступает в пропариватель через воронку 12 (стрелка к), увлажняется и вращающимися лопастями, перемешивая, продвигают его вдоль кожуха к выходу 9 (стрелка В). Производительность пропаривателя зависит от уклона лопастей и числа оборотов. Обычно дают 50—65 об/мин; пропариватель расходует 1—2 л. с.

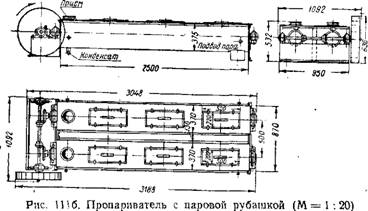

Для получения хлопьев применяют также пропариватели с паровой рубашкой. Обычно их устанавливают перед плющилкой, "чтобы иметь возможность, в случае пересушки продукта (крупки), распарить его, а в случае недосушки — подсушить.

Рис. 1116 изображает пропариватель с паровой рубашкой, имеющий следующие данные (табл. 37):

|

|

|

Таблица 37

|

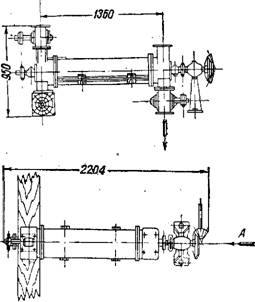

Горизонтальный пропариватель С о ю з п р од м а ш и н ы (рис. 112) Механические и технические дайные (табл. 38)

|

Таблица 38

|

Горизонтальный пропариватель имеет назначение пропаривать овес, гречиху и другие культуры перед поступлением в сушильную колонку, над которой его обычно устанавливают. Аппарат состоит из чугунного цилиндрического корыта с вращающимся внутренним шнеком, имеющим витки из полосовой стали, и для жесткости

в некоторых местах соединены между собой распорками, которые способствуют также перемешиванию продукта на пути его движения по корыту.

|

Вид по стрелке „Д"

|

|

|

Вращающимся лопастным питателем продукты подают внутрь корыта, где он сразу же встречает струю пара под давлением

|

|

|

Рис. 112. Горизонтальный пропариватель Союзпрод - машины (М = 1:25) |

1,5—2 атм. Тщательно перемешиваясь во время движения по корыту, продукт пропаривается и несколько разбухает. Выводится зерно из корыта впускным механизмом, аналогичным приемному питателю. Специальные питательный и опоражнивающий механизм препятствуют утечке пара.

Шнековое чугунное корыто — посредине разъемное, и дно его может быть легко откинуто на петлях для осмотра пропаривателя и прочистки. Шнековый вал вращается посредством конической передачи с отношением 22 : 55. Подшипники шнекового вала имеют непрерывно действующую жидкую смазку посредством вращающихся упорно-смазочных колец. Валики питательного и выпускного механизмов получают вращение от вала шнека посредством цепной передачи с отношением 1 ? 1 с шагом цепи 25,4 мм (цепь типа Ралля).

Механическая и техническая характеристика машины:

Производительность ................................. _ 600 кг/час

Число оборотов шнека и питателя..." 35 в 1 мин.

Расход пара..................................... . . 15—30 кг/час

: потребная мощность. .......................................................... 1 л. с.

Общий вес без упаковки..................................... 318 кг.

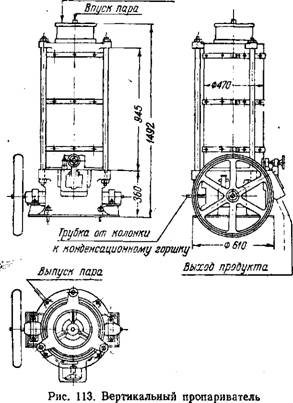

Вертикальный пропариватель (рис. 113) Механические и технические данные (табл. 39): Поступление продукта

|

|

|

Таблица 39

|

Вертикальный пропариватель применяют при производстве овсяных хлопьев для пропаривания обрушенных зерен овса перед поступлением их в плющильный станок. Помимо этого, он, как и горизонтальный пропариватель, может служить для пропаривания овса перед его шелушением.

Конструктивно он ycfpoeH следующим образом. Нижний чугунный корпус несет на себе три вертикальные круглые стойки, на которых укреплена кольцеобразная чугунная крышка с тремя выступающими приливами для посадки ее на стойки. В центре ее имеется конусообразная втулка, соединенная с чугунным кольцом тремя спицами так, что зерно может поступать в рабочую камеру через промежутки между спицами, кольцом и центральной втулкой. В заточку верхней крышки вставляется круглая железная воронка для приема товара.

Рабочая камера машины состоит из цилиндра, свернутого из листовой стали толщиной 2,5 мм, 1 луженого с обеих сторои. Цилиндр этот сверху окаймлен фланцем из угловой стали, а снизу укреплен к системе двух тарелкообразных дисков, из которых верхний — кольцевой, а нижний — сплошной, так что товар из цилиндра течет в пространство между дисками. Нижний сплошной диск имеет выступающую втулку с торцовой заточкой, которая при посадке дисков с цилиндром войдет в корпус подпятника, отлитого в одно целое с корпусом машины. Верхний фланец цилиндра с большим зазором входит в кольцевую заточку крышки.

На внутренней поверхности цилиндра укреплены отдельные вилкообразные выступы, расположенные по винтовой линии, с уклоном к образующей цилиндра. Назначение этих выступов — перемешивать продукт и проталкивать его вниз к выходу.

При работе цилиндр вращается, делая 11,5 об/мин., посредством конической передачи с отношением 14 : 49, малая шестерня которой сидит на горизонтальном приводном валу, а венец большой шестерни укреплен непосредственно к нижнему сплошному диску цилиндра.

В центре рабочей камеры вращающегося цилиндра расположена полая изнутри чугунная колонка с ввернутыми в нее медными пальцами, закругленными по концам. В каждом пальце имеются три маленьких отверстия: одно — в центре закругленного кольца и два — в боковой части с одной стороны. Колонка своими фланцами укрепляется во втулке верхней кольцеобразной крышки, а снизу входит во внутреннее кольцевое пространство корпуса подпятника, стенки которого служат лишь опорой на случай каких - либо боковых усилий на колонку.

Во время работы машины пар под давлением 1,5—2 атм подается внутрь чугунной колонки и через отверстия в сосках выходит в рабочее пространство цилиндра, сплошь заполненное зерном, которое он и пропаривает. Зерно медленно течет от приема вниз по цилиндру,4 переходит в пространство между тарельчатыми дисками и здесь, вращаясь вместе с ними, встречает на пути наклонно поставленный скребок, назначение которого отклонить ленту зерна в сторону и направить его в выходную течку.

При помощи маховичка можно изменять ширину захватываемой им ленты и этим регулировать время нахождения зерна в цилиндре. Для предупреждения потери тепла вращающийся цилиндр изолирован двумя другими, неподвижными цилиндрами, — одним из листовой стали и другим деревянным с прокладкой между ними толстого слоя войлока. Приводной вал вращается в подшипниках с непрерывно действующей кольцевой смазкой.

Механическая и технологическая характеристики

Производительность машины:

Для необрушенного овса. : г г : ; 5 1000 кг/час » обрушенного » ....... 500 »

Число оборотов приводного вала.... 40 в 1 мин.

Расходуемая мощность....................................... 0,3 л. с.

Расход пара...................................................... 30—50 кг/час

(в зависимости от влажности поступающего продукта) v,

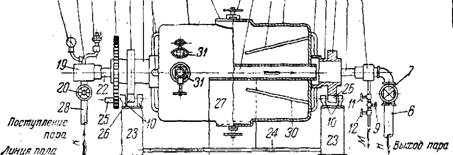

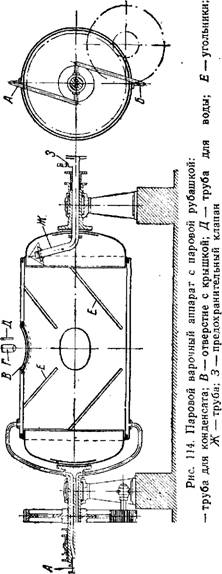

Паровой варочный аппарат с паровой рубашкой (рис. 114)

Варочный вращающийся паровой котел представляет из себя цилиндр с двойными стенками, между которыми находится пар, предназначенный для подогревания находящегося в котле продукта и уменьшения его влажности.

Установлен он на двух подшипниках и может вращаться. Котел имеет отверстие В с плотно закрывающейся крышкой, через которое загружается заранее приготовленная партия продукта с одновременным пуском по трубке Д соответствующего количества воды. Внутри котла насажены угольники Е, служащие для перемешивания продукта при вращении и для направления продукта при опоражнивании котла. Вместимость котла для крупы, например, из овса — 600 кг плюс 90 л воды; число оборотов 10 в 1 мин.; давление пара до 6 атм.

Пар поступает по оси цилиндра по трубе А и омывает боковую поверхность котла. Конденсирующаяся вода при вращении цилиндра выходит по трубе Б. В случае, если котел не был в работе, то его перед загрузкой в течение 3 мин. прогревают паром при давлении до 3 атм при непременном вращении его для отвода конденсирующейся воды. При избыточном давлении внутри барабана, превышающем 0,5 атм излишек пара выводится наружу по специальной трубе Ж через предохранительный клапан 3.

В процессе варки овес сначала разбухает, затем постепенно начинает выпариваться вода, и идет процесс сушки и поджаривания! Все это продолжается около 4 час., после чего эндосперма овса приобретает темнокоричневый цвет.

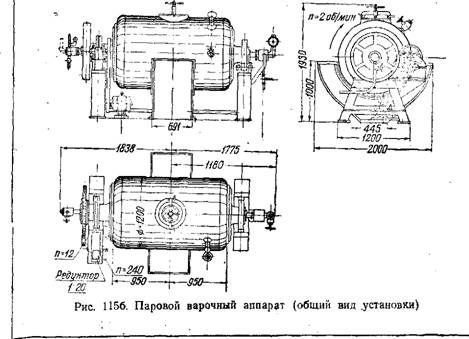

Паровой варочный аппарат без паровой рубашки (рис. 115а, 1156)

Для варки крупы применяют варочный аппарат емкостью 720 кг кукурузной крупы. Аппарат представляет собой вращающийся котел 1, установленный на двух лапах или станинах 23. Станины скреплены между собой болтами 24, на которые для большей жесткости надевается труба. Котел с обеих сторон имеет полые

Цапфы 3 с цилиндрическими выступами 15 и 4. Цилиндриче. ские выступы катятся по роликам 26, которые установлены в подшипниках 10. С обеих сторон барабана имеется по четыре коленчатые трубы 2, соединяющие полые цапфы 3 с котлом 1, по которым пар поступает в котел. Котел имеет два противоположно расположенных люка 14, плотно закрывающихся штурвалами 13.

Для взятия проб и промывки котла имеется два вентиля 31. На цапфу 3 насажена большая шестерня 21, которая при помощи трех шестерен разных диаметров соединена с валиком 25. На валик 25 надевается приводной шкив, зубчатка или муфта, соединяющая редуктор с вараппаратом.

К левой цапфе 3 укреплена труба 22, при помощи сальников соединяется с приемником пара 19, к которому пар подводят по трубе 28, имёющей регулирующий вентиль 20. В верхней части приемника пара присоединяется тройник 18, соединенный с манометром 17 (для определения давления пара) и предохранительным клапаном 16, рассчитанным на 2 атм. С противоположной стороны котла к цапфе 3 прикреплена труба 5, соединяющаяся с приемником выходящего пара 6, к которому подведена широкая труба 8 с вентилем 7, по которой пар выходит из котла по окончании-варки.

|

Хо >> О. н |

|

Регулировать количество |

Пар может выходить из котла во время варки по тонкой трубе с тремя вентилями 11, 9 и 12. Выпуская периодически пар, можно Поступающего в котел свежего пара.

|

17 18 16 21 1532 |

132930 1 23436

|

Рис. 115a. Паровой варочный аппарат без паровой рубашки (схема): /.— котел; 2— коленчатые трубы; 3 — цапфы; 4 и 15— цилиндрические выступы; 5 — труба для выходящего «пара; 6— приемник; 7—вентиль; 8 — широкая труба; 9, 11 и 12 — вентили; 10 — подшипники; 13 — штурвал; 14 — люки; 16 — предохранительный клапан; 17 — манометр; 18 — тройиик; 19 — приемник пара; 20 — регулирующий вентиль; 21 — шестерня; 22 — труба; 23 — лапы; 24 — болты; 25 — валик; 26— ролики; 27 —воронка; 28 — труба для пара; 29 — труба; 30 — лопасти; 31 — вентиль |

|

|

Внутри котла проходит труба 29, По которой пар частично направляется в правую полую цапфу 3 и проходит затем в котел по трубкам 2. К внутренним стенкам котла прикреплены наклонные лопасти 30, которые при вращении перемешивают продукт и передвигают его к середине. Чтобы при разгрузке вараппарата продукт не разбрасывался, сделана специальная разгрузочная воронка 27.

Принцип работы вараппарата следующий: перед его загрузкой все вентили должны быть закрыты, кроме одного люка 14, в который загружают вараппарат крупой. Сироп подают через люк 14 или при помощи инжекции через приемник пара 19. После загрузки крупой люк 14 закрывают, и котел начинает вращаться.

При начале вращения котла открывается вентиль 20, и пар под давлением в 1,25 атм поступает по трубе 22 в полую цапфу 3, откуда часть пара идет по трубе 29, поступая по трубам 2 с обоих концов котла одновременно. Необходимую для варки циркуляцию пара осуществляют при помощи вентилей 11 и 12, которые во время работы должны быть открыты. Вентиль 9 служит для проверки количества выпускаемого пара.

Для того чтобы узнать, проварилась ли крупа, открывают вентиль 31 и в металлическое ведерко берут пробу. По окончании процесса варки вентиль 20 закрывают и открывают вентиль 7. После того как давление в котле снизилось, люки 14 открывают. Котел, продолжая вращаться, разгружается от продукта, поступающего в воронку 27. После разгрузки все операции повторяют сначала. Варка кукурузы продолжается 3,5—4 часа.

Очистка вараппарата водой и паром нужна только тогда, когда вараппарат в течение некоторого времени не работает. Все подшипники и сальники необходимо регулярно проверять и смазывать, чтобы не тормозилось вращение роликов. Приводится вараппарат от индивидуального мотора через редуктор, понижающий число оборотов с 860 до 15; число оборотов котла—1 в 1 минуту; расход мощности 2,5 л. с; расход пара приблизительно равен 75 кг/час.