Размольно-просевные машины \

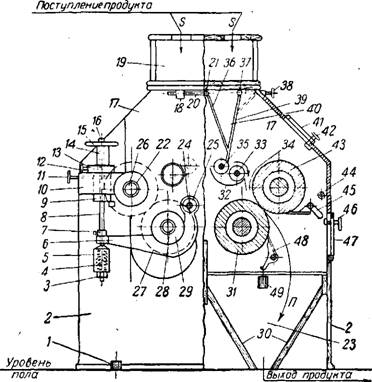

Вальцовый станок (рис. 107)

Вальцовый станок имеет две пары установленных в закрытой станине валков (вальцов), которые при вращении размалывают зерно или крупу в муку. На схеме изображен вальцовый станок, где одна пара вальцов изображена (полстанка) в разрезе, а другая показана в закрытом виде. Каждая пара вальцов может работать независимо от другой. Обе пары валков расположены симметрично оси станка и ничем не отличаются друг от друга.

Вальцовый станок состоит из чугунной станины 2, имеющей внизу четыре отверстия 1 для крепления станка к перекрытию (полу). Вверху станина имеет наклонные стенки 17 со смотровыми остекленными дверцами 41 для наблюдения за струей продукта. Дверцы открываются при помощи ручки 42.

В средней части станины 2 также имеются дверцы 47 с ручкой 46, служащие для наблюдения при регулировке помола.

|

193 |

Вверху на станине 17 установлен питательный ящик IS, в кото-

Рый поступает продукт по направлении стрелок (S). Внутри станины помещены по диагонали две пары вальцов, два верхних 43 и два нижних 31. Валы имеют цапфы, верхний 26 и нижний 28, при помощи которых они установлены в подшипниках 22 и 29:

|

Рис. 107. Вальцовый станок (схема): / — отверстия; 2 — станина; 3 — гайка; 4 — пружина; 5 — стакан; 6 — рычаг; 7— гайка; 8 — болт; 9—втулка; 10 — прилив станины; 11 и 12 — зажимы; 13 — муфта; 14 — труба; 15 — маховичок; 16 — головка; 17 — верх стаиииы; 18 — груз; 19 — питательный ящик; 20 — рычаг; 21 — оси; 22 — подшипник; 23 — ковш; 24—шарнир; 25—ухват; 26 — цапфа; 27—зубчатки; 28 — цапфа; 29 — подшипник; 30—ковш; 31 — валок; 32 — щиток; 33 и 35 — сыповые валики; 34 — щиток; 36 и 39 — заслонки; 37 — ось; 38—регулирующий винт; 40 — приемный ковш; 41 — дверцы; 42 — ручки; 43 — валок; 45 — щетки; 46 — ручки; 41 — дверцы; 48 — ножи; 49 — груз |

Над валками установлены два сыновых валика, верхний 35 и нижний 33. Валики равномерно распределяют слой поступающего продукта. Чтобы продукт с питательных валиков не поступал непосредственно на валки и не разбрасывался над верхним валиком, установлен щиток 34; продукт попадает на него, а затем в рабочую щель вальцов, что обеспечивает равномерное Поступление it равномерный размол.

Под сыповыми роликами помещен щиток 32, на котором собираются тяжелые примеси (металлические и камешки).

Над сыповыми валиками имеется приемный ковш 40, образованный двумя заслонками 36 и 39, шарнирно вращающимися около осей 21 и 37. К заслонке 36 жестко закреплен рычаг 20, на котором помещен груз 18. Вторая заслонка 39 соединена системой рычагов с регулирующим винтом 38. Верхнчй валок 43 установлен в подшипниках неподвижно, а нижний валок 31 подвижный, благодаря чему можно изменять расстояние между валками.

Нижние валки перемещают следующим образом: цапфы ниж-' него валка 28 установлены в подшипники 29, которые укреплены на станине, имеющей рычаг 6 и ухват 25, насаженный на шарнир (неподвижный) 24. Поднятие или опускание рычага приближает или удаляет нижний валок от верхнего. Щель регулируют штурвалом, представляющим собою длинный болт 8, вверху имеющий головку 16, а внизу гайку 3. Болт годовкой упирается в ручной маховичок 15, который жестко соединен с трубкой 14, имеющей на наружной поверхности нарезку.

В прилив станины 10 вставлена втулка 9, соединяющаяся посредством имеющейся внутри нарезки с трубкой 14. В нижней части болта 8 в гайку 3 упирается пружина 4, на которую сверху надет цилиндрический стакан 5. При вращении штурвала рычаг 6 поворачивается вокруг оси 25, и, следовательно, нижний валок будет отходить или приближаться к верхнему валку в зависимости от направления вращения маховичка 15.

Для укрепления штурвала служит разрезная муфта 13 с зажимом 12. Когда между валками попадают упругие металлические; примеси, нижний валок отходит вниз, нажимает рычагом 6 на пружину 4, и она сжимается. Когда металлическая часть проскочила, пружина разжимается и валок приводится В прежнее положение. Для очистки катков от приставшего к ним продукта для гладких валков устроены стальные ножи 48, которые груз 49 прижимает к валкам. Для очистки рифленых валков применяются щетки, травяные или волосяные, прикрепленные к станине 45. Для выхода продукта под валками устроен ковш из наклонных стенок 30. Верхний валок приводится шкивом, а нижний зубчатками 27. Валки включают рычагом, механически связанным с включением сыповых валиков. При выключении вальцов одновременно выключается и сыповой механизм.

Принцип работы вальцов следующий: продукт поступает в приемный ковш 40 и своим весом нажимает на заслонку 36, которая отходит в сторону, приподнимая груз 18. При уменьшении поступления продукта груз опускается, и заслонка прикрывается. Винтом 38, открывают заслонку 39, и продукт поступает на сыповые валики 35 и 33. Валик 35 вращается медленнее валика S3. С валиком продукт тонкой струей подается в рабочую щель валков, перема-

Лывается и по стрелке # поступает в ковш 23, откуда выходит из станка.

Для охлаждения катков станок аспирируется с высасыванием воздуха 10—12 м3/мин. Для увеличения интенсивности дробления и размола валки делают с нарезной поверхностью и с диференциа - лом 1:2, 1 : 1,5, 1 : 3 и др. Нарезка валков характеризуется числам ниток (нарезок) на 1" и их уклоном по длине катка. Число оборотов валков равно 450—475 в минуту. Расход мощности 6 л. с. одной парой валков.

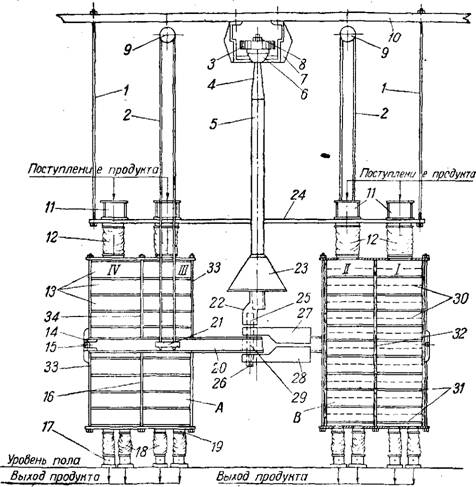

Рассев (рис. 108)

Дробление и размол зерна дают частицы, неоднородные по величине и добротности. Поэтому необходима их сортировка по величине.

Просеванием достигается также удаление отрубей (оболочек) и зародыша из основной массы раздробленных продуктов. Сортировка промежуточных продуктов или отделение отрубей, зародыша, муки и крупки производится на ситяных поверхностях.

Одной из усовершенствованных просевательных машин является рассев двухкорпусный, самобалансирующийся.

Рассев имеет два кузова, А и В, которые состоят из отдельных рамок 13 и укрепляются к основной раме 20. Нижняя рамка привинчивается к штангам 16, укрепленным к основной раме, и на нее накладывают все остальные рамки, которые прижимают верхней приемной рамкой при помощи штанги 34, прикрепленной к раме 20. Кроме штанг, рамы крепят вертикальными 33 и горизонтальными 15 болтами.

Для подвешивания рассева на раме 20 имеются зажимы 21, в которые зажимают тяги 2, переброшенные через ролики 9, прикрепляемые к перекрытию 10. Вертикальная дощатая перегородка 32 внутри рамок делит каждый кузов рассева на две части: I и Н. Кроме того, рамки внутри имеют шелковые или металлические туго натянутые сита 30 и жестяные днища 31.

Вращательное движение рассеву придается при помощи веретена 5, на верхнем конце которого насажен шкив 3, прижимаемый гайкой 8.

Верхний конец веретена 4 поддерживает шаровая опора 6, укрепленная на подвеске 7. На шкив 3 перебрасывают полуперекрестный ремень от трансмиссии, и таким образом осуществляется движение рассева. На нижний конец веретена надета коленчатая втулка 22, которая жестко соединяется с верхним веретеном 5 и нижним валом 25, вращающимся в вертикальном подшипнике, который помещается в основной раме (место его нахождения). На вал 25 неподвижно насажены два груза — верхний 27 и нижний 28, для уравновешивания развиваемой при вращении рассева коробчами центробежной силы. Опрокинутая воронка 23 ограждает соединение веретен со втулкой.

|

|

> Рис. 108. Рассев (схема):

А и В — кузова; 1 — тяги; 2 — тяги; 3 — шкив; 4—верхний конец веретена; 5— веретено; 6— шаровая опора; 7— подвеска; 8— гайка; 9— ролики; 10— перекрытие; 11—патрубки; 12—рукава; 13—рамки; 14, 15—болты; 16—штанги; 17 — коробки; 18—рукава; 19 — отверстия; 20 — рама; 21 — зажимы; 22 — коленчатая втулка; 23 — воронка; 24—доска; 25 — вал; 27 н 28—грузы; 30 — сита; 31—динща; 32 —(перегородка; 33 — болты; 34 — штанги

Для присоединения самотека к приему рассева над рассевом при^помощи тяг 1 подвешивают доску 24, на которой установлены четыре патрубка 11 при помощи парусиновых рукавов 12, соеди* няемых с приемными отверстиями рассева. Каждая четверть представляет из себя вполне самостоятельную часть рассева. Просеян-

Т

Ный и рассортированный продукт выходит из отверстий 19 по рукавам, присоединенным к коробкам 17.

Сита рассева могут очищаться различным путем: 1) зерном,

|

W |

![]()

|

St I 111 1 |

^ Е -

|

S A. |

Й <

I

|

A, & |

|

К § |

|

О w a. |

|

£ § =>-1 |

|

X О |

«З <NJ

I

Ll

Ll |l

2) щеточками, 3) цепочками и др.; производительность рассева зависит от площади сит; расход сил 0,5 л. е.; число оборотов — 200. Для аспирации рассева с него высасывается 8 м[2] воздуха в минуту.

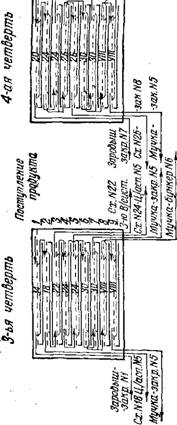

На рис. 109 показана схема рассева для кукурузы по технологическому процессу получения крупы (см. рис. 47, л. 1).