Овсяные хлопья (крупа «Геркулес»)

Впервые в СССР овсяные хлопья были выпущены в 1923/24 г. Производству хлопьев предшествует получение чистой овсяной крупы хорошего качества. Поскольку описание получения крупы сделано достаточно полно, технология получения хлопьев излагается с момента получения готовой крупы.

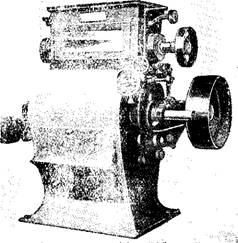

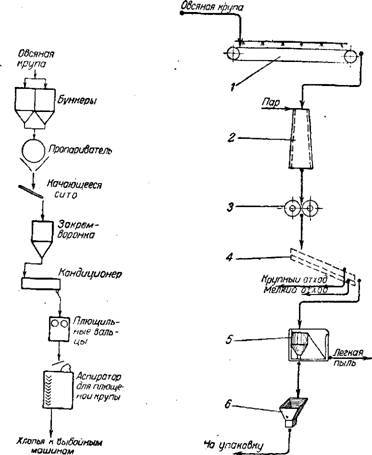

Обычно все процессы получения хлопьев начинаются с пропари - вания крупы и кончаются подсушкой хлопьев. В основном схема обработки следующая:

Бункер для крупы

Т

Автовесы

Т

Пропариватель

Т

Бункер для отлежки

Т

Плющильные вальцы

Т

Сушильная лента бункеры и упаковка

Получение хлопьев на заводе «Мосмукомол» в 1923/24 г. велось следующим образом: овсяную крупу 10—15 мин. пропаривали сухим паром в деревянном вращающемся барабане при давлении 1,25 йтм., затем выгружали в бункер над плющильным станком с гладкими валками. Там крупа расплющивалась в тонкие крупные хлопья и самотеком поступала в сушильно-сортировальный аппарат, состоящий из двух сотрясательных плоских наклонных металлических сит, на которых отсеивалась мучка и подсушивались хлопья. Герметически закрытый сушильный аппарат внутри имел паровые батареи и сверху — отвод к вентилятору для вытяжки влажного воздуха.

На рис. 33 приведена схема производства овсяных хлопьев на овсообдирных заводах в Воронеже и Челябинске: овсяная крупа через автовесы поступает на вертикальный пропариватель, где пропаривается в течение 5—8 мин. сухим паром под давлением в 1 '/г—2 атм (пропариватель описан на стр. 49 , рис. 32).

| Овсяная ерупа |

| І Вертикальный пропориватёль |

| Хлопья |

| Рис. 33. Производство хлопьев в СССР (схема) |

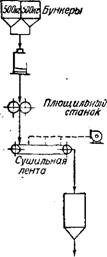

На рис. 34 показана схема управления аппаратом. Пуск пара должен производиться только при полностью загруженном пропарива - теле, чтобы, не допустить образования комьев

|

| Водоотделитель |

| Jeelsv;

Too проо\;н та |

| Ґюндрнсацион. горшок |

| Водоотделитель |

| Рис. 34. Управление вертикальным пропа - ривателем (схема) |

Крупы, получающихся в противном случае от конденсата. Для того чтобы в продукт не попадали влажный пар или вода, до пуска пара в пропариватель открывают вентиль Б, продувают влажный пар или конденсат, затем закрывают вентиль Б и открывают вентиль А, и - пар через водоотделитель поступает в пропариватель. Давление пара регулируется редукционным вентилем В. Пар должен быть поглощен продуктом полностью. Влажность продукта после пропари - вания 13—15%.

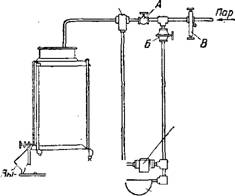

Рис. 35. Плющильный вальцовый станок (общий вид) |

Помимо качественной стороны, процессом пропарки устраняются хрупкость и ломкость зерна. После пропаривания ядро делается эластичным и легко расплющивается в хлопья.

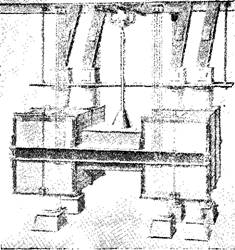

6 пропаривателя овсяная крупа попадает на двухвальный вальцовый станок — плющилку (рис. 35) с гладкими валами d — 400 мм. и длиной 600 мм, вращающимися со скоростью 30 об/мин.

С плющилки хлопья самотеком поступают на конвейерную сушильную ленту (рис. 36а и 366), движущуюся со скоростью 1 м/мин. Внутри короба проложены паровые трубки, при помощи которых поддерживается температура 100—120°, при которой и происходит подсушка проходящих на ленте хлопьев; время прохождения 3—5 мин. Влажный воздух из сушильной ленты вытягивается специальным эксгаустером.

На рис. 36а показана ленточная сушилка в одну лент, у, а на рис. 366 — в две ленты.

Рис. 366. Ленточная сушилка в две ленты (общин вид) |

С ленты подсушенные хлопья поступают для охлаждения на аспирационную колонку, примыкающую непосредственно к сушилке и обслуживаемую ексгаустером.

Выход хлопьев из овса. ................................................................................. 55—58%

» » » крупы влажностью 10%...................................................................... 90%

1 (высевки-мучка до 8% и усушка 2%)

Расход пара на пропаривание........................................................................... 15 кг/час

» » » сушку хлопьев.................................................................................... 20 »

На рис. 37 приведена схема I получения овсяных хлопьев. Овсяная крупа из закромов поступает в пропариватель, состоящий из конвейера в паровой рубашке, внутренняя часть которого имеет отверстия, так что пар не только нагревает крупу, но известное его количество непосредственно соприкасается с ней, вследствие чего она смягчается и набухает.

Из пропаривателя крупа проходит через сито в закром-воронку и кондиционер, расположенные непосредственно над вальцами, где она еще более набухает, и поступает в сделанные из закаленного чугуна плющильные вальцы, обычно диаметром 12" с зубчаткой

Рис. 38. Получение овсяных хлопьев (схема II): Рис. 37. Получение 1— ленточный транспортер; 2— верти- Овсяных хлопьев (схема I) кальньгй пропариватель; 3—плющиль Ные станки; 4— наклонное сито; 5— циклоаспиратор; 6— бункеры |

Равномерной скорости. После вальцов хлопья поступают на аспиратор, который их охлаждает и фильтрованием удаляет все частицы лузги, не очищенные во время обработки крупы, а также лузгу, полученную в процессе образования хлопьев. Готовые хлопья поступают в закром над выбойной машиной, а мука — в отход.

На рис, 38 приведена схема И получения овсяных хлопьев. Овсяное цельное ядро из бункеров сначала пропускают по ленточному транспортеру 1, освещаемому ультрафиолетовыми лучами, которые увеличивают витаминозность, развивая в ядре витамин D. Далее ядро поступает в вертикальные пропариватели 2, установленные непосредственно над плющильными станками. Пропарку производят паром при давлении 0,72 атм в течение 15—20 мин.

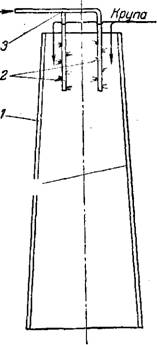

Пропариватель (рис. 39) состоит из вертикального корпуса с паровой рубашкой по всей его поверхности 1. В верхней части пропаривателя, внутри его, подведе - п на паровая труба 3, имеющая от - «• ар~ верстия для выхода пара 2.

Овсяное ядро, поступая в верхнюю часть пропаривателя, подвергается пропарке и увлажнению паром. Затем ядро прохд - дит вниз по пропаривателю и подогревается паром, подаваемым в паровую рубашку. Из пропаривателя ядро поступает на плющильные станки 3 Аллис-Челмерс,

Размером 750X450 мм с индиви - Паровая дуальным приводом, с числом рубашна^^ - оборотов 290 в минуту и расходе мощности 35 л. с. Производительность плющилки 2300 кг/час. При поступлении на плющилку ядро имеет влажность 12,5%, при выходе— 10%.

После плющения хлопья направляют на наклонное сито 4, затем на циклоаспиратор 5 для отделения легких мучнистых примесей и крупных комьев, а отсюда—в бункеры б над упаковочными машинами.

Для получения мелких, быстро варящихся, хлопьев овсяное ядро

Поступает на резальную машину (рис. 20), где режется на крупку, которая поступает на бурат для отделения мучки и сечки, а резаное ядро идет на картер-диск (см. рис. 11—12) для отбора крупной крупы, снова подающейся на резку.

| Рис. 39. Пропариватель (схема): 1— корпус пропаривателя с паровой рубашкой; 2— отверстие для выхода пара; 3— паровая труба |

Резаную мелкую крупу, как и цельное ядро, перед пропарива - нием подвергают на транспортере воздействию ультрафиолетовых лучей, а затем (аналогично цельному ядру) пропаривают, плющат, сортируют и упаковывают. Хлопья упаковывают по весу на машинах Пневматик в круглые и прямоугольные картонные коробки

Весом 1360 и 565 г. Картонные коробки укладывают в ящики из гофрированного картона и отправляют на склад.

Из приведенных выше, описаний способов раздельного получения из овса и овсяной крупы толокна и хлопьев можно усмотреть, что при организации производства этих овсяных продуктов целесообразнее вести расчет или на переработку овса только в толокно или на выработку из овса овсяной крупы и комбинированного производства толокна и хлопьев.

Целесообразность комбинированного производства объясняется тем, что при обработке овса на крупу получаются, с одной стороны, разные фракции овса, из коих некоторые (более мелкие или средние) выгоднее обрабатывать не на крупу, а на толокно, с другой же, — тем, что при выработке крупы получаются мелкие и средние ядра и дробленая крупа, которые целесообразно обработать на толокно.

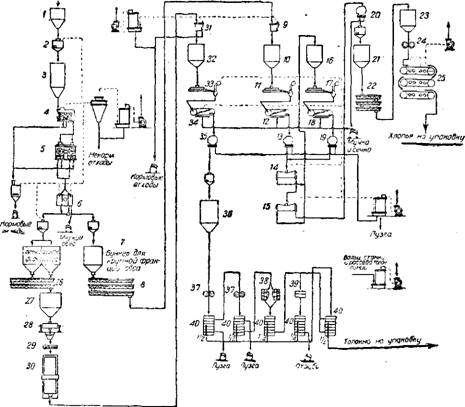

На рис. 40 приведена схема технологическоголро - цесса одновременного производства из овса то. локна и овсяных хлопьев.

Все процессы обработки, входящие в эту схему, механизированы и поточны. Применение новейшего оборудования свело затрату ' времени на самый важный процесс термической обработки до 1 ча-' са вместо требовавшихся ранее 8 час., при неизменном качестве готового продукта.

Овес из завальной ямы (бункера) 1 подается на автоматические весы — Хронос 2 грузоподъемностью 100 кг, где автоматический. счетчик фиксирует количество отвесов. Правильность весов контролируют выключением автомата весов и проверкой стрелки со шкалой. Весы следует хорошо аспирировать, чаще осматривать и очищать от пыли.

С автоматических весов овес поступает на запасный бункер для неочищенного овса 3. Такая емкость в производстве всегда необходима в связи с возможными задержками подачи сырья из завальной ямы. Из бункера 3 овес поступает на сепаратор 4 для очистки от крупных и мелких примесей. На первом приемном сите сепаратора (ловушке) отходят грубые примеси — камни, солома, веревки и пр., которые собирают в ящик и относят к негодным отходам. '

Сита устанавливают с крупными пробивными отверстиями d—12—15 мм. Проход с первого сита идет на второе, металлическое, сито с пробивными продольными отверстиями 4X20 мм или круглыми d—8—10 мм. Сходом с этого сита отбирают крупные примеси (овес-двояшки, колос, горох, семена трав) и направляют их в кормовые отходы.

Проход второго сита идет на третье сито, с продольными пробивными отверстиями размером 1,75X20 мм. Через это сито просеиваются мелкие примеси (земля, песок, семена дикорастущих трав и мелкий овес) и направляются в кормовые отходы. Сход с сита — зерно поступает на магнитный аппарат сепаратора.

| Овес

|

Рис, . 40. Технологический процесс производства из овса — толокна и овсяных

Хлопьев (схема):

/ — бункеры; 2— автоматические весы «Хронос»; 3—бункер; 4 — сепаратор; 5 — куколеотборник сист. Нестерова; 6 — рассев; 7— бункеры; 8— сушильные шнеки; 9—аспирационная колонка; 10—бункер; 11—рушильный постав; 12—центрй- фугал; 13— дуаспиратор; 14— падди-машина; 15— падди-машина; 16— бункер; 17—рушильный постав; 18—центрифугал; 19—дуаспиратор; 20—дуаспиратор; 21— бункер; 22— шнековые пропариватели; 23— бункер; 24— плющильный станок; 25— ленточная сушилка; 26— замочный шнек; 27— бункер; 28— варочный аппарат; 29— распределительная чаша; 30— сушилки; 31— аспирационная колонка; 32—бункер; 33—рушильный постав; 34—центрифугал; 35—дуаспиратор; 36— бункер; 37— вальцовый станок; 38— фермера; 39— жерновой пастав; 40—

Двухкорпусные рассева.

Кроме очистки зерна на ситах, оно подвергается очистке также воздухом при входе и выходе его с сепаратора посредством установленного на нем вентилятора. Относы (пыль) из аспирацион - ной камеры сепаратора выводятся по течке в отходы. Аспирационная система регулируется шиберами воздушных каналов.

Для очистки нижнего слоя сепаратора установлены щетки, которые должны быть плотно подогнаны к ситу и чаще проверяться.

Очищенное зерно и отходы должны содержать: а) сора в зерне не более 0,6%, б) годного зерна в кормовых отходах не более 4%, в) годного зерна в нёкормовых отходах не допускается совершенно.

Установленный на сепараторе магнитный аппарат служит для очистки зерна от ферропримесей. Он состоит из отдельных магнитных подкав (грузоподъемностью не менее 8 кг) и имеет длину магнитного поля на сепараторе № 4 1000 мм. С сепаратора 4 овес поступает на куколеотборник системы Нестерова 5 с ячейками на

Лопастях d=6,5—7 мм, где отбираются шарообразные примеси (куколь, мелкий горох, гречиха и пр.), которые направляются в кормовые отходы.

Чистое зерно, идущее сходом с куколеотборника, направляется на двухкор - пусный рассев 6 (рис. 41) с металлическими штампованными ситами и продольными отверстиями: семь первых рам имеют сита размером 2,1X20 мм, пять последних— 1,9 X20 мм.

Здесь овес рассортировывается по величине на три фракции: крупная фракция получается сходом с сит 2,1X20 мм, средняя— 1,9X20 мм и мелкая — 1,9X20 мм.

Отсюда мёлкая фракция овса направляется на корма, средняя через автовесы поступает в бункер 7 для получения из него толокна, крупная фракция идет через автовесы в бункер 7 для получения из него крупы и затем хлопьев и может быть направлена путем соединения и перекрытия самотека из-под рассева вместе с средней фракцией на получение толокна.

Рис. 41. Двухкорпусный рассев (общий вид) |

Получение хлопьев. Крупный овес из бункера 7 направляется на систему горизонтальных сушильных шнеков 8 для подсушки, из них — через аспирационную колонку 9 бункер 10 поступает в рушильный постав 11 с аспирационным циклоном. Здесь овес обрушивают на крупу, а лузга и мучель выдуваются вентиляторами циклонов, а также через большие циклоны или через рукавный фильтр в пыльевую камеру, где и выбиваются. Режим аспирации должен вестись с таким расчетом, чтобы в крупе не оставалась лузга, а с лузгой не уносилась крупа.

Обрушенная крупа проходит через центрифугал 12 и дуаспиратор 13 для выделения мучки и сечки, оставшихся после обработки в циклонах рушильных поставов, и поступает на падди-машину 14 для отбора необрушенных зерен от обрушенных. Режим работы падди-машин должен вестись с таким расчетом, чтобы в крупе не осталось необрушенных зерен более 1 %.

С первой падди-машины обрушенное зерно идет на вторую (контрольную) падди-машину 15, где необрушенных зерен в крупе не должно оставаться более 0,5%, из них примесей (куколя) —не более 0,05%, необрушенных зерен, лузги и других примесей — не более 0,45%. Необрушенные зерна с первой и со второй падди-, машин направляются в специальный бункер 16 над рушильным поставом 17, где и подвергаются отдельной обрушке, проходят свой центрифугал 18 и дуаспиратор 19 и вновь направляются на первую и вторую падди-машины (для большей производительности выделяют специальные падди-машины). Эти необрушенные или частично обрушенные зерна с падди-машин, а также и полученная с ню( после обрушки крупа, могут быть направлены в толоконное отделение для выработки из них толокна.

Чистое ядро с контрольных падди-машин 15 направляется в отделение хлопьев. Здесь оно идет через дуаспиратор 20 и автовесы в бункер 21, а оттуда — в горизонтальные шнековые пропариватели 22, где пропаривается сухим паром при давлении 1,5 атм, а из них в бункер 23 для темперирования в течение 40—60 мин. Из бункера 23 пропаренное ядро с равномерно распределенной влагой направляется на плющильный станок 24 с гладкими валками при диференциальной скорости валков 1:1.

Полученные с плющилки хлопья идут непосредственно на многоярусную паровую ленточную сушилку 25 для уменьшения влаги ДО 10%.

С этой целью могут быть рекомендованы ленточные сушилки, которые представляют собою камеры, где ленты из плетеных металлических сит натянуты на валики с натяжным приспособлением. Вращение лент внутри камер происходит посредством цепей, надетых на звездочки, укрепленные на этих валиках. Камера нагревается нагнетаемым сухим воздухом от калорифера и снабжена вытяжным приспособлением. Сита устанавливают плетеные металлические (№ 12 на дюйм).

Готовые хлопья направляются далее в подвижные или стационарные бункеры и передаются в отделение расфасовки в коробки и упаковки В ЯЩИКИ.;

Получение толокна. Средняя и крупная фракции овса из бункера 7 (а при желании также крупа из отделения хлопьев) направляются ща замочный шнек 26, где при одновременной обильной промывке овес смачивается и поступает в бункер 27 для отлеж - ки (темперирования). Из бункера 27 замоченный овес или овсяная крупа из отделения хлопьев, в количестве 500—600 кг, поступают в варочный вращающийся аппарат 28, куда добавляют до 50 л воды, и пропариваются открытым паром под давлением 1,5—2 атм: крупа 30—40 мин., овес 40—60 мин. Окончание процесса пропарки определяют путем взятия пробы, — в разрезе ядро не должно иметь белизны, самое ядро получается набухшим, светлокоричневого цвета, на вкус сладковатым. После процессов замочки и пропарки овес или крупа имеют влажность от 30 до 35%.

Затем овес или крупа поступают через распределительную чашу 29 в вертикальные сушилки и другие сушилки. Можно сушить и на аппаратах огневого действия. Медленная сушка пропаренного овса повышенной влажности увеличивает время томления и этим еще более улучшает вкусовые качества толокна. Из сушилок овес направляется через аспирационную колонку 31 на бункер 32 над рушильным постайом 33. Пройдя рушку, центрифугал 34 и дуаспи - ратор 35, полученная крупа идет через автовесы в бункер 36 над размольной системой.

При работе с крупой пропаренная и подсушенная крупа также поступает с сушилок на бункер 36 для размола. Размол ведется последовательно на вальцовом станке 37 размером 1000X350 мм, двух фермерах № 2,38 с диаметром жерновов 560 мм и жерновом поставе 39 с диаметром жерновов 1250 мм, а просев — в двух корпусных рассевах 40 по следующей схеме:

Первый промол—>/г вальцового станка, нарезка 16 ниток иаЛ", уклон рифлей 14%, диференциал валков 1:2,5. Первый просев — '/г рассева с ситами:

Лузга 18-16-16-VI-VI-VI-VI-VI~> на второй промол

Толокно на контрольный просев. Второй промол — '/г вальцового станка, нарезка 18 ниток на 1", уклон рифлей 14%, диференциал валков 1:2,5. Второй просев — рассева с ситами:

Лузга - М8-18-18-'VI-VI-VI-VI-VI -> иа третий промол.

Толокно на контрольный просев. Третий промол — 2 фермера № 2. Третий просев—'А рассева с ситами:

V - V-VI-VI-VI-VII-VJ NVII-VII-VI [ -> на четвертый промол.

І

S'

Толокно на контрольный просев. Четвертый промол — 1 жерновой постав. Четвертый просев — '/4 рассева с ситами:

VH-VII-VII-VII-VIII-VIll-VIII-VIIH* отруби.

Толокно на контрольный просев. Все толокно, полученное с просевов, рассевов поступает для контроля на >/г второго рассева с ситами:

VI - VI-VI-VI-VII-VII-VII-VII на 4-й промол. Х

Толокно на выбой.

Полученные после размола отруби (высевки) идут на корма, а толокно в отделение расфасовки и упаковки в ящики.

Толокно и хлопья расфасовывают в картонные илй бумажные коробки с внутренней сорочкой (пакетом) из бумаги.

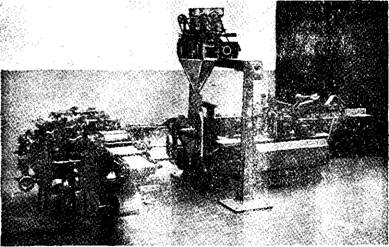

Развес и расфасовку осуществляют на автомате Хессер (рис. 42), который делает коробку из заранее заготовленных пла стин с рисунком, заготовляет и вставляет в сделанную коробку внутренний пакет, через автоматические весы насыпает взвешенный

Рис. 42. Расфасовочно-развесочный автомат (общий вид) |

Продукт в коробку, закрывает внутренний пакет и заклеивает коробку. Производительность автомата для сыпучих продуктов (толокна, какао, кофе) 60 коробок в минуту, для хлопьев,— 45 в ми - цуту.

Для изготовления пластин на коробки применяют печатную машину—автомат (рис. 43), которая из рулонного картона или плотной бумаги с рисунком в три краски штампует (высекает) 120 пластин в минуту. Машины эти очень компактны и вполне зарекомендовали себя за много лет работы. Для склейки коробок применяют обычно декстриновый клей. Расфасованные в коробки толокно и хлопья упаковывают в ящики по 20 кг.

По опыту заводов, вырабатывающих толокно и хлопья («Геркулес»), получаются следующие выходы:

Толокна, вырабатываемого из овса.................................................... , . . . 50—55%

(отходы и усушка 45—50%)

TOC \o "1-3" \h \z » » » » крупы..................................................................... 96%

(потери на усушку и распыл 4%)

Хлопьев, вырабатываемых из овса....................................................................... 55—58%;

» » » » крупы..................................................................... 90%

(высевки мучные —до 8%, усушка 2%)

Отходы содержат: сорной примеси 3%, зерновой примеси 1%, щуплого кормового овса до 10%, лузги и пелевы 28—30%; усушка и распыл составляют 5—6%.

Приведенная и описанная выше схема технологического процесса производства из овса одновременно толокна и хлопьев была осуществлена в 1943—1945 гг. на Московском ордена Ленина пищевом комбинате им. А. И. Микояна. Схема может быть легко при-

Рис. 43. Печатная машина (общий вид) |

Менена также для изготовления хлопьев из мелкой или специально резаной крупы.

Производство по этой схеме на существующих предприятиях и новостройках обеспечивается налаженным выпуском необходимого для этого оборудования машиностроительными заводами Глав - пищемаша.