Механизированный способ получения толокна

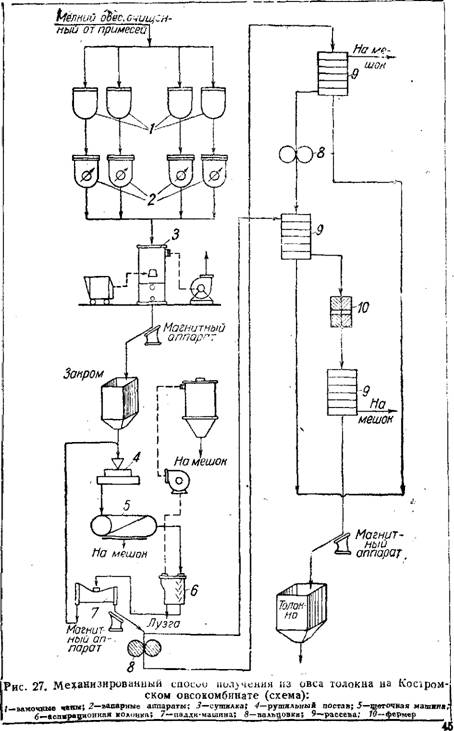

На рис. 27 приведена схема механизированного с и о - соба получения из овса толокна на Костромском овсокомбинате Главкрупы.

Как выше было указано, для производства толокна наиболее пригодными сортами овса являются белые, тонкокожие, типа «ша- тиловских» (тульские) или шведских сортов.

Технологический процесс выработки толокна состоит из операций: 1) отделение минеральных, сорных и зерновых примесей на сепараторах, триерах и магнитных аппаратах, 2) сортировка зерен по крупноте и отделение мелкого фуражного овса на - просеивающих машинах, 3) замочка и томление овса, 4) сушка овса, 5) шелушение, 6) отделение на падди-машине шелушеных зерен от нешелу- шеных, 7) размол зерна на вальцовых станках или жерновных поставах, 8) просев на рассевах, 9) упаковка толокна.

|

|

Рис. 25. Механическая огневая жаровня Рис. 26. Механическая огневая жа - с подвижным кольцом ровня с неподвижным кольцом

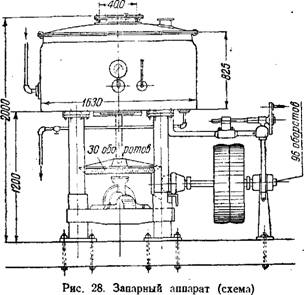

Мелкий овес, отобранный на заводе во время переработки овса в крупу, поступает в четыре замочных чана 1, емкость которых составляет 2000 кг. Время замочки, в зависимости от температуры воды, 6—8 час. После замочки овес поступает в запарные (томиль нйе) аппараты 2 (рис. 28), где находится б—8 час. при давлении 4 атм и температуре пара в рубашке аппарата 140—155°. Температура овса достигает 40—45°.

Затем овес идет на паровую сушилку системы Оргэнерго 3. Продолжительность сушки 8 час. при температуре 65—70°, влажность готового продукта 8%. Далее овес попадает на рушальный постав 4 (d = 1200 мм, окружная скорость 12,5 м) с него — на центрифугальную щеточную машину 5 для высеивания мучки и на аспира - ционную колонку 6 для отбора лузги, затем на падди-машину 7 (30-канальная, трехэтажная, с числом колебаний 100—105 в 1 мин.).

После падди-машины ядро поступает на размол на вальцовые станки 8: на первом проходе валки имеют размеры 1000X250 мм

|

|

(с 24 рифлями на 1" при уклоне 12% и диференциале 2,5:1); на втором проходе валки гладкие.

Просев продукта на рассеве с шелковыми ситами от № 6 до До 9. Часть сходов с рассева направляется на домол на фермер 10 с камнями d=750 мм. Выход толокна составляет около 50% веса зерна, при сходе с шелкового сита № 30 (новая нумерация) — не более 3—3,5%.

Состав толокна: зольность 1,7—1,95%, растворимых веществ 7,5—10,0%, влажность не выше 8%. Расход воды 35—45 л на 1 кг/час. Расход пара на 1 т переработки составляет около 150 кг/час. Расход мощности 10,5—12 л. с. на 1 т/сутки.

|

|

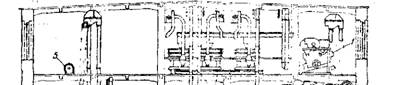

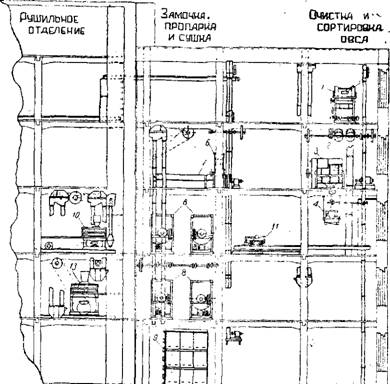

На рис. 29 и 30 приведены компановки оборудования с поэтажным размещением предварительной очистки и сортировки овса (1—4), замочно-томильного отделения (5—9) и рушильно-размольного отделения (10—13).

Рушильное отделение оборудовано поставами (рис. 31), имеющими специально приспособленные к ним циклоны-аспираторы и специальный бороздчатый наков камней. Регулировка поступления воздуха в циклон и сыпи овса делает возможным такой режим работы, что вся лузга и пыль целиком уносятся вентилятором, а обрушенное зерно (вместе с оставшимся необрушенным) проходит вниз циклона на выход. Наличие указанного пакова и циклонов обеспечивает более легкое и лучшее снятие оболочки с зерна, чем на гладких мелющих поверхностях, что делает излишним дальнейшее просевание через тарары или колонки, дает наибольшую

|

Зямпчнл. Очісткя и Проплркя Рушильное отделение ' сортировал и сишил, овед

|

|

|

|

Рис. 29. Поэтажное размещение йборудования — (поперечный разрез): 1—сепаратор; 2—куколеотбориик; 3 — обойка; 4 — плаизиб; 5—самозамочиый аппарат; 6— вертикальный пропариватель; 7.— горизонтальный пропяриватель; 8—томильные аппараты; 9—сушильные колонки; 10—рушильные постава; 11— падди-машииы; 12— планзиб. ^ |

|

|

|

|

Ряс. 30. Поэтажное размещение оборудования — (продольный разрез):

1 — сепаратор; 2 — куколеотборннки; 3 — обойка; 4— плаизиб; 6 — вертикальный пропариватель; 7— горизонтальный пропариватель; 8 — томильные аппараты; 9 — сушильные колонки; 10—рушильные поставы; 11 — падди-машииы;

12 — размольные постава.

Производительность постава и облегчает обслуживание.

Замочи о-томильное отделение оборудовано еа - мозамочным аппаратом 5, вертикальным 6 и горизонтальным 7 про - паривателями.

Вертикальный пропариватель (рис. 32) состоит из цилиндра, внутри которого помещена паровая труба с рядом мелких отверстий, снабженных трубками, через которые пар давлением 1,5->- 2 атм. проникает внутрь массы проходящего продукта. Пар пускают только тогда, когда пропариватель полностью загружен и весь пар поглощается продуктом. Для лучшего проникновения регулируемого

|

|

Вентилем пара масса зерна переворачивается вращающимся внутри цилиндра барабаном с лопастями.

Овес выходит из пропаривателя с температурой 65° и влажностью 30—35%; при работе с крупой процесс необходимо вести таким образом, чтобы продукт выходил с влажностью 25—30% при температуре 65°. Производительность пропаривателя для овса — Ш00 кг/час, для крупы — 800 кг/чаіс.

Из вертикального пропаривателя 6 продукт для улучшения его качества направляют в расположенный непосредственно под ним горизонтальный пропариватель 7. Пропаренные овес или крупа поступают в томильные аппараты 8, заключенные в тепловые камеры.

|

49 |

Каждый аппарат имеет внизу шнек, пересыпающий томленый овес или крупу в момент разгрузки к выходному отверстию, и мешалку с лопастями, расположенными на горизонтальном валу, для периодического перемешивания продукта во время томления с

4 Производство сухвх завтраков

целью выравнивания температур и недопущения образования комьев-

В этих томильных аппаратах и камерах овес -отлеживается (томится) не менее 8 час., а крупа — не более 4 час. и толокно приобретает свойственные ему специфический вкус, запах, аромат и качество. Здесь же происходит процесс диастазирования, т. е. переход крахмала в растворимое состояние.

Из этих аппаратов продукт, через имеющиеся в аппаратах шнеки, самотеком направляется в воронки сушильных колонок 9, описанных нами ранее - Далее овес идет на рушильную систему 10, размол 13 и просев.

Таким образом, в описанных способах получения ■ толокна из овса можно отметить следующие различные системы. применения, главного процесса обработки — замочно-пропарочно (томильного) сушильного:

1) замочка в деревянных чанах, запарка — томление в русских печах в течение 24 час. и сушка. на подовых сушилках (кустарный способ),

2) замочка в механических мойках и запарка в металлических ретортах, обогреваемых горячими дымовыми газами, в течение 8 час. при сушке на огневых жаровнях (полумеханизированный способ),

3) замочка в металлических чанах и металлических запарных аппаратах с мешалками в течение 8 час. и сушка 'на паровой сушилке (механизированный способ),

4) замочка в аппарате системы Мельстроя, пропарка в вертикальном и горизонтальном пропаривателях и томление в специальных аппаратах с механической мешалкой, заключенных в тепловые камеры. Сушка на паровых сушилках - Режим томления: для овса 8 час., для крупы 4 часа (механизированный способ).

Выход толокна при выработке непосредственно из овса составляет 50—55%, отходы и усушка 45—50%.

Вышеизложенные способы получения толокна, начиная с кустарного до механизированного, применены практически на различных предприятиях и дают прекрасного качества толокно-