СТВОРЕННЯ ТА ДОСЛІДЖЕННЯ. ШТУКАТУРНИХ СТАНЦІЙ І АГРЕГАТІВ. НОВОГО ПОКОЛІННЯ

Аналіз складових вузлів штукатурно-змішувального обладнання

Аналіз існуючого обладнання показує, що більшість конструктивних рішень розчинозмішувачів у складі штукатурних агрегатів і станцій не мають принципових відмінностей та являють собою видозмінені варіанти тих чи інших типів машин.

Для визначення кращих технічних рішень був виконаний аналіз основних конструктивних рішень окремих вузлів і механізмів штукатурних станцій, котрий показав наступне.

Бункери та ємності для розчинних сумішей застосовуються таких видів:

1) нерухомий призматичний бункер. Він простий у виготовленні, але для подачі розчину до змішувача необхідні спеціальні пристрої, наприклад вібростіл;

2) циліндрична нерухома ємність, яка працює під тиском повітря. У такій ємності суміщені розчинозмішувач та пневматичний резервуар. Ця ємність трудомістка у виготовленні, має складний механізм закривання люка і не пристосована для прийому розчину з автотранспорту;

3) циліндрична ємність, що обертається, котра працює під тиском повітря. У цій ємності також поєднані розчинозмішувач та пневматичний резервуар, як і попередня, вона трудомістка у виготовленні, має складний механізм закривання люка й не пристосована для прийому розчину з автотранспорту. Перевага порівняно з попередньою конструкцією полягає в тому, що підшипники осей обертання не знаходяться під тиском розчинної суміші;

4) призматичний поворотний бункер. Він не потребує спеціальних пристроїв для подачі розчину до змішувача - це досягається шляхом повороту бункера. Для завантаження розчину не потрібна естакада, тому що бункер опускається вниз у положення завантаження;

5) роль бункера виконує ємність стаціонарної розчиномішалки. Стаціонарні розчиномішалки не призначені для прийому розчину з автотранспорту, а використовуються із завантаженням сухих складників, потребують затрат ручної праці;

6) бункер із рухомою передньою стінкою. У цьому бункері для подачі розчину до змішувача не потрібні спеціальні пристрої, але виникають ускладнення при ущільненні рухомої стінки бункера з нерухомою частиною.

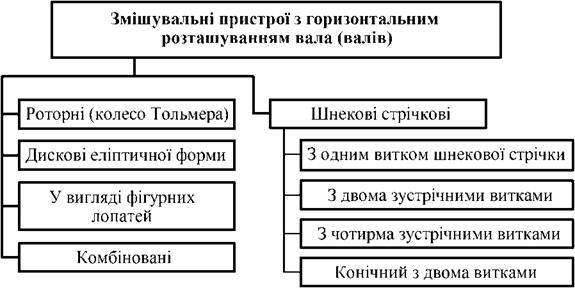

Основні змішувальні пристрої, котрі зустрічаються у конструкціях штукатурно-змішувального обладнання, містять один або два горизонтальних вала з встановленими на них робочими органами у вигляді стрічки шнека або фігурних лопатей (рисунок 1.9).

|

Рисунок 1.9 - Класифікація змішувальних пристроїв штукатурно- змішувального обладнання |

До переваг роторних змішувачів у вигляді колеса Тольмера можна віднести простоту конструктивного рішення; відсутність складних сальникових ущільнень; високу надійність у роботі; можливість суміщення операцій змішування і видачі розчину в лоток за допомогою ковшів, приварених до колеса; підйом розчинної суміші на певну висоту, що дозволяє розташувати бункер нижче. Недоліками цих конструкцій є їх громіздкість та значна вага.

Перевагами дискових змішувачів еліптичної форми є простота виготовлення та ремонту; невеликі витрати електроенергії; добре перемішування розчинної суміші. До недоліків можна віднести необхідність встановлення надійних сальникових ущільнень, а також відсутність переміщення розчинної суміші у напрямку видачі.

Шнек являє собою стрічкову коноїдальну поверхню, яка за допомогою кронштейнів жорстко зв’язана з валом. Вал шнека обертається у двох опорах. Переваги шнекових стрічкових змішувачів: компактність, простота обслуговування, добре перемішування матеріалів із переміщенням до люка видачі, різноманітність конструктивних рішень. До недоліків цього типу змішувачів можна віднести складність виготовлення і ремонту, необхідність використання складних сальникових пристроїв. Знайшли застосування наступні конструкції шнекових стрічок: шнекова стрічка з одним витком (розвантаження розчинної суміші здійснюється з торця шнека); шнекова стрічка із двома зустрічними витками (розвантаження розчину здійснюється у середній частині шнека); конічний шнек із двома витками; шнек, який має суцільну робочу поверхню.

Переваги змішувачів у вигляді фігурних лопатей: простота виготовлення і ремонту; порівняно невеликі витрати електроенергії; забезпечення доброго перемішування й одночасної подачі розчинної суміші у напрямку видачі; забезпечення тривалої роботи без заклинювання твердими домішками; можливість застосування пружинних амортизаторів, котрі захищають лопаті від руйнування при заїданні твердих включень. Недоліком даної конструкції є наявність складних сальникових вузлів.

У комбінованих змішувачах для перемішування розчинної суміші застосовуються шнеки, лопатеві мішалки тощо, а для додаткового перемішування і видачі розчинної суміші використовується колесо Тольмера (роторне колесо). До переваг даної конструкції можна віднести: забезпечення однорідності розчинної суміші; можливість підйому розчину, котрий видається, на певну висоту, що дозволяє бункер розташувати нижче; переміщення розчинної суміші у напрямку видачі; різноманітність варіантів комбінування робочих органів (роторного колеса). Недоліком є громіздкість конструкції.

Для подачі розчинної суміші до змішувального органа використовуються такі методи:

1) застосування вібростола. Перевага даного рішення полягає у простоті конструкції; недоліком є те, що розчинна суміш витікає під вібростіл, твердіє й у подальшому вібрація передається на бункер, привод, змішувач;

2) подача розчину до змішувача вручну. Цей спосіб простий, але трудомісткий і небезпечний;

3) обладнання поворотного бункера;

4) обладнання струга. До переваг можна віднести: можливість низького розташування бункера; відсутність шуму й вібрації; легкість керування з пульта. Негативними ознаками є низька надійність у роботі; необхідність встановлення гідроциліндрів і масло - чи пневмостанції; пожежна небезпечність; металомісткість конструкції.

5) встановлення живильного бункера. Живильні бункери застосовуються для прийому розчину з автотранспорту та порційного завантаження змішувального бункера невеликої ємності. Перевагою є відсутність під’їзної естакади. Недоліки: громіздкість конструкції; при довгому зберіганні у прийомному бункері розчинна суміш твердіє і бункер повністю не очищується від розчину.

Проаналізувавши розглянуті конструкції розчинозмішувальних вузлів штукатурних агрегатів і станцій, можна зробити висновок, що найбільш вдалі конструктивні рішення властиві таким пристроям.

Бункери - призматичні поворотні, котрі дозволяють без особливих конструктивних ускладнень подавати розчинну суміш і уникати обладнання під’їзної естакади.

Змішувачі - стрічкові шнекові з розвантаженням розчинної суміші з торця шнека.