Особенности заводского производства

При проектировании железобетонных элементов предусматривают возможность высокопроизводительного изготовления их на специальных заводах и удобного монтажа на строительных площадках путем выбора оптимальных габаритов, экономичных форм сечения, рациональных способов армирования. Конструктивное решение элементов и технология заводского изготовления находятся в тесной взаимосвязи. Элементы, конструкция которых допускает их массовое изготовление на заводе или на полигоне с использованием высокопроизводительных машин и механизмов без трудоемких ручных операций, являются технологичными. Производство сборных железобетонных элементов ведется по нескольким технологическим схемам.

Конвейерная технология. Элементы изготовляют в Формах, установленных на вагонетках и перемещаемых по рельсам конвейера от одного агрегата к другому. По мере передвижения вагонетки последовательно выполняют необходимые технологические операции: установку арматурных каркасов, натяжение арматуры предварительно напряженных элементов, установку вкладышей- пустотообразователей для элементов с пустотами, укладку бетонной смеси и ее уплотнение, извлечение вкладышей, термовлажностную обработку изделия для ускорения твердения бетона. Все формы-вагонетки перемещаются с установленным принудительным ритмом. Высокопроизводительная конвейерная технология применяется на крупных заводах при массовом выпуске элементов относительно малой массы.

Поточно-агрегатная технология. Технологические операции производят в соответствующих отделениях завода, а форма с изделием перемещается от одного агрегата к другому кранами. Технологический ритм перемещения форм заранее не установлен и не является принудительным.

Стендовая технология. Ее особенность состоит в том, что изделия в процессе изготовления и тепловой обработки остаются неподвижными, а агрегаты, выполняющие необходимые технологические операции, перемещаются вдоль неподвижных форм. Стенды оборудованы пере - ижными кранами, подвижными бетоноукладчиками, а акже вибраторами для уплотнения бетонной смеси, лементы изготовляют в гладких или профилированных рмах (матрицах или кассетах). По стендовой техно - огии изготовляют крупноразмерные и предварительно апряженные элементы промышленных зданий (фермы, алки покрытий, подкрановые балки, колонны и др.).

При изготовлении плит перекрытий и панелей стен 'ражданских зданий широко применяется кассетный :пособ. Элементы изготовляют на неподвижном стенде в ^пакете вертикальных металлических кассет, вмещающем ^одновременно несколько панелей. Сборка и разборка Ікассет механизированы. Арматурные каркасы размером На панель устанавливают в отсеках кассеты. Бетониру - |от подвижной бетонной смесью, подаваемой пневматическим транспортом по трубам. Благодаря формованию изделий в вертикальном положении поверхность |плит и панелей получается ровной и гладкой.

При вибропрокатном способе плиты перекрытий и Панели стен изготовляют на непрерывно движущейся ^іенте, гладкая или рифленая поверхность которой служит формой изделия. После укладки арматурного каркаса бетонная смесь, поданная на ленту, вибрируется и уплотняется с помощью расположенных сверху валков. Последовательно прокатываемые изделия, укрытые сверху и подогреваемые снизу, за время перемещения по ленте (в течение нескольких часов) набирают необходимую прочность и после охлаждения на стеллажах транспортируются на склад готовой продукции. Технологические операции подчинены единому ритму — скорости движения формующей ленты.

Изготовить весь комплекс сборных изделий, необходимых для возведения здания, по одной технологической схеме нельзя. Поэтому на заводах сборных железобетонных изделий одновременно используют несколько технологических схем. Разработка новых прогрессивных конструкций в ряде случаев вызывает необходимость совершенствования технологической схемы или создания новой технологии, что, в свою очередь, может потребовать определенного приспособления конструкции к технологическим требованиям.

Сущность предварительно напряженного железобетона и способы создания предварительного напряжения

Предварительно напряженными называют такие же^ лезобетонные конструкции, в которых до приложения^ нагрузок в процессе изготовления искусственно создают^ ся значительные сжимающие напряжения в бетоне пу-І тем натяжения высокопрочной арматуры. Начальный сжимающие напряжения создаются в тех зонах бетона| которые впоследствии под воздействием нагрузок испы-i тывают растяжение. При этом повышается трещиностой - кость конструкции и создаются условия для применения высокопрочной арматуры, что приводит к экономии металла и снижению стоимости конструкции.

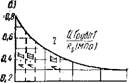

Удельная стоимость арматуры г), равная отношению ее цены Ц (руб/т) к расчетному сопротивлению Rs, сни-* жается с увеличением прочности арматуры (рис. 1.26, а). Поэтому высокопрочная арматура значительно выгоднее горячекатаной. Однако применять высокопрочную арматуру в конструкциях без предварительного напряжения нельзя, так как при высоких растягивающих напряжениях в арматуре и соответствующих деформациях удлинения в растянутых зонах бетона появляются трещины значительного раскрытия, лишающие конструкцию необходимых эксплуатационных качеств.

Сущность предварительно напряженного железобетона в экономическом эффекте, достигаемом благодаря применению высокопрочной арматуры. Кроме того, высокая трещиностойкость предварительно напряженного железобетона повышает его жесткость, сопротивление динамическим нагрузкам, коррозионную стойкость, долговечность.

В предварительно напряженной балке под нагрузкой (рис. 1.26,6) бетон испытывает растягивающие напряжения только после погашения начальных сжимающих напряжений. При этом сила FCrc, вызывающая образование трещин или ограниченное по ширине их раскрытие, превышает нагрузку, действующую при эксплуатации г Ser- С увеличением нагрузки на балку до предельного разрушающего значения Fu напряжения в арматуре и бетоне достигают предельных значений. В аналогичной балке без предварительного напряжения (рис. 1.26, в) Нагрузка FCRc<Fsert но разрушающая нагрузка Fu для

200 400 600 800Rs--WOO МПа

6) F I

5) F F

7 j_

1 L

Выгиб/

Рис. 1.26. К анализу работы йредварительно напряженных элементов

Ш

'T

А — диаграмма относительной стоимости арматурных сталей; б — предварительно напряженная балка; в — балка без предварительного напряжения; г — Диаграмма нагрузка Р — прогиб /

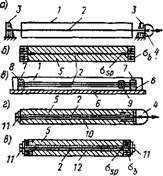

Рис. 1.27. Способы создания предварительного напряжения

Обеих балок близка по значению, поскольку предельные напряжения в арматуре и бетоне этих

Балок одинаковы. !

Таким образом, железобетонные предварительно напряженные элементы работают под нагрузкой без трещин или с ограниченным по ширине их раскрытием {Fser<FCrc<FИ), в то время как конструкции без предварительного напряжения эксплуатируются при наличии Трещин (FCrc<FSer<Fu) и при больших значениях прогибов (рис. 1.26, г). В этом различие конструкций предварительно напряженных и без предварительного напряжения с вытекающими отсюда особенностями их расчета," конструирования и изготовления.

В производстве предварительно напряженных элементов возможны два способа создания предварительного напряжения: натяжение на упоры и натяжение на

А — натяжение на упоры — принципиальная схема; б — готовый элемент; в — натяжение на упоры прн непрерывном армировании; г — натяжение на бетон — принципиальная схема; Д — готовый элемент; 1 — форма; 2—арматура; <3 —упор; 4 — домкрат; 5 — затвердевший бетон; 6 — поддон; 7 — штыри поддона; 8 — трубки; 9 — Зажим; 10 — канал; 11 — анкер; 12 —заннъецированный канал

Бетон. При натяжении на упоры до бетонирования элемента арматуру заводят в форму, один конец ее закрепляют в упоре, другой натягивают домкратом или другим приспособлением до заданного контролируемого напряжения (рис. 1.27, а). После приобретения бетоном необходимой кубиковой прочности перед обжатием RbР арматуру отпускают с упоров. Арматура при восстановлении упругих деформаций в условиях сцепления с бетоном обжимает окружающий бетон (рис. 1.27, б). При так называемом непрерывном армировании форму укладывают на поддон, снабженный штырями, арматурную проволоку специальной навивочной машиной навивают на трубки, надетые на штыри поддона, с заданной величиной напряжения, и конец ее закрепляют плашеч - ным зажимом (рис. 1.27, в). После того как бетон наберет необходимую прочность, изделие с трубками снимают со штырей поддона, при этом арматура обжимает бетон.

Стержневую арматуру можно натягивать на упоры электротермическим способом. Стержни с высаженными головками разогревают электрическим током до 300— 350 °С, заводят в форму и закрепляют на концах в упорах форм. Арматура при восстановлении начальной длины в процессе остывания натягивается на упоры.

При натяжении на бетон сначала изготовляют бетонный или слабоармированный элемент (рис. 1.27, г), затем при достижении бетоном прочности Rbp создают в нем предварительное сжимающее напряжение. Напрягаемую арматуру заводят в каналы или в пазы, оставляемые при бетонировании элемента, и натягивают на бетон (рис. 1.27, д). При этом способе напряжения в арматуре контролируются после окончания обжатия бетона. Каналы, превышающие диаметр арматуры на 5—15 мм, создают в бетоне укладкой извлекаемых пустотообразова- телей (стальных спиралей, резиновых шлангов и т. п.) или оставляемых гофрированных стальных трубок и др. Сцепление арматуры с бетоном создается после обжатия инъецированием — нагнетанием в каналы цементного теста или раствора под давлением. Инъецирование производится через заложенные при изготовлении элемента тройники — отводы. Если напрягаемая арматура располагается с внешней стороны элемента (кольцевая арматура трубопроводов, резервуаров и т. п.), то навивка ее с одновременным обжатием бетона производится специ-

Ьными навивочными машинами. В этом случае на по- рхность элемента после натяжения арматуры наносят ркретированием (под давлением) защитный слой бе - на.

' Натяжение на упоры как более индустриальное являйся основным способом в заводском производстве. Наряжение на бетон применяется главным образом для Крупноразмерных конструкций и при соединении их на монтаже.