ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

ХОЛОДНОЕ ГАЗОДИНАМИЧЕСКОЕ НАПЫЛЕНИЕ

В 1982 году в Институте теоретической и прикладной механики (ИТПМ) СО РАН под руководством профессора Алхимова А. П. разработан метод “холодного” газодинамического напыления (ХГН), при котором нанесение покрытий осуществляется воздействием на обрабатываемое изделие высокоскоростным потоком “холодных” частиц порошка, ускоряемых сверхзвуковой струей газа при температуре существенно меньшей температуры плавления материала частиц.

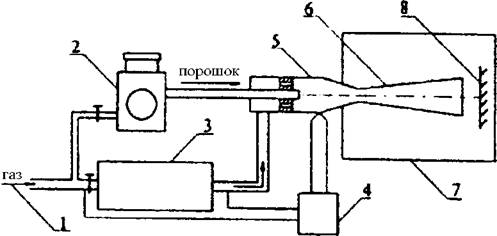

Схема установки для холодного газодинамического напыления показана на рис.7.1. Метод ХГН позволяет получать покрытия из большинства металлов и сплавов (Al, Zn, Cu, Fe, Ni, V, Co, Sn и др.) на различные изделия из металлов и диэлектриков, включая стекло, керамику и т. п. При этом характерное значение адгезии составляет 30... 80 МПа, пористости - 1...10%, толщина слоя -

1.. ,104 мкм, коэффициента использования порошка - 50.80%.

Он может применяться в машиностроении, авиастроении, сельхозмашиностроении, судостроении, автомобилестроении, электронной технике, приборостроении и т. д., для получения антикоррозийных,

В частности, в ИТПМ СО РАН разработаны технологии нанесения антикоррозийных покрытий из нержавеющей стали, алюминия, цинка и их сплавов на металлопрокат, листовые и трубные изделия из стали, диэлектрических покрытий из термопластичных материалов, металлических покрытий из ультрадисперсных порошков (< 1,0 мкм) и др.

|

упрочняющих, изолирующих, антифрикционных, электро - и магнитопроводящих покрытий. |

|

Рис.7.1. Схема установки для холодного газодинамического напыления 1 - подача газа; 2 - дозатор порошка; 3 - нагреватель газа; 4 - блок контрольно-измерительной аппаратуры; 5 - форкамера сопла; 6 - сопло; 7 - защитная камера; 8 - подложка. |

Установка для напыления может быть стационарной или переносной и использоваться как в закрытых помещениях, так и на открытых площадках для напыления крупногабаритных изделий: трубы большого диаметра и длины, морские и речные суда, мосты, корпуса различных машин и агрегатов и т. д. Несмотря на это, прочность сцепления таких покрытий также недостаточна, особенно для работы в условиях циклического (или термоциклического) нагружения изнашиваемой поверхности, что вызывает необходимость дополнительной ее обработки другим способом, например, оплавлением в термической печи, пламенем газовой горелки, плазменной струей, лазерным или электронным пучками.