ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

СУЩЕСТВО ПРОЦЕССОВ ЗАКАЛКИ И НАПЛАВКИ

Закалка стальных деталей осуществляется посредством помещения деталей в специальный индуктор из медной шины повторяющей контур закаливаемой детали, через который пропускается ток высокой частоты. Индукционные токи Фуко разогревают деталь. Разогретая деталь помещается в закаливающую среду (вода, масло, соли)

ТВЧ - наплавка осуществляется в таких же индукторах, но с подачей на поверхность флюсов для ее очистки перед наплавкой и собственно наплавляемого материала. Флюсы: бура (Na2B407), селикокальций и борный ангидрид.

При исследовании нагрева на - плавляемой детали и шихты при нерегулируемом режиме работы генератора установлено, что около 80 % общего времени процесса наплавки генератор работает с низким КПД, наплавляемая деталь перегревается, что приводит к образованию дефектов. Для устранения таких недостатков необходима оптимизация процесса индукционной наплавки.

|

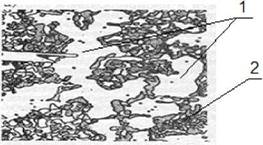

Рис. 9.1. Структура сплава системы Ni-Cr-B-Si, наплавленного токами высокой частоты (750 ).1-карбиды хрома; 2 - основная |

Наплавляемые материалы:

Псевдосплавы (сплавы на основе хрома, у до 50%, никеля, остальное - желез, углерод, бор и медь). Марки: ПС-14-80, ПС-14-60;

Высоколегированные чугуны. Марки: ПГ-УС25, ПГ-С27.