Хонинговальные схемы — применение процесса

Процесс хонингования применяют не только для уменьшения шероховатости поверхности и получения точного заданного размера ее, но и для исправления погрешностей формы как в поперечном, так и в продельном сечении.

Точность и качество обработки зависят от ряда технологических факторов ее режимов, характеристики режущего инструмента, настройки станка и др. Например точность формы в продольном сечении определяется настройкой крайнего положения брусков в хонингуемом отверстии и выбором величины их перебега.

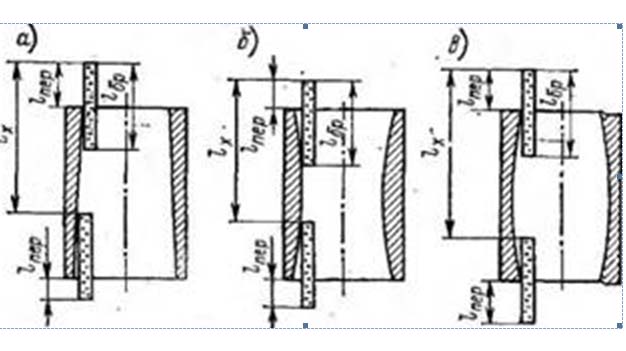

Рис. 2.1. Схема исправления погрешностей в продольном

сечении за счет различной величины перебеги бруска- а — конусообразное, б — седлообразности; в — бочкообразности;

При указанном способе исправления погрешностей возможен неравномерный износ брусков по длине, для уменьшения которого приходится работать брусками повышенной твердости.

Существенное влияние на исправление погрешностей формы оказывает скорость съема металла. Чем выше эта скорость, тем большая величина погрешности исправляется. Таким образом, при необходимости исправлять значительные погрешности формы следует повышать скорость съема металла и в первую очередь путем увеличения режущей способности брусков.

Скорость исправления отклонений отверстий от круглости определяется жесткостью механизма разжима брусков и фактическим давлением их. Для быстрого исправления исходной величины отклонений от круглости применяют хонинговальные головки с повышенной жесткостью механизма разжима брусков.

Хонингованием формируется поверхностный слей обрабатываемых деталей как по шероховатости, так и по физическим свойствам. В нем возникают сжимающие остаточные напряжения, благоприятно влияющие на эксплуатационные показатели деталей. При режиме резания величина этих напряжений достигает 400 МПа (40 кгс/мм2). При режимах точения — полирования величина остаточных напряжений увеличивается до 900 МПа (90 кгс/мм2).

Таким образом, для достижения максимальных сжимающих остаточных напряжений и степени упрочнения поверхностного слоя операцию хонингования рекомендуется заканчивать в режиме трения — полирования, для чего окружную скорость головки следует повышать до 70—80 м/мин, а давление — до 1,0—1,2 МПа (10— 12 кгс/см2).

Существует два метода контроля получаемых отверстий— пассивный и активный. При пассивном контролируют окончательный размер отверстия, полученный в процессе обработки. Такой контроль может осуществляться универсальными и специальными измерительными средствами (см. гл. 6). Пассивный метод контроля не оказывает влияния на ход процесса обработки.

При активном контроле осуществляется автоматическое управление технологическим процессом в зависимости от результатов измерения детали при ее обработке или в зависимости от настройки специальных устройств. При активном контроле размеры деталей контролируются непосредственно в процессе их обработки, благодаря чему предупреждается появление брака. Время контроля совмещается с машинным временем, что способствует повышению производительности. Особенно большую эффективность активный контроль имеет при алмазном хонинговании, где одним комплектом брусков без переналадки можно обрабатывать до 10 тыс. деталей и более.

Хонингование получило наиболее широкое применение при обработке сквозных и глухих цилиндрических отверстий. В результате постоянного повышения требований к точности, качеству и экономичности обработки, а также благодаря большим возможностям алмазного инструмента область применения хонингования и его разновидностей существенно расширяется. Во многих случаях это позволяет создавать качественно новые технологические процессы, обеспечивающие повышение надежности и ресурса, ответственных сопряжении деталей машин.

Используются хонингование и некоторые его разновидности при обработке внутренних, наружных и плоских поверхностей. К их числу относится хонингование с дополнительными осциллирующими движениями, хонингование прерывистых (многоярусных) отверстий, комбинированное хонингование отверстия и прилегающего к нему торца, хонингование ограниченных сферических поверхностей, обработка рабочих поверхностей поршневых колец, алмазное зенкерование и развертывание.

К числу прогрессивных методов обработки относится хонингование с дополнительным осциллирующим движением. На основе исследований, проведенных в нашей стране и за рубежом, установлено, что введение в состав движений при хонинговании дополнительного осциллирующего (колебательного) движения позволяет повысить точность геометрической формы обрабатываемых отверстий, улучшить обрабатываемость труднообрабатываемых материалов и увеличить производительность металлосъема. Интенсификация процесса металлосъема в рассматриваемом случае происходит благодаря тому, что при правильном выборе параметров режима обработки процесс хонингования имеет незатухающий характер, и режущие зерна при своем движении не повторяют траекторий движения предыдущих зерен. В результате этого их режущие свойства используются в более полной мере

В используемых на практике способах хонингования осциллирующее движение дополняет возвратно поступательное движение. Однако введение колебательного движения в осевом направлении ограничено массой подвижных частей, а также снижением точности обработки ввиду переменности направления осевой силы и отклонений в величине перебега брусков По этим причинам механизмами осевой осцилляции оснащаются хонинговальные станки, предназначенные для обработки лишь коротких отверстий диаметром до 50 мм.

Для преодоления указанных недостатков и ограничений в Уфимском авиационном институте был разработан новый способ осуществления осциллирующего движения в хонинговальном станке, сущность которого состоит в наложении колебательного движения на вращение шпинделя станка При такой схеме осциллирующего движения все подвижные звенья имеют вращательное (или вращательно-качательное) движение, что позволяет применять опоры качения, обеспечить возможность плавного регулирования частоты и амплитуды колебаний, по мере необходимости производить включение или выключение осциллирующего движения, применять механизм осцилляции независимо от размеров хонинговального станка.

Лучшие результаты обработки получаются при однонаправленных траекториях движения режущих зерен, что при наличии осевой осцилляции невыполнимо Условием получения такой траектории при круговой осцилляции по синусоидальному закону является следующее неравенство

где λ—частота осцилляции, β—удвоенная амплитуда круговой осцилляции (в оборотах), n—частота вращения шпинделя, об/с

Дальнейшим развитием рассмотренных схем является хонингование с одновременно вводимыми осевой и круговой осцилляцией. Подобная схема обработки впервые была предложена в Пермском политехническом институте на основе использования кинематики плоскодоводочного станка с растровой траекторией. Траектории движения режущих зерен при различной кинематике хонингования показаны на рис 2. Обычная схема хонингования (рис 2, а) характеризуется типичной сеткой следов обработки в виде пересекающихся винтовых линий Траектории движения режущих зерен при наличии осевого или кругового осциллирования по синусоидальному закону представлены на рис. 2, б, в Они образуются в результате сложения основного и колебательного движений и имеют идентичный характер.

Рис 2.2. Траектории движения режущих зерен при различной кинематике процесса хонингования

В схеме, предложенной Пермским политехническим институтом в качестве основных рабочих движений резания, приняты синусоидальные осевые и круговые колебания, а вращательное и возвратно-поступательное движения соответственно являются круговой и осевой подачами инструмента. При такой кинематике хонингования образуется растровая траектория движения зерен в виде фигур Лиссажу (рис.2.2,г), образующих при правильном подборе параметров составляющих движений равномерную густую сетку следов обработки Сетка распределяется по площади криволинейного четырехугольника со сторонами, равными удвоенной амплитуде каждого колебательного движения Равномерное распределение сеток по всей обрабатываемой поверхности обеспечивается за счет круговой и осевой подач При таких сетках ни одно из зерен не перемещается по траектории другого зерна, что обеспечивает ин-тенсивное использование режущей способности хонинговальных брусков, дает образование мелкой легко удаляемой из зоны резания стружки. В результате существенно возрастает производительность металлосъема и точность геометрической формы обрабатываемых отверстий