Покрытия на основе хлорсульфированного Полиэтилена

Лаковая основа композиций ХСПЭ для покрытий, как правило, представляет 8—15%-ный раствор ХСПЗ в толуоле или смеси толуола с ксилолом (3: 1). В качестве разбавителей, т. е. веществ, снижающих вязкость растворов, могут быть введены уайт-спирит, бутанол, метилэтилкетон[5].

Оказалось, что раствор ХСПЭ в смеси толуола с дешевым и высоколетучим ксилолом имеет почти такую же вязкость, как и в толуоле. Поэтому выбор системы растворителей для ХСПЭ может быть сделан, исходя из конкретных условий эксплуатации. В качестве основы для эмалей могут использоваться и так называемые органодисперсии ХСПЭ — суспензии ХСПЭ в смеси растворителей и разбавителей [6]. Для получения органодисперсий измельченный ХСПЭ помещают для набухания в активный растворитель (например, ксилол), а затем полученный гель диспергируют с помощью скоростной мешалки (2000—5000 об/мин), добавляя при этом разбавители (кетоны или спирты). Такие дисперсии агрегативно устойчивы, стабильны и характеризуются пониженной вязкостью.

Для покрытий используют и дисперсии ХСПЭ в воде с различным содержанием пленкообразующего. Водные дисперсии получают при добавлении воды в раствор ХСПЭ в четыреххлористом углероде, в который затем при перемешивании (например, в коллоидной мельнице) вводят дисперсии ингредиентов (оксидов мє' таллов и вулканизующих агентов) [7]. Обычно рН дисперсий 8,0—11,5.

В отечественном производстве водные дисперсии ХСПЭ получают эмульгированием ХСПЭ в водном растворе алкилбензолсуль - фоната натрия (сульфонола) с последующей отгонкой растворите* ля и концентрированием образовавшейся дисперсии сливкоотдеяе - нием [8, 9]. Качество геля улучшается при подщелачивании диет персии резинатом натрия до рН-9,0—9,5 и после синерезиса в гоь рячей воде. Покрытия из дисперсий получают методом ионного отложения с последующей горячей сушкой [9].

Лаки и органодисперсии ХСПЭ легко пигментируются. В табл. 3.5 приведены основные типы используемых пигментов и красителей. Как правило, пигментирование улучшает физико-механические свойства покрытий, их атмосферостойкость. Однако многие из пигментов (оксиды железа, титана, хрома и особенно евин* ца) вступают в химическое взаимодействие с ХСПЭ, что сказы-

|

Таблица 3.5. Пигменты и красители, используемые в покрытиях на основе ХСПЭ 11, 10, 11]

|

Вается на свойствах покрытий: уменьшается «жизнеспособность» красок, увеличивается прочность и уменьшается эластичность покрытий.

В качестве наполнителей в композициях на основе ХСПЭ используют мел, каолин, барит, бланфикс, технический углерод. Силикагель и силикат кальция применяют мало, так как эти наполнители содержат гидратированную и абсорбированную воду, что отрицательно сказывается на жизнеспособности системы. Степень дисперсности наполнителя весьма существенно влияет на свойства покрытия [12].

Лаки и эмали на основе ХСПЭ могут быть как однокомпонентними, так и двухкомпонентными. В однокомпонентних составах роль отвердителя выполняет пигмент. Такие составы обладают высокой стабильностью и весьма ограниченной (по сравнению с двухкомпонентными) химической стойкостью. Длительность отверждения однокомпонентных составов составляет (при комнатной температуре) несколько месяцев. Однако и при такой продолжительности степень сшивания, как правило, довольно мала. Вместе с тем однокомпонентные составы, благодаря низкой стоимости, хорошей адгезии к бетону и удовлетворительной адгезии к стали, очень высокой эластичности, относительно хорошей химической стойкости (по сравнению с другими покрытиями), простоте употребления, используются для защиты бетонных и стальных конструкций, ткани, резины и других материалов при действии газообразных агрессивных сред, атмосферы, паров воды и т. д. [13].

Бетонные конструкции, на которые наносится такая однокомпонентная композиция, эксплуатируются в различных условиях, в том числе и в цехах ряда химических предприятий, содержащих в воздухе помещения хлор, хлористый водород, сернистый ангидрид и т. д. [14]. Покрытие, нанесенное на несущую железобетонную конструкцию, обладает высокой стойкостью к образованию трещин в бетоне (трещиностойкостью). Оно выдерживает раскрытие трещин величиной до 3,5-10-3 м, причем, в отличие от пер - хлорвиниловых защитные свойства покрытия на основе ХСПЭ сохраняются как при значительном однократном раскрытии трещин, так и при периодически повторяющейся деформации.

Однокомпонентные трещиностойкие покрытия весьма эффективны в такой системе, в которой лак и змаль на основе ХСПЭ играют роль подслоя, а покровный слой состоит из двухкомпонентных составов на основе ХСПЭ. Такой состав, нанесенный на бетон, обладает хорошей адгезией и отличной трещиностойкостью благодаря сочетанию высокоэластичного подслоя и эластичного покровного слоя.

Имеется положительный опыт применения однокомпонентних отечественных составов на основе ХСПЭ для защиты несущих конструкций в условиях цехов сернокислотного и хлорного производств, производств органического синтеза и синтетического каучука; для защиты мелиоративных (лотков и насосных станций), сельскохозяйственных (силосов, зернохранилищ) и очистных сооружений; для гидроизоляции железобетонной плиты катка «Медео» и других зданий и сооружений [13—15].

За рубежом однокомпонентные составы используются меньше. Однако однокомпонентный состав корропласт Н [16] применяется как атмосферостойкое покрытие по бетону, стеклопластику и дереву. Состав может эксплуатироваться и в условиях воздействия агрессивных сред. Срок службы такого покрытия сравнительно мал— 1,5—2 г. Однако легкость нанесения и ремонта, сравнительная дешевизна композиции делает экономически выгодным применение этого покрытия.

Описаны [17] однокомпонентные заливочные составы и герметики, непроницаемые к пыли, влаге, жидкостям и газам, работоспособные в диапазоне от —45 °С до 120 °С и превосходящие по свойствам герметики из неопрена и бутилкаучука. Герметики обладают хорошей адгезией к различным подложкам, их жизнеспособность составляет 6—12 мес., наносятся они всеми известными способами. Такие заливочные составы и герметики, очевидно, содержат значительный процент синтетических смол, в первую очередь, эпоксидных фенолоформальдегидных, значительно улучшающих адгезию, устраняющих липкость и оказывающих (при нормальной температуре) лишь незначительное структурирующее действие.

В основном двухкомпонентные составы используются для получения покрытий по бетону, стали, тканям, стеклопластикам и резине, подвергающимся действию жидких или газообразных агрессивных сред, температуры, механических нагрузок, атмосферы и т. д. Как правило, покрытие одновременно испытывает воздействие нескольких из перечисленных факторов. Для успешной эксплуатации покрытий они должны обладать химической и атмосферостойко - стью, хорошими физико-механическими свойствами, низкой газопроницаемостью, требуемыми декоративными свойствами, достаточной адгезией к металлу, бетону, резине и т. д.

Один из компонентов системы —1 раствор ХСПЭ (как правило, в смеси с другими синтетическими смолами, пигментами, наполнителями и т. д.), а другой —-раствор, содержащий отвердитель. В качестве отвердителя можно использовать вулканизующую группу, применяемую для вулканизации резин на основе ХСПЭ: оксиды свинца или магния, трехосновный малеинат свинца, гидрированная канифоль, ускорители серной вулканизации. Примером такого двухкомпонентного состава может служить рецептура, предназначенная для защиты от светового и озонного старения резиновых и резинотканевых изделий [18].

За рубежом большое распространение получила. подобная двухкомпонентная композиция хайпалоид. Полный состав композиции не сообщается, но химическая стойкость достигается, вероятно, применением в ней в качестве отверждающего агента трехосновного малеината свинца. Достаточно хорошая адгезия объясняется, по-видимому, наличием в составе композиции эпоксидных или фенольных смол (возможно и их смеси). Хайпалоид предназначается для антикоррозионной защиты стального и бетонного оборудования. Выпускается хайпалоид вместе со специальными грунтовками (7-Н-20 и 5-М-80), состав которых также не сообщается. Несмотря на то, что хайполоид обладает, по приведенным данным, хорошей адгезией, к подготовке покрываемой им поверхности выдвигают очень жесткие требования. Стальная поверхность должна быть подвергнута пескоструйной обработке, бетонная — зачищена скребком, протравлена тринатрийфосфатом, промыта водой и высушена. Смешанный состав отверждается при комнатной температуре в течение 3 дней. Покрытие обладает отличной эластичностью, атмосферостойкостью, стойкостью к действию кислот, солей, щелочей и т. д. [15]. Это покрытие может, как сообщается, надежно защищать сталь и бетон до 115 °С и выдерживает периодические подъемы температуры до 150°С. При температуре П5°С покрытия могут постоянно эксплуатироваться в железнодорожных цистернах-сборниках в среде 70%-ного раствора каустика [19]. Следует отметить, что в приведенных данных о химической стойкости хайполоида не указывается длительность коррозионных испытаний и критерии оценки коррозионной стойкости.

Двухкомпонентные лаки на основе ХСПЭ широко применяются в резиновой промышленности для защиты резинотехнических изделий и резиновой обуви от атмосферного старения. Лаковые составы на основе ХСПЭ сочетают эластичность, атмосферостойкость и химическую стойкость со сравнительно низкой стоимостью и превосходными декоративными свойствами. Отвержденные покрытия отличаются высокой прозрачностью, стойкостью к износу и механическим нагрузкам. Покрытие из цветных лаков на основе ХСПЭ придает резиновой и другой обуви свето - и озоностойкость, приятный вид, а для пенистых пористых и губчатых резин, особенно чувствительных к действию озона вследствие большой поверхности, значительно повышается срок службы. Наиболее эффективный способ нанесения лаковых покрытий из ХСПЭ на обувь — нанесение в электростатическом поле.

В отечественной промышленности лаковые составы из ХСПЭ для покрытия резин применяются взамен недолговечных покрытий на основе масляных лаков и других пленкообразующих [20]. Лаки модифицированные полиэтиленом, эпоксидными и феноло - формальдегидными смолами, используются для покрытия шин, радиаторных шлангов, плавсредств, резиновых ковриков для автомашин и жилых помещений, футбольных и баскетбольных мячей, игрушек, воздушных шаров, проводов бытовых приборов [21].

Высоконаполненные лаковые составы (мастики) на основе ХСПЭ оказались весьма эффективными в кровельной промышленности. Разработана мастика на основе ХСПЭ для изготовления долговечных высокопрочных и эластичных безрулонных кровель с повышенной атмосферной и химической стойкостью. Новая мастика представляет собой раствор резиновой смеси на основе ХСПЭ в толуоле или сольвенте. Она предназначается для получения щелочестойкого и атмосферостойкого кровельного ковра при температурах до —30 °С.

Способность мастики отверждаться без тепловой обработки позволила применять ее непосредственно на строительной площадке. В процессе отверждения пленка упрочняется и превращается в бесшовное эластичное покрытие, не поддерживающее горение и хорошо сцепляющееся с основанием. Мастику наносят кистями, валиками, пистолетами-распылителями и т. д.

Расход кровельной мастики 4—6 кг на 1 м2 кровельного ковра. Мастика заменяет мягкую рулонную кровлю и имеет по сравнению с ней ряд преимуществ: обеспечивает большую долговечность при эксплуатации и позволяет ремонтировать местные повреждения кровельного ковра простой заливкой поврежденного места. При использовании мастики уменьшается трудоемкость получения кровли; упрощается соединение кровли с выступающими частями зданий; отпадает необходимость в битумоварочных котлах и топливе [22].

Все двухкомпонентные составы, в которых для отверждения используются металлоксидные системы и ускорители серной вулканизации, имеют малую жизнеспособность. Это связано с тем, что в один состав, содержащий ХСПЭ, приходится вводить вулканизующие агенты, а в другой — ускорители серной вулканизации. Для того, чтобы повысить их стабильность, приходится вулканизующую группу вводить непосредственно перед нанесением, что делает процесс мало технологичным [23].

В последние годы разработано много двухкомпонентных составов, в которых в качестве отвердителей используются аромаТические диамины, продукты их конденсации с Кетонами, глици - диловыми эфирами и эпоксидными смолами, полиизоцианаты, низкомолекулярные полиамидные смолы, продукты конденсации фенола, формальдегида и алкиламина (основания Манниха), дицианэтилированные амины, полиорганосилазаны, продукты конденсации дифенилолпропана с уротропином и т. д. В такие составы входят два раствора: раствор ХСПЭ в смеси с пигментами, наполнителями и другими синтетическими смолами в толуоле или смеси толуола с ксилолом и раствор отвердителя в полярном растворителе. Если для растворения ХСПЭ использовался толуол, то для отвердителя — метилэтилкетон, если ХСПЭ растворяли в смеси толуола с ксилолом, то отвердитель — в циклогексаноне. Стабильность растворов до смешения в этом случае высока, а жизнеспособность можно регулировать в широких пределах.

Ароматические диамины, как известно, используются в лакокрасочной и электротехнической промышленности как отвердители для эпоксидных смол. Они оказались весьма эффективными отвер - дителями и для композиций на основе ХСПЭ. Среди исследованных отвердителей (пм-, о-фенилендиамины, диаминодифенилме - тан, диаминодифенилсульфон, бензидин [24]) наиболее эффективными оказались п - и ж-фенилендиамины. Применение этих соединений дает возможность получать покрытия как холодной, так и горячей сушки с хорошими физико-механическими показателями. Наиболее эффективным растворителем для ж-фенилендиамина является метилэтилкетон, для п-фенилендиамина — циклогексанон. - Покрытия на основе ХСПЭ, отвержденные ароматическими диаминами, обладают высокой стойкостью в газообразных и жидких агрессивных средах.^Так, в покрытиях по бетону образцы не изменили внешнего вида после выдержки в течение 180 сут в парах азотной, соляной, серной и уксусной кислот [5, 14]. В покрытиях по металлу образцы показали высокую стойкость в агрессивных средах, но только при комнатной температуре. Это связано, по-видимому, с ухудшением адгезии покрытия к металлу при повышении температуры [25, 26] и значительным увеличением скорости диффузии агрессивных сред (в особенности воды) при повышенной температуре. Тем не менее, при 20 °С покрытия на основе ХСПЭ, отвержденные ароматическими диаминами, стойки в таких средах, как 20%-ные соляная и азотная кислоты, 80%-ная и 60%-ная серная кислота, 30%-ная перекись водорода, 40%-ная плавиковая кислота, 85%-ная фосфорная кислота, 40%-ный и 10%-ный раствор едкого натра, насыщенный раствор пермангана - та калия, изопропиловый спирт, 10%-ная уксусная кислота и 37%-ный формальдегид [26]. Покрытия на основе ХСПЭ, отвержденные ж-фенилендиамином, обладают хорошей атмосферостойко - стью, превосходя в этом отношении другие композиции на основе ХСПЭ.

Ароматические диамины сравнительно дешевы и доступны. Однако они окрашивают лаковые покрытия на основе ХСПЭ в черныи цвет и очень сильно изменяют окраску эмалевых покрытии на основе ХСПЭ. Этот недостаток, а также сравнительно высокая токсичность и летучесть ароматических диаминов (особенно бен - зидина) значительно затрудняют их применение.

От указанных недостатков свободны низкомолекулярные полиамидные смолы [27]: они не летучи, малотоксичны и дают возможность получать эластичные светлые покрытия. В качестве растворителя для низкомолекулярных полиамидных смол используется смесь ксилола или толуола с этилцеллозольвом (9:1). При этом покрытие, получается ровным, без кратеров и впадин. В качестве отвердителя пригодны полиамидные смолы с различным аминным числом; Versamid-100 и Versamid-200, отечественные смолы ПО-90 и ПО-100. Однако наличие в этих смолах непрореа - гировавшего алифатического амина отрицательно сказывается на жизнеспособности композиции. Наиболее эффективным оказалось использование полиамидной смолы П0-201, содержащей наряду с амино - и иминогруппами также и имидазолиновые группы, на которые приходится 10—40% от общего аминного числа смолы. В смоле практически отсутствует свободный амин, так как технология получения смолы предполагает его отгонку [28]. По трещи - ностойкости покрытия на основе ХСПЭ, отвержденные смолой ПО-201, значительно превосходят все другие композиции на основе ХСПЭ [5].

Размер трешнн бетоне (мм) до разрыва покрытия

6,5 0,03 0,03

По атмосферостойкости и химической стойкости покрытия на основе ХСПЭ, отвержденные смолой П0-201, уступают покрытиям, отвержденным ароматическими диаминами и др. Это связано, очевидно, с небольшой густотой сетки сшитого ХСПЭ и как следствие, с высокой диффузионной проницаемостью покрытия [5, 29]. Учитывая свойства покрытий, сшитых смолой П0-201, они рекомендуются в основном для изготовления покрытий по бетону, не подвергающихся атмосферному воздействию и прямому действию жидких агрессивных сред [5, 26].

|

Покрытие Толщина, мм Покрытие на основе ХСПЭ, отвержденное Смолой П0-201.............................................................. 0,22 Покрытие из эпоксидной смолы, отвержденное полиэтиленполиамином........................................................................................ 0,20 Покрытие из перхлорвиниловой эмали ХСЭ-23 .............. 0,20 |

Алифатические диамины, как уже отмечалось, при смешении с растворами ХСПЭ, вызывают мгновенную желатинизацию. Среди их производных представляют интерес дицианэтилированные алифатические диамины, например, дицианэтилированный гекса- метилендиамин (ДЦГ), который эффективно структурирует ХСПЭ и обеспечивает достаточную Жизнеспособность растворов [30]. ДЦГ хорошо растворяется в толуоле, ксилоле или их смеси, вследствие чего при его применении отпадает необходимость введения добавочного количества растворителя с отверждающим агентом, как в вышеописанных случаях. Полученные с использованием ДЦГ покрытия обладают меньшей пористостью и лучшими защитными свойствами, чем отвержденные ароматическими диаминами и полиамидными смолами. По прочности композиции, отвержденные ДЦГ, уступают другим композициям, однако имеют неменьшую эластичность и превосходят по химической стойкости в агрессивных средах. Из композиции ХСПЭ, структурированной ДЦГ, получаются светлые, легко пигментируемые покрытия с хорошими декоративными свойствами.

Полимербетонная смесь, содержащая ХСПЭ, ДЦГ и наполнитель (гранитный щебень, кварцевый песок или известняковый минеральный порошок), является эффективным составом для защитных слоев цементно-бетонных покрытий аэродромов и автомобильных дорог [31]. Покрытие обладает хорошей атмосферостойкостью, масло - и - бензостойкостью, обладает хорошими физико-механическими свойствами и стойкостью к истиранию.

Свободные пленки ХСПЭ, отвержденные ДЦГ, имеют отличную химическую стойкость в отличие от покрытий по металлу (с любым отвердителем) особенно при повышенных температурах. Причина этого заключается в невысокой адгезионной прочности покрытий.

Для улучшения адгезии либо вводят в композицию на основе ХСПЭ другие синтетические смолы, отличающиеся хорошей адгезией к металлу, либо используют в качестве отверждающих агентов соединения с определенными функциональными группами. Чаще всего используют эпоксидные и фенольные смолы, которые хорошо совмещаются с ХСПЭ и растворяются в тех же растворителях. Эпоксидные смолы, кроме того, могут также, как и ХСПЭ, отверждаться соединениями, содержащими NH2, NH и CONH2- группы, например полиамидными смолами, ароматическими диаминами и т. д. Однако скорость отверждения эпоксидных смол и ХСПЭ настолько различны, особенно при комнатной температуре, что при совместном присутствии отверждается практически лишь ХСПЭ.

Введение эпоксидных и фенолоформальдегидных смол (особенно их значительных количеств) заметно улучшает адгезию ХСПЭ, но уменьшает его стойкость в окислительных средах.

Более эффективными в композициях, эксплуатирующихся в окислительных средах, оказались отверждающие агенты, содержащие помимо амино - и иминогрупп вторичные гидроксильные или фенольные гидроксильные группы [5, 25, 32—34]. Среди таких отвердителей перспективны аминоэпоксидные аддукты. Их использование приводит к увеличению адгезионной прочности, которая не уменьшается с увеличением степени сшивания, как при применении других отвердителей. Высокая степень сшивания и отсутствие растворимых в водных растворах компонентов позволяет доРис. 3.3. Изменение адгезионной прочности покрытий на основе ХСПЭ, отвержденных аддуктом фенилглици - дилового эфира и ж-фенилендиамина

(—) и я-фенилендиамином (--------------------- ),

В зависимости от выдержки в H2SO4

Различных концентраций:

|

.4 •3 •г '1 -з' ■2' |

|

|22/? * 200 5 180 Ч 160 Є IМО С: |

|

—,—г |

1,1' — 5%; 2,2' —15%; 3,3'— 30%; 4 — 80%.

100

Продолжительность,

Биться и значительного снижения диффузионной проницаемости агрессивных сред.

Изменение адгезионной прочности покрытий на основе ХСПЗ, отвержденных аминоэпоксидным аддуктом ФГМ, при выдержке в серной кислоте различных концентраций при 60 °С показывает значительно большую их эффективность в сравнении с покрытиями, отвержденными n-фенилендиамином (рис. 3.3). Покрытия имеют значительно лучшую исходную адгезию к подложке, а ее снижение в растворах кислоты намного меньше [35].

Аддукты ж-фенилендиамина и фенил - или - бутилглицидиловых эфиров по сравнению с аддуктами эпоксидной смолы 3-40 и ж-фе - нилендиамина более стабильны при длительном хранении, а растворы ХСПЭ одной и той же концентрации обладают меньшей вязкостью.

Композиции, отвержденные аминоэпоксидными аддуктами, характеризуются хорошими физико-механическими свойствами (табл. 3.6). По прочности и эластичности они не уступают композициям, отвержденным ароматическими диаминами, и превосходят их по твердости покрытий [5, 32].

Улучшение адгезии и снижение диффузионной проницаемости, достигаемое при применении аминоэпоксидных аддуктов, позволяет успешно эксплуатировать такие покрытия не только при нормальной, но и при повышенных температурах.

|

200 |

Значительного улучшения адгезии покрытий на основе ХСПЭ к металлу добиваются и применением отвердителей, содержащих наряду с амино - или иминогруппами фенольные гидроксильные и метилольные группы. Известны два вида таких отвердителей: продукты конденсации дифенола (например дифенилолпропана) с уротропином и продукты конденсации эпоксидированного соевого масла, полиамина и низкомолекулярной фенолоформальдегидной смолы резольного типа. В композицию вводят до 30 масс. ч. отвердителя на 100 масс. ч. ХСПЭ {33, 34].

|

Таблица 3.6. Свойства композиций, отвержденных аминоэпоксидными аддуктами

* I — аддукт смолы Э-40 и л-фенилеидиамина; II — аддукт фенилглицидилового эфира и. и-фенилендиамина; III — аддукт фенилглицидилового эфира и я-феииленднамииа; IV — аддукт бутилглицидилового эфира и га-фенилендиамина. ** Условия отверждения: а) содержание аддукта 15 масс, ч., продолжительность 75 мин; t=125°C; 6) содержание аддукта 20 масс. ч„ продолжительность 5 сут, t=25 °С. |

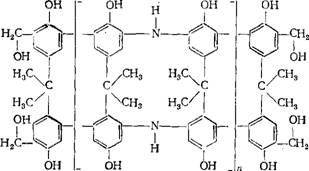

Продукт конденсации дифенилолпропана с уротропином (ДФПУ) получают в результате несложного одностадийного синтеза [34]. Предполагаемая формула смолы:

|

|

Смола хорошо растворяется в обычных лаковых растворителях, эффективно отверждает ХСПЭ как при повышенной (1 ч при 140°С), так и при комнатной температуре (5 сут при 25 °С).

Благодаря очень хорошим адгезионным свойствам получаемые композиции находят широкое применение для защиты металлической и бетонной поверхности. Имеется положительный многолетний опыт эксплуатации бетонных очистных сооружений для стоков

|

Таблица 3.7. Стойкость* в агрессивных средах композиций на основе ХСПЭ, отвержденных аддуктом ЭФГ

|

|

* Условия испытаний: 10 сут, 25 °С. Условия отверждения аддукта: А — в течение 5 сут при 25 °С, Б — в течение 1 ч при 120 °С. |

Гальванических ванн, покрытых композицией на основе ХСПЭ, содержащей смолу ДФПУ. В этих стоках, содержащих бихромат калия, азотную и плавиковую кислоты, покрытия ХСПЭ (толщиной 2,0—3,0-10~4 м) эффективно заменили футеровку из кислотоупорных материалов [36].

Сочетанием хороших физико-механических свойств с высокой адгезией обладает композиция на основе ХСПЭ, отвержденная аддуктом ЭФГ — продуктом конденсации эпоксидированного полувысыхающего масла, термбреактивной фенолоформальдегидной смолы и гексаметилендиаміина. По эластичности эти композиции не уступают композициям, отвержденным низкомолекулярными полиамидными смолами, но значительно превосходят их по химической стойкости (табл. 3.7) и адгезии к различным подложкам.

По адгезионным свойствам композиция, отвержденная аддуктом ЭФГ, превосходит даже композиции, содержащие до 100 масс. ч. фенолоформальдегидной смолы и 100 масс. ч. ХСПЭ:

Адгезионная прочность* Состав к алюминию [33J, 10—4 Н/м

А** б**

ХСПЭ, отвержденный аддуктом фенилглицидилово-

Го эфира и jn-фенилендиамина.................................................... 176 206

ХСПЭ, смешанный на вальцах с фенолоформальдегидной смолой (1 : 1), отвержденный П0-201 . 275 294 ХСПЭ, отвержденный аддуктом ЭФГ.... ЗЙ4 354

* — Адгезионная прочность определялась методом расслаивания.

** Режим отверждения; а) продолжительность 1 ч. t=120°C; б) продолжительность 5 сут, t=25 °С.

Покрытия, отвержденные аддуктом ЭФГ или другими продуктами конденсации эпоксидированных масел, фенолоформальдегидной смолы и диамина, благодаря высоким защитным физико-механическим и адгезионным свойствам представляются весьма перспективными материалами для покрытий по стали, алюминию и бетону, эксплуатирующихся в агрессивных средах.

Наибольшую стойкость к тепловому старению имеют композиции, отвержденные диаминодифенилсилоксиариленами; 7,5 масс. ч. этих соединений эффективно отверждают ХСПЭ при повышенной температуре (табл. 3.8).

Полученные покрытия обладают и достаточно высокой химической стойкостью. После 30 сут выдержки при 60 °С в 60%-ной серной кислоте, 40%-ном растворе едкого кали, 20%-ной соляной кислоте изменения массы и физико-механических свойств были незначительны [37].

Для получения покрытий на основе ХСПЭ применяются и другие азотсодержащие кремнийорганические соединения [38], которые обусловливают эффективное сшивание ХСПЭ при комнатной температуре. Получающиеся при этом светлые покрытия легко пигментируются, обладают хорошими физико-механическими свойствами, химической и атмосферостойкостью, хотя по адгезионным свойствам и уступают продуктам конденсации диаминов, эпоксисо - единений и фенолоформальдегидных смол. Высокую адгезию покрытий на основе ХСПЭ, отвержденных циклосилиламином [39], следует отнести за счет низкой степени сшивания покрытий. В них вводят лишь 0,5 масс. ч. отвердителя, хотя для эффективного сшивания необходимо 10—15 масс. ч. отвердителя на 100 масс. ч. ХСПЭ.

Наибольшую практическую ценность представляют композиции, содержащие в качестве отвердителя полиметилсилазан [40]. Это соединение эффективно сшивает ХСПЭ при комнатной температуре с образованием светлых, прочных и очень эластичных пленок. Полиметилсилазан применяют в виде 80—85%-ного раствора в толуоле. Отсутствие в композиции другого растворителя положительно сказывается на качестве покрытия: оно всегда получается ровным, без раковин и кратеров. Покрытия стойки к действию различных сред гальванических и травильных производств при комнатной температуре, 10%-ному раствору серной кислоты, 40%-ному раствору едкого натра. Композиция ХСПЭ, содержащая полиметилсилазан, применяется и в качестве основы для пластбетона

|

Таблица 3.8. Изменение массы и физико-механических свойств композиций ХСПЭ после старения при 120 °С

|

Таблица 3.9. Стойкость композиции на основе ХСПЭ, отвержденных полиметилсилазаном, в некоторых винах [42]

Вино

Белое столовое виноградное Белое крепкое

Белое крепкое плодовое сульфитирован - ное

Фруктовое крепкое

|

Температура испытаний, °С |

Степень изменения, % |

||

|

Массы |

Прочности при растяжении |

Относительного удлинения |

|

|

25 |

+0,08 |

—3,6 |

—2,0 |

|

60 |

+0,07 |

—2,4 |

-2,1 |

|

25 |

+0,02 |

—2,3 |

—2,1 |

|

60 |

+0,06 |

—2,8 |

-0,7 |

|

25 |

+0,03 |

-1,7 |

-0,5 |

|

60 |

+0,07 |

—2,0 |

-0,5 |

|

25 |

+0,07 |

—1,2 |

-0,4 |

Повышенной прочности [41], а также для защиты железобетонных резервуаров для пищевых жидкостей — вина, пива, соков и т. д. (табл. 3.9). Хорошие санитарно-токсикологические свойства композиции, стойкость при тепловой обработке (до 50—60 °С) и при охлаждении (до —15°С), высокая трещиностойкость, хорошая адгезия к бетону делают эту композицию одним из лучших материалов для указанных целей [42].

Определение влияния различных покрытий на свойства вин (содержание сахара и спирта, титруемой кислотности рН, окислительно-восстановительного потенциала, S02, Са2+, оценка цвета и органолептических свойств) показало, что покрытия на основе ХСПЭ в отличие от перхлорвинилового покрытия, практически не влияет на состав и качество вин [42].

ХСПЭ хорошо совмещается со многими синтетическими смолами, термопластами и эластомерами [12, 43], придавая покрытиям на их основе эластичность и повышенную прочность к удару. В свою очередь смолы повышают твердость покрытий из ХСПЭ и улучшают адгезию, увеличивают жесткость системы. Для увеличения твердости покрытий на основе ХСПЭ применяют меламино - и мочевиноформальдегидные смолы [42], высокостирольные бута - диен-стирольные сополимеры [44]. Введение эпоксидной смолы в композиции с ХСПЭ ускоряет сушку и улучшает адгезию покрытий, создает стабильную надмолекулярную структуру [45]. Высокомолекулярные эпоксидные смолы и фенокси-смолы способствуют устранению липкости пленок [44]. Непредельные полиэфирные смолы, «тощие» алкиды, циклогексаноновые и кумарон-инденовые смолы увеличивают твердость и повышают экономичность процесса получения покрытий [44]. ХСПЭ хорошо совмещается также с ПЭ [46], ПВХ, ХПВХ, ХПЭ и хлорированным каучуком [47].

Введение фенолоформальдегидной смолы позволяет регулировать надмолекулярную структуру покрытия, обеспечивая эффективные защитные свойства в течение длительного времени [48]. Фенолоформальдегидную смолу можно вводить в ХСПЭ во время пластикации на вальцах с последующим переводом в раствор или смешением раствора ХСПЭ и смолы [25]. Только в первом случае значительно повышается адгезионная прочность композиции. При смешении на вальцах образуется гетерогенная смесь, которая содержит сравнительно большие частицы смолы, вызывающие значительное увеличение адгезии композиции, а при смешении растворов смола растворяется или диспергируется столь тонко, что ее частицы нельзя рассматривать как частицы усиливающего наполнителя [5].

Смеси ХСПЭ с большим содержанием смолы до 100 масс. ч. на 100 масс. ч. ХСПЭ являются очень жесткими. Применение таких отвердителей, как, например, низкомолекулярные полиамидные смолы, позволяет получить покрытия с достаточно высокой эластичностью [5]. Введение в ХСПЭ в значительных количествах фенолоформальдегидной смолы несколько снижает стойкость покрытия в окислительных средах, однако несколько повышает стойкость к органическим кислотам (уксусной, муравьиной, моно - и трихлоруксусной, сложным и простым эфирам, кетонам) [5, 26].

Покрытия из смеси ХСПЭ с фенолоформальдегидными смолами имеют наилучшую стойкость в агрессивных средах в тех случаях, когда содержание смолы не превышает 30—40 масс. ч. на 100 масс. ч. ХСПЭ. Такие покрытия отличаются низкой диффузионной проницаемостью и высокой стойкостью к таким агрессивным средам, как, например, 20%-ная и 30%-ная азотная кислота, 20%-ная и 37%-ная соляная кислота, 60%-ная серная' кислота [5].

Увеличения адгезионной прочности между покрытием и подложкой можно добиться также применением грунтовочных покрытий. Наиболее эффективными грунтами под ХСПЭ оказались аллопреновый и каучукофенольный [49, 50].

Таким образом, свойства покрытий и пленкообразующей основы ХСПЭ можно изменять в широких пределах с учетом условий эксплуатации, характера подложки, возможного срока службы и т. д. При этом следует учитывать, что покрытия на основе ХСПЭ атмосферостойки, стойки к воздействию большинства неорганических кислот, щелочей и солей, эластичны и относительно де - . шевы.