Камерное сжигание твердого топлива

В камерных топках твердое топливо сжигается непосредственно в топочном объеме. Для того чтобы частицы топлива в течение своего короткого пребывания в топочном объеме успели полностью сгореть, необходимо подавать их в топочную камеру в тонко измельченном виде, чем достигается увеличение поверхности соприкосновения топлива с воздухом. Измельчение топлива до пылевидного состояния осуществляется в специальных угольных мельницах’ Для производительной и бесперебойной работы мельниц измельчаемое в них топливо должно быть подвергнуто сушке.

Таким образом, котлы с камерными топками для сжигания твердого топлива должны быть снабжены системой устройств пылеприготовления. В этих устройствах топливо проходит следующие стадии подготовки: дробление, сушку и измельчение, для осуществления которых в систему пылеприготовления входит ряд элементов и транспортирующих звеньев. Приготовленное пылевидное топливо первичным воздухом подается в горелки топки для сжигания.

Расход энергии на измельчение 1 т топлива возрастает с увеличением тонкости помола, определяемой остатком на ситах, через которые производится рассев пыли. Сита различаются по номерам соответственно количеству отверстий, приходящихся на 1 см длины сита. Например, сито № 70 имеет 70 отверстий в 1 см (4900 отверстий в 1 см2). Когда говорят, что остаток на сите, например, /?7о> равен 28%, то это означает, что при просеивании порошка топлива через сито № 70 на последнем остается 28% от веса всей пробы порошка. Чем меньше остаток на сите, тем тоньше помол топлива.

В крупных котельных установках для размола топлива применяются шаровые мельницы, отличающиеся универсальностью в отношении размола любого твердого топлива. Пылеугольные топки могут быть изготовлены на такие большие мощности, какие невозможно достигнуть в слоевых топках.

В области пылевидного сжигания разных видов топлива, и главным образом низкосортного, советской теплотехникой достигнуты исключительно большие научные и практические результаты.

В отопительно-производственных котельных установках пыле видное сжигание топлива оправдывает себя экономически и технически лишь в случае применения упрощенных методов пыле - приготовления с использованием шахтно-мельничных топок.

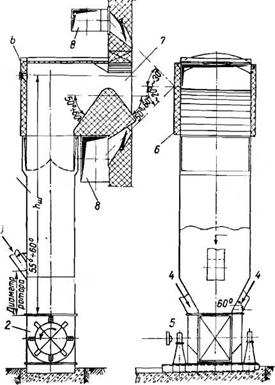

Шахтно-мельничная установка системы Центрального котлотурбинного института (ЦКТИ) представлена схематически на рис. 28. Она состоит из шахты 1, футерованной в верхней части 6, и мельницы 2, размещенной в нижней части шахты и приводимой во вращение электродвигателем. Топливо по рукаву 3 направляется в нижнюю часть шахты и затем в мельницу. В торцы 4 мельницы подводится или горячий воздух, нагнетаемый дутьевым вентилятором через воздухоподогреватель, или смесь топочных газов и воздуха; эта смесь может подсасываться в мельницу вентилирующим действием ее вращающегося ротора с билами. Подсушка в мельнице осуществляется одновременно с измельчением топлива. Топливо размалывается при помощи бил, насаженных на ротор мельницы, вращающийся с числом оборотов 730 или 960 об/мин. (в зависимости от ее производительности). Приготовленное в мельнице пылевидное топливо подхватывается струей воздуха и уносится в шахту. Скорость движения смеси воздуха и пыли в шахте обычно бывает в пределах от 2 до

3,5 м/сек.

Вследствие соответствующего выбора высоты кш и резкого увеличения поперечного сечения шахты в верхней ее части, в ней осуществляется сепарация, т. е. отделение из потока воздуха грубых частиц топлива, которые, падая вниз, возвращаются в мель - нйцу длй Дальнейшего размола. Готовая пыль через окно? вводится потоком воздуха в топку, где и сгорает.

С целью улучшения выгорания пыли топочная камера должна быть разогрета до требуемой температуры. С этой же целью через нижние и верхние сопла или щели под углом 20—30° к на-

|

Рис. 28. Шахтная мельница системы ЦКТИ: / — шахта; 2—мельница; 3— поступление топлива; 4 поступление горячего воздуха; 5 — муфта мельницы; 6 — футеровка; 7— окно для ввода пыли в топку; 8 — вторичный воздух. |

Правлению факела к его корню подводится со скоростью 20—25 м! сек добавочный вторичный воздух. Рекомендуется пользоваться преимущественно нижними соплами. Воздух, поступающий в топку, »распределяется так, что, например, при сжигании бурого угля через мельницу проходит 40—65% от всего количества воздуха, а через сопла вторичного дутья — остальное количество.

Топка оборудуется зажигательной решеткой, на которой для разогрева топочной камеры перед пуском топки в работу сжигают кусковое топливо.

Для того чтобы горение полностью заканчивалось до соприкосновения факела с задней стенкой топки и до того, как газы выйдут из топки, необходимо иметь глубину топки не меньше 4 м, а высоту — не менее. 5,5—7,0 м.

Шахтно-мельничная топка представляет собой несложное и сравнительно недорогое механизированное топочное устройство. Однако она имеет некоторые недостатки, в частности, наблюдается довольно быстрый износ мелющих элементов мельницы, которые приходится менять очень часто. Поэтому шахтномельничные топки предназначаются для ежи гания мягких сортов топлив с хорошей размолоспо - собностью: бурых углей, каменных углей с содержанием летучих веществ более 20%, сланцев и фрезерного торфа.

Шахтно-мельничные топки обеспечивают достаточно высокую экономичность сжигания топлива; в Советском Союзе они широко применяются для котлов с паропроизводительностью от 8—10 т/час и выше.

Советскими теплотехниками предложен и внедрен ряд топочных устройств для сжигания во взвешенном состоянии мелкокусковых топлив, таких как фрезерный торф, лузга, древесные опилки и пр. Высокой экономичностью обладает пневматическая топка для сжигания фрезерного торфа, изобретенная лауреатом Сталинской премии инж. А. А. Шершневым. Мелкие частицы торфа, выходящие из горелки, размещенной в своде топки, попадают в этой топке в искусственно создаваемый газовоздушный вихрь и сгорают во взвешенном состоянии.