ТОНКОПЛЕНОЧНЫЕ. СОЛНЕЧНЫЕ ЭЛЕМЕНТЫ. НА ОСНОВЕ КРЕМНИЯ

Ключевые особенности технологических процессов, используемых «Oerlikon Solar»

Plasma-enhanced chemical vapor deposition (PECVD) — активированный плазмой ВЧ разряда химический процесс, наиболее распространенный для получения пленок аморфного и микрокристаллического кремния, используемых в технологии фирмы «Oerlikon Solar». В плазме происходит разложение моносилана с образованием радикалов и ионов SiHn, из которых растет пленка. Для легирования в моносилан добавляется фосфин (п- тип проводимости) или диборан (р-тип проводимости).

Low-pressure chemical vapor deposition (LPCVD) — процесс химического осаждения при низком давлении. Данный процесс используется для осаждения пленок ZnO, которые используются в технологии изготовления солнечного модуля «Oerlikon Solar» в качестве входного окна и переднего контакта модуля, а также в качестве заднего контакта модуля. В сравнении с аналогами других фирм, производителей модулей по аналогичной технологии, система предлагаемая фирмой «Oerlikon Solar» обладает рядом достоинств, таких как:

• высокая скорость осаждения пленок ZnO;

• высокая производительность (одновременное осаждение на четыре стекла);

• быстрый выход на режим;

• высокое светопропускание;

• структурирование поверхности, что увеличивает светопоглощение в верхнем каскаде СЭ;

• использование одного и того же процесса при изготовлении переднего и заднего контакта модуля.

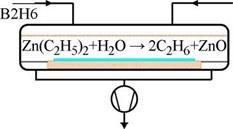

Базовая химическая реакция в камере для осаждения ZnO приведена на рис. 10.6.

.Zn(C2H5)2+H20 _> 2C2H6+ZnO

B2H6+3H2O B2O3+4H2

H2 добавляется для поддержания температуры реакции.

B2H6 добавляется для легирования.

Он влияет на резистивные и оптические свойства осаждаемых пленок

|

DEZ H2O

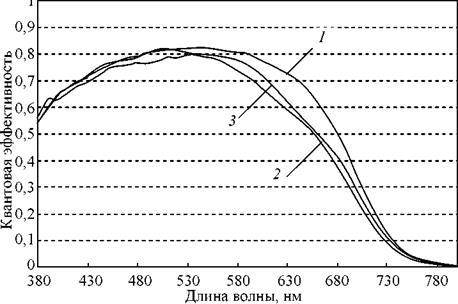

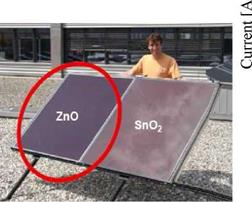

Рис. 10.6. Базовая химическая реакция при осаждении ZnO в TCO 1200 На рис. 10.7 приведены характеристики светопропускания пленок ZnO, полученных различными методами, а именно: методом химического осаждения при низком давлении 1, методом фотохимического осаждения 2 и методом химического осаждения при атмосферном давлении стандартный результат 3 и лучший 4. Как видно из рис. 10.7 и далее из рис. 10.8, на примере сравнения спектральной зависимости квантовой эффективности для лучшего промышленного результата на SnO2 и ZnO. Видно, что метод, разработанный «Oerlikon Solar», дает наилучший результат. Это подтверждает лидирующие позиции фирмы «Oerlikon Solar» в области получения прозрачных, проводящих покрытий для тонкопленочных солнечных элементов на аморфном кремнии. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Применение всех перечисленных ранее решений в процессе изготовления солнечного модуля на оборудовании и по технологии фирмы «Oer - likon Solar» позволяет реализовать производство тонкопленочных солнечных модулей, характеристика которых представлены на рис. 10.9.

Дальнейшее улучшение основных параметров солнечных модулей на основе аморфного кремния связано с решением целого ряда как научных, так и инженерных проблем. В научном плане это касается решения вопросов организации оптического поглощения света в активных слоях модуля, улучшение качества активных слоев в гетерокаскадах и самих гетеропереходов, улучшение дизайна модулей, позволяющего уменьшить мертвые зоны на поверхности модуля. Пласт инженерных проблем охватывает аспекты улучшения дизайна модуля, уменьшение различных потерь, например, связанных с отражением света от стекла, разработку новых антиотражающих покрытий, также применение новых более дешевых материалов подложки, таких как полиамидная или металлическая фольга, на которой формируется структура модуля. Как видим, научные и инженерные проблемы тесно взаимосвязаны друг с другом.

Подводя итоги по тонкопленочным СЭ можно сказать, что в этой области необходимо:

1. Увеличение КПД модулей с сегодняшних 6-8 % до 14-15 %.

2. Дальнейшее исследование фундаментальных свойств материалов, ихтеоретический анализ, разработка новых конструкций СЭ, исследование границ раздела в них.

3. Разработка новых многопереходных структур.

4. Разработка дешевых, высокоэффективных ТСО материалов.

5. Использование альтернативных конструкций модуля (новые подложки и новые технологии корпусирования).

6. Увеличение срока стабильной работы модуля до 20-30 лет с уменьшением эффективности преобразования менее чем на 10 %.

7. Разработка процессов и оборудования для обеспечения дешевого широкомасштабного производства с высоким выходом годных ФЭП.

8. Улучшение однородности свойств пленок на больших площадях.

9. Увеличение воспроизводимости технологических процессов.

10. Снижение окупаемости модуля до одного года и менее.

11. Адаптация новых удачных технологических решений к условиям промышленного производства.