ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ВЫРАБОТКА СТЕКЛА СПОСОБОМ БЕЗЛОДОЧНОГО ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ

Способ безлодочного вертикального вытягивания^ предложенный в США Грегориусом, был впервые внедрен в производство американской фирмой «Питтсбург» в 1928 г., а в Европе начал распространяться с 1930 г. по мере перевода заводов на высококалорийные виды топлива (мазут, природный газ). По этому способу, более производительному и дающему стекло с лучшей оптикой, чем по лодочному, в нашей стране работает несколько систем.

Производительность способа и качество стекла (принцип формования стекла безлодочным вертикальным вытягиванием изложен в п. 9.2). Производительность этого способа, как и лодочного, зависит от скорости вытягивания ленты, химического состава и физико - химических свойств стекломассы. Кроме того, большое влияние на производительность способа оказывают особенности конструкции выработочных устройств (расстояние между L-блоками, высота их подвески, ширина и глубина погружения центрального тела), а также интенсивность охлаждения стекломассы, луковицы и ленты стекла в подмашинной камере. При увеличении скорости вытягивания и уменьшении толщины стекла производительность способа сначала повышается, а затем несколько снижается. Максимальная производительность отвечает толщине стекла 3 мм.

Безлодочное вытягивание со свободной поверхности - стекломассы создает меньшую опасность кристаллизации расплава, чем при лодочном способе. Поэтому для безлодочного способа пригодна стекломасса с меньшим, чем для лодочного, содержанием оксида натрия и более высоким содержанием оксида кальция (табл. 11.1), твердеющая быстрее и позволяющая увеличить скорость вытягивания при более высокой температуре расплава.

С увеличением расстояния между L-блоками возрастает время прохождения стекломассы через подмашин - ,ную камеру, и расплав успевает сильнее охладиться, что позволяет повысить скорость вытягивания. Охлаждение усиливается при увеличении высоты подвески L-блоков над поверхностью стекломассы.

Производительность безлодочного вытягивания стекла повышается при уменьшении глубины погружения центрального огнеупорного тела, так как в этом случае слой расплава над этим телом становится тоньше и он быстрее охлаждается. Охлаждение стекломассы дополнительно интенсифицируется при увеличении ширины - огнеупорного тела, т. е. возрастании охлаждаемой поверхности тонкого слоя расплава.

Качество стекла безлодочного вытягивания по оптике значительно лучше качества лодочного стекла, главным - образом из-за отсутствия кристаллизации и контакта с поверхностью стеклоформующей лодочки. Однако при безлодочном способе вертикального вытягивания требуется особенно строго соблюдать постоянство всех параметров технологического и теплового режимов варки и термической подготовки стекломассы. Любые местные перепады вязкости в поверхностных слоях стекломассы, движущихся на формование, немедленно проявляются в виде большей или меньшей разнотолщинности, создающей волнистость ленты стекла. О разнотолщинности можно судить по конфигурации луковицы в подмашинной камере. Чем ровнее луковица, тем меньше разно - толщинность ленты, тем выше ее оптическое качество и устойчивее идет выработка стекла. Как и при лодочном способе, формование ленты стекла улучшается с повышением температуры стекломассы в выработочном канале, однако при этом снижаются скорости вытягивания.

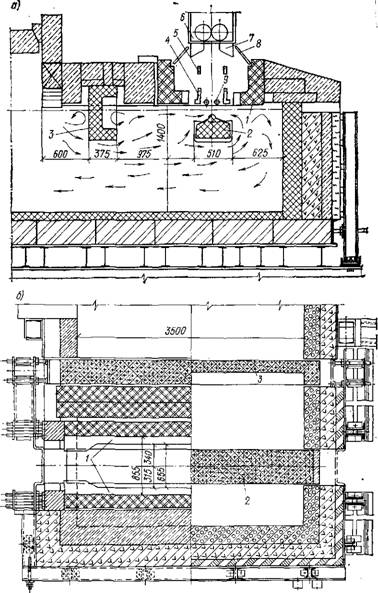

Конструкции выработочных частей ванных печей. В производстве листового стекла безлодочным способом

преимущественное распространение получили системы с четырьмя, шестью, восемью и десятью машинами БВВС (рис. 11.10). Как видно из рисунка, оси машин, расположенных ближе к варочному бассейну, отстоят от продольной оси печи дальше, чем последующие. Это "делается для того, чтобы стекломасса поступала ко всем машинам с одинаковой температурой. Основные размеры выработочного бассейна для 8-машинной установки БВВС указаны на рис. 7.1. Стены выработочного бассейна тщательно изолируют.

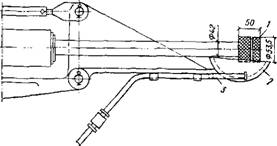

Устройство выработочных (машинных) каналов и подмашинных камер. Подмашинная камера с частью выработочного канала показана на рис. 11.11. L-блоки, ограничивающие подмашинную камеру, выполняют подвесными. Высота подвески может регулироваться, причем со стороны печи она составляет 65—70 мм, а со стороны торцовой стены — 25—30 мм. Внутри камеры расположены Г-образные основные и прямые дополнительные холодильники. Основные холодильники отстоят от ленты стекла на 150 мм. Верх подмашинной камеры между L-блоками и нижней частью машины БВВС перекрывают трубчатыми холодильниками. Соединительное звено здесь отсутствует.

Для улавливания падающего боя стекла в нижней части шахты машины укрепляют желоба, называемые боеулавливающими коробами. Центральное погруженное тело заглубляют в стекломассу верхней кромкой на 70—120 мм и нижней плоскостью на 350—400 мм. Расстояние между L-блоками понизу (в средней части) принимают 600—670 мм, поверху — 800—870 мм. В прибор - товых участках расстояние между L-блоками понизу на 160 мм меньше, чем в середине камеры, благодаря увеличенной ширине нижних выступов L-блоков. Это делается для того, чтобы стекломасса, движущаяся на формование бортов, меньше охлаждалась.

|

|

|

|

|

|

|

Рис. 11.10. Схемы системы БВВС иа четыре (а), шесть (б), восемь (в) и десять (г) машии иа каналах |

Первую пару валиков машины располагают на высоте 950—1000 мм над уровнем стекломассы. Подмашин-

|

Рис. 11.11. Подмашинная камера для безлодочного вертикального вытягивания стекла О —поперечный разрез; б —план (без оснастки); 1—L-блоки; 2 —погруженное тело; 3 — противосвильный мост; 4 — основные холодильники; 5 — дополнительные холодильники; 6 — низ шахты машины БВСС; 7—коробка для ■боя; 8 — сводовые холодильники; 9 — бортоформующне ролики с чашами (стрелками показано направление потоков стекломассы в канале и подмашинной камере) |

Ную камеру закрывают с торцов стальными крышками с асбестовой изоляцией, имеющими смотровые окна и прорези для основных и дополнительных холодильников и бортоформующих приспособлений.

Ширина выработочного канала превышает ширину вытягиваемой ленты стекла (без бортов) на 450—500 мм. Глубина бассейна выработочного канала 1400 или 1200 мм. Из рис. 11.11, а видно, что условия поступления стекломассы на формование ленты со стороны печи и со „стороны торцовой стены подмашинной камеры неодинаковы: со стороны печи температура стекломассы примерно на 20 °С выше. Для выравнивания этой разницы смещают ось центрального погруженного тела в сторону торцовой стены на 20—25 мм; увеличивают расстояние между L-блоками и стекломассой со стороны печи для дополнительного охлаждения стекломассы; устанавливают асимметричные поплавки с увеличенной шириной плеча со стороны печи; дают более сильный наклон широкого поплавка в сторону торцовой стены и тщательно ее изолируют.

Противосвильные мосты. На пути движения стекломассы со стороны печи к подмашинной камере устанавливают противосвильный мост из электроплавленого ог - неупора, заглубленный в стекломассу на 350—420 мм. Мост, расположенный на расстоянии 1200—1300 мм от оси машины, герметично отделяет подмашинную камеру от выработочной части печи по стекломассе и по газовой среде. Стекломасса, обтекая противосвильный мост, образует над нижним его выступом местный обратный круговой поток (вал), в котором собираются и удерживаются свили и другие инородные включения. Перед машинами, расположенными ближе к ванной печи, мосты заглубляют на 420 мм, а перед машинами, отстоящими дальше от ванной печи, — на 380 мм (при глубине канала 1400 мм). Свод выработочных каналов выполняют горизонтальным подвесным для выравнивания температуры стекломассы по ширине канала.

|

?25 |

Во избежание местных подсосов холодного воздуха выработочные каналы и подмашинные камеры герметизируют с помощью обмазок, например смеси асбестовой крошки или шлаковаты (80%), талька (8%) и трепела (12% по массе) на жидком стекле, которые дополнительно покрывают слоем раствора жидкого стекла.

15—468

L-блоки (см. рис. 11.11, а, б) изготовляют способом полусухого трамбования из полукислой термостойкой массы. Для повышения стойкости L-блоков к воздействию щелочных паров их нижнюю поверхность и часть вертикальной поверхности с внешней стороны покрывают слоем дистен-силлиманитовой или кианитовой обмазки.

Центральное погруженное тело, называемое также «поплавком» или «формующим телом», изготавливают из высококачественного электроплавленого огнеупора. Тело собирают из отдельных, хорошо обработанных и подогнанных друг к другу элементов в виде плоских арок, прочно зажатых по торцам. Глубину погружения тел жестко фиксируют при монтаже подмашинных камер и не регулируют в течение всего времени работы системы. Для обеспечения свободного теплового расширения тела при постоянном давлении на него с торцов применяют рычажные устройства (см. рис. 11.11,а). В прибортовых участках слой стекломассы над телом благодаря скосу больше, чем в средней части, что позволяет подвести к бортам более теплую стекломассу.

Бортоформующие устройства. Устройства для формования и удерживания бортов ленты стекла при безлодочном вытягивании (рис. 11.12) состоят из бортофор - мующих стальных чаш и расположенных над ними бор - тоформующих роликов.

Все устройство вместе с регулирующими приспособлениями закрепляют с наружной стороны подмашинной камеры. Стальная чаша диаметром около 170 мм имеет со стороны, обращенной к ленте, вырез шириной в центре 80 мм и 45 мм по краю; через вырез проходит и предварительно оформляется борт ленты. Чаши устанавливают на высоте 80—100 мм от поверхности стекломассы и регулируют по уровню независимо от положения роликов.

Бортоформующие ролики диаметром 50—60 мм и длиной 45—50 мм изготовляют из хромоникелевой стали и крепят на вращающихся трубах, охлаждаемых водой. На их боковые поверхности наносят насечки для лучшего сцепления с бортом ленты. Положение роликов в подмашинной камере регулируют в вертикальном и горизонтальном направлениях. Ролики получают вращение от отдельного мотора мощностью около 0,5 кВт или от привода машины БВВС.

Окружная скорость вращения роликов должна быть

|

Рис. 11.12. Бортоформующее устройство 1 — ролики; 2 — чаша; 3 — газовая горелка |

|

|

ЇЕ

I канала -300 ми

Bud А

]' Iй —

TpySa 48*2,5

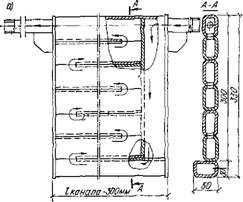

Рис. 11.13. Холодильники

|

3 |

А — основной; б — дополительиый; в — сводовый

|

15* |

227

Порядка 36—40 % линейной скорости движения ленты При малых окружных скоростях вращения роликов приток стекломассы к борту уменьшается, борт остывает, лента расширяется, борт заходит за ролики и прибор - товой участок утоняется; напротив, при повышенных скоростях вращения усиливается приток стекломассы к борту. Это ведет к его потеплению, сужению ленты и появлению утолщения в прибортовых участках. И в том, и в другом случаях в прибортовых участках появляются повышенные напряжения, которые могут вызвать отрыв борта (в первом случае) или боение ленты (во втором случае).

Для поддержания необходимой вязкости стекломассы в участках под бортоформующими чашами устанавливают подковообразные перфорированные газовые горелки, конструктивно связанные с чашами. Устанавливают также горелки для обогрева прибортовых участков стекломассы между бортоформующими устройствами и L-блоками. Работу горелок настраивают и регулируют машинисты.

Холодильники. При безлодочном вытягивании применяют, главным образом, холодильники из труб прямоугольного сечения с многоярусной циркуляцией воды (рис. 11.13). В таких холодильниках вода движется с повышенной скоростью, что обеспечивает более интенсивный отбор теплоты от ленты и более равномерное охлаждение ее по ширине2. Длина холодильников приблизительно равна ширине ленты с бортами.

Температурный режим выработки. Температура стекломассы, идущей на формование ленты, при безлодочном способе в среднем приблизительно на 150 °С выше, чем при лодочном. Стекломасса в каналах боковых машин на 10—15°С горячее, чем перед центральными машинами,- Однако температура луковиц, измеренная оптическим пирометром, такая же, как и при лодочном вытягивании (935—970 °С), вследствие интенсивного охлаждения стекломассы в подмашинной камере.

При настройке температурного режима задаются температурой в центре выработочной части печи. Так, для четырехмашинных установок температуру в газовом пространстве в точке пересечения осей ванной печи и каналов "боковых машин и поддерживают в пределах 1220—1235 °С, а на входе в выработочную часть печи— около 1260 °С. Колебания температур в указанных точках не должны превышать ±1 °С.

При настройке температурных режимов формования руководствуются значениями факторов производительности машин. Для получения стекла повышенного качества их принимают от 200 до 240 м-мм/ч (первое значение относится к утолщенным стеклам;; при среднем качестве стекла они могут составлять 240—260 м-мм/ч и больше.

Движение стекломассы в выработочиой части печи, каналах и подмашинных камерах. При безлодочном способе вертикального вытягивания обмен стекломассы в выработочной части печи, каналах и подмашинных камерах играет значительно более важную роль, чем при других способах выработки листового стекла. Это связано с высокой чувствительностью способа к колебаниям температуры и однородности стекломассы и с асимметричностью потоков стекломассы, поступающих к луковице с двух сторон.

Стекломасса, движущаяся из выработочного бассейна печи в подмашинную камеру, дойдя до противосвильного моста, опускается вниз под мост и по выходе из под него разделяется на три ветви. Одна ветвь движется к месту формования ленты, огибая центральное погруженное тело со стороны печи, другая огибает его с противоположной стороны (от торцовой стены), а третья, дойдя до торцовой стены, опускается вниз и образует возвратный конвекционный поток. Коэффициент потока в выработочных каналах составляет 3—5. Отдельные потоки могут изменять свои трассы и мощности при изменении производительности или теплового режима системы БВВС, а также под действием случайных факторов: эпизодических подсосов воздуха извне, нарушений тепловой изоляции и др. Изменения обмена стекломассы вызывают нарушения тепловой и химической однородности стекломассы, поступающей на формование ленты, появляется разнотолщинность стекла и ухудшается его оптическое качество.

Устройство машины БВВС. Устройство современных машин для безлодочного вертикального вытягивания стекла (БВВС) принципиально не отличается от устройства машин, применяемых при лодочном способе (ВВС), но машины БВВС отличаются большей высотой шахты связанной с более высокими скоростями вытягивания; отсутствием соединительного звена между низом шахты и верхом подмашинной камеры; наличием газовых муфельных горелок внутри шахты для регулирования режима отжига ленты по высоте и частично по ширине шахты.

Высота шахт машин, применяемых в стране и за рубежом, 11,8 м. Они оборудованы 31 парой транспортирующих валиков и рассчитаны на вытягивание лент шириной 2; 2,5 и 3 м. Шахта машин снабжена тепловой изоляцией на высоте от низа-до 16-й пары валиков. Выше 22-й пары валиков шахта открыта. Валики разводят

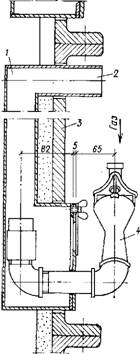

при помощи пневматического устройства. Муфели газовых горелок (рис. 11.14) располагают в углах шахты на высоте от 1-й до 12-й пар валиков (4,6 м), в три яруса по высоте. Продукты горения из них отводят через трубы, соединенные с системой вытяжной вентиляции. С каждой стороны ленты шахты оборудованы термопарами.

|

|

Отжиг, охлаждение и последующая обработка стекла. Характерный режим охлаждения и отжига ленты стекла в подмашинной камере и шахте машины при безлодочном вытягивании показан на рис. 11.15. Продолжительность отжига при лодочном и безлодочном способах отличается мало, так как большие скорости вытягивания при безлодочном способе компенсированы увеличением высоты машины. Однако при безлодочном способе отжечь стекло труднее вследствие часто наблю-

|

|

Рис. 11.14. Схема муфельного кааа - Рис. 11.15. Распределение темпера - ла с инжекционной горелкой туры по высоте шахты при безло-

1 — канал; 2 — патрубок к вентиля - дочном вытягивании

Тору; 3 — секция шахты машины; 4 — горелка

Дающейся разнотолщинности ленты в прибортовых участках. Поэтому тщательный уход за бортами в процессе формования ленты — одно из главных условий устойчивой работы машин БВВС.

Операции по надрезке ленты, отломке листов, отбор - товке, резке, сортировке, группировке и упаковке стекла производят на поточных механизированных линиях так же, как и при лодочном способе. В настоящее время ве - .дутся работы по созданию и внедрению в производство автоматических электронных систем для резки и сортировки стекла.

Контроль и регулирование режимов формования и отжига стекла. Визуально следят за формованием бортов, своевременно регулируя с помощью горелок вязкость стекломассы, поступающей в бортоформующие чаши. При появлении на луковице и ленте стекла местных утолщений, поверхности холодильников на соответствующих участках накрывают навесными металлическими или асбестированными «фартуками». При повышенных скоростях вытягивания на лентах стекла нередко наблюдаются отпечатки валиков. В этих случаях отключают первую, а иногда вторую и даже третью пары валиков.

Постоянство параметров режимов формования и отжига ленты стекла контролируют одинаково как при безлодочном, так и при лодочном способах выработки. При безлодочном способе дополнительно проверяют постоянство температуры стекломассы в выработочном бассейне, каналах и подмашинных камерах с помощью сквозных платина-платинородиевых термопар, пропускаемых в стекломассу через стены и дно бассейна на расстоянии 50 мм от внутренней поверхности стен и дна. Стеновые термопары устанавливают на глубине 250— 300 мм ниже уровня стекломассы. Толщину лент измеряют через каждые 100—200 мм по ширине ленты.

Особенности пуска и обслуживания машин. Так как температура стекломассы в подмашинной камере при безлодочном формовании выше, чем при лодочном, разогрев камеры после обрыва ленты продолжается всего около 4 ч. Стекломассу разогревают переносными газовыми горелками, над которыми на выступы L-блоков укладывают шамотные плиты, образующие как бы свод камеры разогрева.

Пуск машины БВВС не отличается от пуска машины при лодочном способе. Бортоформующие ролики с чашами устанавливают сразу же после установки основных холодильников, но не позднее чем через 1,5—2 мин после начала погружения зубьев затравочной рамы в стекломассу. После этого камеру тщательно закрывают крышками.

Технико-экономические показатели производства стекла безлодочным способом

Из сравнения данных таблиц 11.3 и 11.2 видно, что средние скорости вытягивания при БВВС выше, чем при лодочном способе, причем относительная разница между

|

Таблица 11.3. Скорость вытягивания ленты стекла и факторы производительности по данным отечественных заводов

|

Ними растет с увеличением толщины ленты. Отсюда следует, что безлодочным способом выгоднее вырабатывать более толстое стекло.

При безлодочном способе продолжительность непрерывной работы машины между обрывами ленты на обновление составляет около 1000 ч, т. е. в 3—4 раза больше, чем при лодочном вытягивании. Это существенное преимущество способа. Однако коэффициент использования стекломассы (КИС) ниже, чем при лодочном способе, из-за большей ширины отрезаемых бортов (в среднем по 10 см с каждой стороны); он составляет 78—82 %.

Удельный расход условного топлива на 1 т готовой продукции при безлодочном способе находится приблизительно в тех же пределах, что и при лодочном. Расход кальцинированной соды на 7—8 % по массе меньше, чем при лодочном способе.

Удельные капитальные затраты на сооружение систем БВВС и зданий для них больше, чем при лодочном способе в связи с развитой площадью ванных печей и выработочных бассейнов и большой высотой машин БВВС; более затруднено, чем при ВВС, вытягивание стекол толщиной менее 2 мм; безлодочный способ более лодочного чувствителен к колебаниям качества сырья и шихты, режимов варки и тепловой подготовки стекломассы. Все указанное, а также пониженный КИС, ограничивает использование способа безлодочного вертикального вытягивания стекла в отечественной промышленности.