ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ТЕХНОЛОГИЯ ЭЛЕКТРОВАКУУМНОГО СТЕКЛА

Электровакуумные стекла объединяют большую группу изделий, используемых в радиоэлектронной технике. К ним относят оболочки ламп накаливания, люминесцентных ламп и ламп высокоинтенсивных источников света, детали электронно-лучевых трубок для телевизоров, оболочки для радиоламп и др.

СОСТАВЫ И СВОЙСТВА

Составы стекол для электронной и электровакуумной техники весьма разнообразны. Это во многом объясняется различными требованиями, предъявляемыми к свойствам стекол в связи со специфическими условиями их эксплуатации. Так, для изготовления деталей цветных кинескопов применяют стекла трех различных химических составов: при производстве экранов используют состав С95-3 (табл. 23.1); конусы изготовляют из состава С94-1; для изготовления горловин кинескопов применяют состав С93-1.

Выбор того или иного состава стекла для деталей кинескопа связан со многими факторами, среди которых в первую очередь следует указать на необходимость защиты телезрителей от возникающего в телевизионной трубке рентгеновского излучения. Так, одна из важных

|

Таблица 23.1. Химические составы для деталей кинескопов

|

|

Продолжение табл. 23.1

|

Частей кинескопа — его горловина. Состав стекла для ее изготовления (С93-1) содержит 30 % по массе РЬО, наличие которого способствует сильному поглощению рентгеновского излучения. Конус трубки имеет большую толщину, поэтому содержание РЬО в составе стекла (С94-1) для его изготовления составляет 10,5% по массе. При производстве экранов применяют состав стекла (С95-3), в котором отсутствует РЬО. Это вызвано тем, что стекла, содержащие РЬО, под воздействием рентгеновского излучения способны темнеть, что для экранов недопустимо. Поэтому в это стекло вводят SrO (11 % по массе), частично способствующий поглощению рентгеновского излучения. Полного поглощения излучения достигают увеличением толщины экранов.

Известно, что при производстве деталей кинескопа очень важное значение имеют формовочные свойства стекла, так как к геометрическим размерам деталей предъявляются очень жесткие требования. Этим требованиям удовлетворяет также состав стекла С93-2, который используется для производства деталей кинескопов черно - белых телевизоров. Из других свойств стекол следует прежде всего указать на температурный коэффициент линейного расширения, так как он имеет решающее значение в технологии сборки кинескопов. Стекла, используемые для изготовления деталей кинескопов, имеют близкие значения температурного коэффициента расширения. Для составов С95-3, С94-1 и С93-1 этот показатель соответственно составляет 95,5, 95 и 93,5-10~7-°С-1.

Стекла, используемые для изготовления баллонов: электроламп, по химическому составу заметно отличаются от стекол для кинескопов. В практике для изготовления баллонов электроламп широкое распространение получил состав стекла С89-1, содержащий, % по массе: Si02 —71,9; Na20—16,1; К20—1; BaO—2; СаО —5,5;. MgO — 3,5.

Большую группу составляют стекла, применяемые для спаивания с металлами в приборах электронной техники; так, С38-1 и С48-1 идет для спаивания с вольфрамом, C54-I, С65-1 и С72-4 — для спаивания с титаном, С160 — для спаивания со сталями. Отличительная черта таких стекол — герметичность их спая с металлом, что достигается близостью температурных коэффициентов линейного расширения спаиваемых материалов.

Важнейшая характеристика электровакуумных стекол — их вакуумные свойства, определяемые газопроницаемостью. Повышенная газопроницаемость стекол может явиться причиной потери вакуума в электровакуумных приборах.

Известно, что наибольшую скорость диффузии в стеклах имеет гелий, на втором месте стоит водород, другие газы характеризуются малыми коэффициентами диффузии. Наибольшей газопроницаемостью обладает одно - компонентное кварцевое стекло и, наоборот, многокомпонентные стекла отличаются малой газопроницаемостью. Электровакуумные стекла, относящиеся к многокомпонентным стеклам, в целом отличаются надежной газонепроницаемостью. Их газопроницаемость по отношению к гелию в 6—7 раз меньше, чем кварцевого стекла, и в 2—2,5 раза меньше, чем оконного стекла.

ТЕХНОЛОГИЯ

В зависимости от вида электровакуумных стекол их технологию можно подразделить на многотоннажную и малотоннажную. К многотоннажной технологии следует прежде всего отнести производство деталей кинескопов, оболочек электро - и радиоламп, трубок для люми-. несцентных ламп. К малотоннажной технологии относится производство переходных стекол, стекол для спаев, стекло - и ситаллоцементов.

Массовые электровакуумные стекла производят поточными полностью механизированными методами. В настоящее время целесообразным считается такое производство, которое предусматривает на одном заводе осуществление всех этапов технологии, начиная от приготовления сырья и кончая сборкой стеклянных оболочек.

При изготовлении электровакуумных стекол применяют природные сырьевые материалы — песок, доломит, мел, полевой шпат и продукты химической переработки — соду, поташ, селитру. Требования к сырьевым материалам примерно такие же, как и к сырью других обесцвеченных массовых стекол. Особо следует оговорить содержание красящих примесей оксидов железа в песке: их количество не должно превышать 0,1 % по массе.

Сырьевые материалы поступают на электровакуумные заводы, как правило, в полностью подготовленном и обогащенном виде. Поэтому процесс приготовления шихты заключается в контроле сырьевых материалов, их взвешивании и смешивании до получения однородной шихты. На большинстве заводов процесс приготовления шихты полностью механизирован и частично автоматизирован. При этом широко используются пневматический транспорт, автоматические весы-дозаторы и смесители.

Варку стекла для изготовления деталей кинескопов осуществляют в ванных печах проточного типа с поперечным направлением пламени. Максимальная температура варки 1580—1600°С, температура выработки 1180—1200 °С, температура стекломассы в районе кап - леформующих деталей около 1000 °С. Колебания температуры стекломассы в фидере допускаются в пределах ±5 °С, а при изготовлении деталей кинескопов с крупным экраном — в пределах ±2 °С.

В настоящее время при производстве деталей цветных кинескопов с целью усиления конвекционных потоков стекломассы и достижения ее высокой однородности в стекловаренных печах предусматривают барботиро - вание. В этих случаях в дно печи подводят жароупорные сопла, через которые подается воздух под давлением 50 кПа.

Процесс изготовления деталей кинескопов включает прессование и механическую обработку экранов, вварку фиксаторов в экраны, формование и механическую обработку конусов.

Прессование экранов производят на одиннадцатипо - зиционном пресс-автомате АПР-11М. В его конструкции предусмотрено 11 матриц, устанавливаемых на 11 позициях поворотного стола пресса, один пуансон, установленный на позиции прессования, и пять колец, которые двигаются вместе с матрицами. Производительность пресса составляет 4 экрана в минуту.

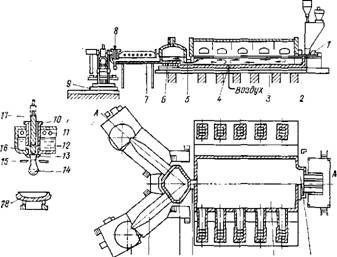

На рис. 23.1 приведена схема стекловаренной печи для изготовления экранов цветных кинескопов. Вварку фиксаторов производят на многопозиционных карусельных машинах. Фиксаторы, разогретые токами высокой частоты до 1100—1150°С, прикасаются к внутреннему

|

9 7 Б 5 Рис. 23.1. Схема стекловаренной печи для изготовления экранов цветных кинескопов и каплеформующий узел |

1—загрузчик шихты; 2 — загрузочный карман печи; 3 — варочная часть печи; 4— сопла барботажа; 5— проток печи; 6 — выработочиая часть печи; 7 — фидерный канал; 8 — питатель; 9 — пресс АПР-11; 10 — бушинг; 11 — нагреватели; 12 — стекломасса; 13 — кольцо; 14 — капля стекла; 15 — ножницы; 1S— чаша; 17 — плунжер; 18 — форма пресса

|

|

|

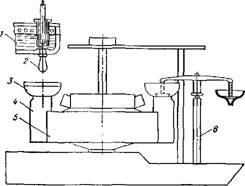

Рис. 23.2. Схема машины центробежного формования |

Борту экрана и с помощью каретки вдавливаются. После вварки фиксаторов экраны подвергают отжигу в отжигательных печах.

Механическую обработку сферической части экрана осуществляют на станках шлифовки и полировки в три

Стадии. Первая стадия предполагает грубую шлифовку. В последнее время для этой цели в качестве абразивного инструмента используют синтетические алмазы с размером зерна 63—80 мкм. После завершения этой стадии поверхность экрана должна иметь класс чистоты по ГОСТ 2789—73 не выше 7. На второй стадии производят тонкую шлифовку. В качестве абразива применяют пемзу, класс чистоты поверхности достигает 10. Завершающая стадия обработки — полировка с помощью полири - та. После ее завершения чистота поверхности экрана достигает 14-го класса.

Конусы для кинескопов можно изготовлять двумя «способами — центробежным формованием и прессованием. Большее распространение получил первый способ. В этом случае для изготовления конуса применяют восьмипозиционную машину центробежного формования (ее схема дана на рис. 23.2). Согласно этой схеме, из •фидера 1 капля стекломассы 2 поступает в форму 3, установленную на шпинделе 4 вращающегося стола 5.

Формование изделия производят вращением формы в течение 2—3 с с частотой 600—700 мин-1. При вращении стекло, находящееся в состоянии расплава, под действием центробежных сил поднимается по стенкам •формы, заполняет полость между упорным кольцом и •формой и образует конус. По окончании формования конуса и его съема с машины с помощью передаточного устройства 6 он направляется на машину вварки анодно - то вывода и далее поступает на отжиг в отжигательную печь. Завершается процесс механической обработкой торцов конуса и технологических приливов. Сборку деталей кинескопов, их сварку осуществляют на сборочных линиях с помощью сварочных автоматов. Другие виды многотоннажных электровакуумных стекол также производят на поточно-механизированных линиях с высокой степенью автоматизации.

Колбы для ламп накаливания изготовляют на ваку - умно-выдувных автоматах ВК-24 производительностью до 55—60 тыс. шт/сут. Оболочки для радиоламп изготовляют на автоматах из трубочного стекла, получаемого на установках АТГ (см. п. 19.2). Особую технологию имеют электровакуумные стекла, производимые в небольших объемах (переходные и припоечные стекла, стекло - и си - таллоцементы). Для варки некоторых из них требуются температуры 2000—2200 °С. Варят, как правило, в электрических печах прямого и косвенного нагрева.