ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ТЕРМООБРАБОТКА

В технологии шлакоситаллов большое значение имеет правильный выбор режима термообработки, который является одним из основных факторов, обусловливающих количество, размеры и вид выделяющихся кристаллических фаз. Правильный выбор и точное соблюдение режима термообработки позволяют обеспечить образование в материале необходимых кристаллических фаз малого размера в максимальном количестве и осуществить этот процесс в наикратчайший срок. Последнее чрезвычайно важно при непрерывном конвейерном производстве шлакоситалла.

При получении шлакоситаллов оптимальным в отношении формирования структуры и получения материала с требуемыми свойствами считается двухступенчатый режим термообработки. Возможны также и одноступенчатые режимы термообработки, но в этом случае решающую роль играет темп нагрева.

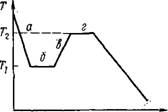

Принципиально процесс термической обработки шлакоситалла можно представить температурно-временной кривой (рис. 26.1). После формования изделия температура его должна быть понижена до Ті (стадия а). При этой температуре изделие выдерживают в течение определенного времени (стадия б).. В этом случае в сжекле

4ДЗ.

Протекает гомогенное образование кристаллов катализатора кристаллизации. Далее температура повышается с определенной скоростью, исключающей деформацию изделия (стадия в). При этом образуются кристаллы мета - стабильной силикатной фазы. Изделие нагревается до температуры Т2 (стадии г) и делается выдержка, в течение которой завершается образование по всему объему кристаллов основной силикатной фазы. Темпера. турно-временные параметры режимов термообработки определяются химическим составом шлакового стекла, видом изделия, его конфигурацией и толщиной.

Методы, с помощью которых можно определять оптимальные режимы термообработки, весьма разнообразны. Многие исследователи для определения температуры первой и второй ступеней кристаллизации используют кривые дифференциально-термического анализа. Температура первой ступени соответствует эндотермическому эффекту или на 2—5 °С выше его, а температура второй ступени несколько выше (обычно на 2—8 °С) экзотермического эффекта на кривой ДТА. Другие исследователи температуру первой ступени определяют по кривым термического расширения стекол: между дилатометрической точкой размягчения стекла и температурой выше этой точки на 50° или выше на 50—100 °С температуры стеклования. Существуют и другие методы, основанные на исследовании изменений некоторых свойств материала, происходящих в процессе кристаллизации.

|

Рис. 28.1. Термический режим кристаллизации шлакоситаллов |

|

Время |

В практике получения шлакоситаллов наибольшее применение нашли вискозиметрические методы, позволившие определить рациональные, исключающие деформацию изделий, режимы термической обработки стекол. При кристаллизации многих составов шлаковых стекол имеется область температур между первой и второй ступенью кристаллизации, в которой возможна деформация материала. Это недопустимо в случае промышленного производства листового шла - коситалла. В связи с этим из большого количества синтезированных составов шлакоситаллов лишь немногие получили промышленное внедрение. Вискозиметрические методы оказывают неоценимую услугу не только в разработке оптимальных режимов термообработки, но и в определении опасной зоны деформации и выявлении пригодности состава стекла к использованию в промышленной технологии.

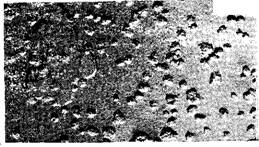

При кристаллизации шлакоситаллов, для которых в качестве катализаторов чаще всего используют сульфиды металлов и фтор, имеет место микроликвационный характер кристаллизации. На рис. 26.2 представлены электронно-микроскопические снимки образцов шлаково-

Ш

Ї>ис. 26.2. Структура образцов шлакового стекла в процессе его термообработки

Вверху — стекло, тер - •необработанное на первой ступени; в середине — стекло, подвергнутое термообработке на участке между первой и ВТО" рой ступенями; вин. зу — стекло, термооб - работанное на второй ступени

|

|

Го стекла и шлакоситаллов, подвергнутых термической обработке по двухступенчатому режиму кристаллизации. Шлаковое стекло при его выдержке на первой ступени термообработки (см. рис. 26.2, вверху) ликвирует с об

разованием капельных участков, обогащенных сульфидами металлов. При дальнейшем подъеме температуры, на участке между первой и второй ступенями термообработки имеет место возникновение кристаллизационных явлений (см. рис. 26.2, в середине), интенсивность протекания которых увеличивается по мере повышения температуры. При выдержке образцов стекол на второй ступени термообработки происходит условно полная кристаллизация стекла (см. рис. 26.2, внизу), которая происходит главным образом за счет выделения основных кристаллических фаз.