ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

СТЕКЛОПРОФИЛИТ

Характеристика стеклопрофилита. Профильное стекло представляет собой крупногабаритные изделия длиной до 6 м, шириной до 0,75 м, имеющие в сечении разнообразный профиль. Такое стекло может быть швеллерным, коробчатым, ребристым, г - или v-образ- ным с поперечным сечением в виде дуги, полудуги И т. д.

За рубежом наибольшее распространение получило швеллерное профильное стекло. В нашей стране вырабатывается швеллерное и коробчатое профильное стеклу. Производство коробчатого стеклопрофилита впервые в мире освоено в СССР на Борском стекольном заводе (технология предложена Н. П. Кабановым, В. С. Щукиным, Г. А. Бабиновым, Н. М. Быстровым).

, Профильное стекло применяют как материал в строительстве стен и перегородок торговых и промышленных зданий, выставочных залов, предприятий общественного питания и транспорта. Армированное швеллерное профильное стекло можно применять в качестве кровельного материала для строительства фонарей верхнего освещения. Размеры профильного стекла должны соответствовать ГОСТ 21992—76 (высота 35,5—55 мм, ширина 244—294 мм, толщина 5,5 мм, длина 3,6—4,2 м, масса 1 м 4,2—10 кг). Форма профилей в сечении дана нарис. 15.5.

Свойства стеклопрофилита. Неармированное профильное стекло с рифлеными или гладкими поверхностями при испытании прочности на изгиб должно выдерживать кратковременную нагрузку: швеллерное— не менее 1—1,2 кПа, коробчатое — не менее 7 кПа.

Светопропускание профилита должно быть в %: для швеллера неармированного гладкого — не ниже 65; не - армированного рифленого и армированного гладкого — не ниже 55; коробчатого неармированного гладкого — не ниже 55; неармированного рифленого и армированного гладкого — не ниже 50. Профилит не огнестоек.

Технология изготовления стеклопрофилита. Профильное стекло изготовляют на механизированных поточных линиях, в которые входят ванная печь, узел формования, лер для отжига, узел отрезки профилита. В состав стекол, применяемых для изготовления стеклопрофилита, входят, % ПО массе: Si02—71—74; А203—0,8—0,9; Fe203 —0,5-0,1; СаО —5,4—И; MgO —3-3,8; Na20 —

|

(Г |

|

|

|

А). (Г |

D

Рис. 15.5, Профильное стекло

|

|

А — швеллерное; б — коробчатое с одним швом; в — коробчатое с двумя швами; е — ребристое

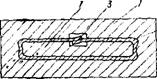

Рис. 15.6. Формование коробчатого профиля с одним швом

1 — графитовые детали; 2 — коробчатый профиль; 3 —шов

|

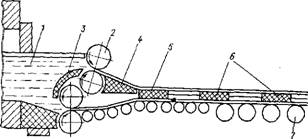

Рис. 15.7. Устройство для одновременного формования двух лент стекла 1 — стекломасса; 2 — прокатные валы; 3 — огнеупорная деталь; 4 — то же, для регулирования ширины ленты; 5 — направляющий ролик; 6 — формующее - устройство; 7 —рольный стол |

2

|

С |

Рис. 15.8. Расположение лент стекла при формовании коробчатого профиля с двумя швами

1 — графитовая деталь; 2 — лента стекла

13,1—15,7; КгО—0,5; S03—0,5. В первые годы освоения производства стеклопрофилита применялось бесщелочное стекло марки 13в, Вследствие высокой температуры

варки и формования его заменили на обычное щелочное стекло. Заводы, производящие стеклоблоки, армированное и узорчатое стекло, применяют шихты стекол указанных изделий и для производства профилита.

Стекломассу варят при температуре 1460—1500 °С в ванных печах: регенеративных, прямого нагрева (общая площадь нагрева 22—127 м2) и прямоточных. Суточная производительность печей (25—120 т) определяется количеством линий, установленных у печи, и ассортиментом профилита. Температура стекломассы, поступающей на формование, 1160—1180 °С.

Принцип формования профильного стекла состоит в том, что вначале на обычной прокатной машине прокатывается плоская лента стекла. После выхода ее из валков она формуется в профильное изделие на специальном устройстве, расположенном на некотором расстоянии от прокатных валков. При формовании швеллерного Профиля в формующем устройстве происходит загибание краев ленты под прямым углом на высоту полки h=z= 50 мм. Ширина прокатываемой ленты должна быть равна периметру профиля. Например, ширина ленты для профиля марки ШП-300 равна 294 + 2-50 = 394 мм.

Коробчатый профиль формуют двумя способами. По первому способу края прокатанной ленты стекла загибают по периметру графитового сердечника с таким расчетом, чтобы они образовывали вторую широкую стенку профиля и соединялись с образованием шва (рис.

15.6) . Стекло при этом протягивают между двумя графитовыми деталями, которые прочно закреплены. По второму способу прокатывают две ленты стекла (схема

15.7) , расположенные друг над другом. Обе ленты стекла поступают на формование профиля. Одна лента располагается сверху графитового сердечника, другая — снизу (рис. 15.8). Формующими валками, расположенными под разными углами, края верхней ленты загибаются вниз, а нижней ленты — вверх, образуя два шва. Этот способ позволяет получать изделие с двумя гладкими широкими стенками, в то время как по первому способу посередине одной стенки образуется шов, который портит внешний вид изделия. Чтобы верхняя стенка коробчатого профиля не провисала, ее поддерживают в горизонтальном положении до затвердевания стекла с помощью графитовых вкладышей, расположенных после формующего устройства и связанных с ним держателями (см. рис. 15.7).

Применение графитовых деталей для формования стеклопрофилита обусловлено несмачиваемостью графита расплавленным стеклом и малым трением между ними. При формовании швеллерного стеклопрофилита на Лисичанском стекольном заводе применяют взамен графита детали из стали ЗХПІЗ, обеспечивая таким образом длительный срок их службы (3—6 мес против нескольких суток службы графитовых формующих деталей). Однако для формования коробчатого стеклопрофилита пока применяют только графит.

После формования профиль поступает в лер на отжиг. Отжиг коробчатого профиля имеет свою специфику. Открытый швеллерный профиль отдает при охлаждении теплоту одновременно от двух поверхностей. В коробчатом профиле отдача теплоты идет только от наружных поверхностей, внутренние же слои охлаждаются медленнее. Поэтому отжиг коробчатого профиля требует большего времени и большей длины отжигательной печи (лера). В лере Борского завода, длина которого 76 м, имеются девять зон с температурой в каждой зоне 650, 600, 550, 480, 400, 320, 270, 212, 150 °С.

После отжига от непрерывного профиля отрезают детали требуемой длины роликом, автоматически приводимым в движение при достижении заданной длины детали. К месту надреза вручную прикладывают мокрый матерчатый томпон или проводят по нему острым пламенем горелки. При этом в профилите образуется трещина. Механизированный способ отрезки пока не разработан.

Для производства стеклопрофилита ВНИПКИ Стек - ломаш разработана технологическая линия ППС-500 следующей характеристики:

TOC o "1-3" h z Общая длина линии, м...................................................... 180

Длина печи отжига, м........................................................ 147,6

Скорость проката профиля, м/ч: . . .

Коробчатого..................................................... 110—120

Швеллерного...................................................... 160

Годовая производительность профиля, тыс. м2:

Коробчатого...................................................... 180

Швеллерного...................................................... 250

Установленная мощность обогрева печи отжига, кВт 840

Прокатная машина линии позволяет получать ленту стекла шириной 1050 мм, такая ширина дает возможность прокатывать коробчатый профиль шириной 250— 300 мм в один ручей, а швеллерное стекло такой же ширины — в два ручья.

Для получения цветного стеклопрофилита применяют один из Следующих приемов: либо стекломассу окрашивают во всем объеме ванны или в преобразователе, либо наносят на поверхность стеклопрофилита оксидно - металлически0 пленки непосредственно после формования. Окрашивание стекломассы в обычной ванной печи применяют при производстве большого количества стеклопрофилита одного цвета.

По аналогии с плоским стеклом стеклопрофилит изготовляют узорчатым и армированным. Армируют его проволоками, расположенными вдоль изделия на расстоянии 40 мм одна от другой.