ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

РАСКРОЙ СТЕКЛА

Раскрой стекла заключается в нанесении надрезов на лист стекла по заданным размерам и конфигурации с последующей разломкой на форматы. На большинстве предприятий листы стекла раскраивают на заготовки вручную алмазными стеклорезами (ГОСТ 10111-74, ТУ 2-037-149-75) или роликовыми стеклорезами из твердого сплава (ГОСТ 4407—72).

В настоящее время для резки листов стекла на прямоугольные заготовки отечественная промышленность выпускает столы механизированной резки модели 1ЛДФ5021, предназначенные для нанесения взаимно перпендикулярных резов на листах стекла и транспортирования их на стол разломки. В зависимости от максимальных размеров листов стекла такие столы выпускают в трех исполнениях: 1ЛДФ5021-01, 1ЛДФ5021-02 и 1ЛДФ5021-03. Стол механизированной резки 1ЛДФ5021 включает собственно стол, мост поперечного реза с при - водом, мост продольного реза с приводом, воздухопровод с вентилятором, пневматические коммуникации и электрооборудование. На верхней плоскости настила стола наклеен войлок и сделаны отверстия для прохода снизу воздуха, создающего воздушную подушку.

Стол работает следующим образом. Лист стекла подают на воздушную подушку стола, и оператор устанавливает его по поднятым упорам. В это время мосты поперечного и продольного резов находятся за пределами листа стекла по взаимно перпендикулярным его сторонам. По команде с пульта отключается воздушная подушка, лист стекла опускается на стол. Приводится в поступательное движение мост продольной резки с шестью режущими головками, резаки опускаются на лист стекла и производят резы. Затем мост продольного реза выходит за пределы стола и автоматически включается привод движения моста поперечного реза; производится поперечная резка стекла шестью резаками. По ее окончании включается воздушная подушка, стекло поднимается* а мост поперечной резки возвращается в исходное положение. При этом лист стекла выталкивателями перемещается на стол разломки листов.

На столах раскраивают листы шириной до 2200 мм, длиной до 3200 мм и толщиной 3—10 мм; минимально возможный размер заготовки 160X160 мм. Габариты столов: длина 3500, 4000 и 4500 мм, ширина 3250 мм, вы-

Рис. 13.1. Автомат раскроя стекла (АРС)

Сота 1430 мм. Скорость движения режущих головок 0,5 м/с. Воздух подается вентилятором Ц10-28 № 3, 2 производительностью до 2000 м3/ч под давлением 0,0029 МПа с мощностью двигателя AOJ12-32-24 кВт. Мосты приводятся от двигателя постоянного тока ПС-53 мощностью 0,37 кВт. Установленная мощность резного стола 5,2 кВт.

На стеклозеркальных предприятиях работают нестан - дартизированные автоматы раскроя стекла (АРС) (рис. 13.1). Такой автомат состоит из сварной станины, на которой расположены реечный конвейер, мост с семью режущими головками для нанесения продольных резов и три моста поперечных резов; он включает также электропневматическую систему управления режущими головками. Головки несут твердосплавные ролики. Для удобства установки головок на размер по всей длине моста укреплена масштабная линейка с миллиметровыми делениями.

|

16* |

|

243 |

Автомат работает следующим образом. После установки головок продольного реза и головок мостов поперечного реза на заданные размеры лист стекла укладывают на транспортирующее устройство вплотную к базовым роликам и включают привод конвейера. Под действием пружин штоки с роликами опускаются на стекло и производят на движущемся листе продольные резы. За-

|

|

Тем следующий путевой выключатель поднимает штоки с роликами головок продольного реза, отключает движение конвейера и включает привод кареток головок поперечного реза. Поперечный рез осуществляется в неподвижном положении листа стекла. По окончании реза лист стекла с продольными и поперечными резами передается на стол ручной разломки листов. Максимальный размер раскраиваемых листов стекла 1600X1600 мм. Размер получаемых заготовок: по ширине 100—1500 мм по длине 200—1300 мм.

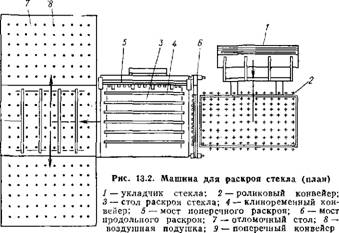

На некоторых отечественных предприятиях работают машины для раскроя стекла фирмы «Bustronic» (Швейцария) (рис. 13.2). Машина состоит из укладчика стекла 1 с вакуумными присосками, роликового конвейера 2, стола 3 с мостами поперечного 5 и продольного реза 6, клиноременного конвейера 4, отломочиого стола 7. Укладчик укладывает по одному листу на роликовый конвейер, с которого лист переходит иа клиноременный конвейер резного стола. Под действием воздушной подушки 8 приподнятый по всей плоскости лист стекла специальным устройством поджимается к продольному базовому упору, подача воздуха под стекло прекращается, и лист ложится на стол под режущие ролики поперечного моста. После реза ролики приподнимаются, а мост возвращается в исходное положение. Затем аналогичные действия производит мост продольного реза. После отхода моста лист с надрезами транспортируется на отломочные столы, которые также оборудованы воздушной подушкой. Максимальный исходный размер раскраиваемого листа составляет 2200X1800 мм.