ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ПРОИЗВОДСТВО СТЕКОЛ С ПЛЕНОЧНЫМИ ПОКРЫТИЯМИ

Получение стекол с заданными свойствами путем нанесения на их поверхность пленочных покрытий сравнительно новое, перспективное направление в стекольной промышленности. Одним из его преимуществ является возможность создавать изделия со специальными светотехническими и теплофизическими свойствами на основе стекол обычных промышленных составов. В настоящее время на этой основе создана серия новых строительных и технических стекол: токопроводящие, тепло - и солнцезащитные, цветные, радиозащитные и др. Пленочные покрытия на стекле могут быть различного химического состава. Наибольший интерес для технических стекол представляют металлические и оксидно-металлические покрытия.

|

21 |

|

323 |

Металлические покрытия (пленки). Такие пленки наносят на стекло для получения солнцезащитных, теплозащитных, цветных и токопроводящих изделий. Чаще всего в этих целях используют пленки золота, серебра, никеля, хрома, а также смеси этих и других металлов. Тонкие слои металлов характеризуются сравнительно высоким пропусканием в видимой области спектра (40—70%) и высоким отражением в инфракрасной части спектра (60—75%).

Золотые пленки придают стеклу в отраженном свете золотистую окраску, в проходящем — зеленую. Серебро в отраженном свете придает серебристо-металлический блеск, а в проходящем свете в отличие от других металлов — голубой цвет. Пленки других металлов преимущественно окрашивают стекло в серый цвет.

Толщина металлических пленок не превышает 0,1— 0,2 мкм, в более толстых слоях металлы не прозрачны. Как правило, металлические пленки отличаются низкой механической прочностью и малой химической стойкостью. При длительном употреблении они стираются с поверхности стекла. Для сохранения металлических слоев на них наносят защитные прозрачные слои более прочных материалов (например, Si02, органические слои) или (при использовании в остеклении) монтируют их в пакеты металлическими слоями внутрь. Так изготавливают солнце - и теплозащитные пакеты с воздушной прослойкой, причем одно стекло в пакете может быть обычным.

Металлические слои на стекла, как и при производстве зеркал, наносят испарением соответствующего металла в вакууме.

Оксидно-металлические пленки. Эти пленки в отличие от металлических в связи с особой технологией их нанесения имеют большую механическую прочность и химическую стойкость. Они прочно закрепляются на поверхности стекла, увеличивая прочность последнего на 20— 30 % и более в зависимости от условий нанесения. Повышение прочности стекла обусловлено главным образом защитой его поверхности от корродирующего воздействия окружающей атмосферы и влаги, а также залечиванием микротрещин, которые являются центрами разрушения незащищенного стекла.

По областям применения различают следующие виды пленок: а) поглощающие ультрафиолетовое излучение; б) поглощающие ту или иную часть видимой области спектра (цветные, тонированные); в) с высоким отражением света в видимой области спектра (полупрозрачные зеркала); г) задерживающие тепловую радиацию солнца (теплозащитные); д) отражающие длинноволновую инфракрасную радиацию (теплоотражающие); е) токопро - водящие; ж) экранирующие энергию радиоволн в диапазоне длин 1—150см (радиозащитные).

По химическому составу различают пленки из оксидов олова Sn02, индия 1п203, цинка ZnO, железа Fe203, меди СиО, хрома Сг203, титана ТЮ2. Эти оксиды модифицируют различными примесями для получения заданных свойств. 324

Токопроводящие стекла получают на основе оксидов олова, индия, цинка и др. Чаще всего используют пленки оксида олова, модифицированного примесями сурьмы, фосфора, цинка, фтора и т. д. Эти пленки прозрачны, бесцветны, их удельное поверхностное сопротивление может быть получено от 10 ом/см2 до 1-Ю5 ом/см2 и выше, толщина не превышает 1 мкм.

Солнцезащитные или теплозащитные стекла получают путем нанесения на поверхность стекла пленок оксида олова с примесью оксида сурьмы. Это стекло может быть получено со светопропусканием от 75 до 45 % независимо от его толщины. Оно имеет цвет от серо-голубого до сине-фиолетового. Пропускание тепловой р-адиации солнечного спектра не зависит от плотности окраски и составляет 40—50 %. В отличие от теплопоглощающих стекол, окрашенных в массе, теплозащитные пленочные стекла частично поглощают и частично отражают тепловую радиацию солнечного спектра.

Теплоотражающие прозрачные бесцветные стекла также получают на основе пленок оксидов олова. Эти стекла отражают от 60 до 90 % длинноволновой (А, от 1,5 до 10 мкм) энергии, излучаемой техническими источниками тепла, сохраняя прозрачность для видимого света в пределах 70—80 %• Теплоотражающие стекла являются тепловыми экранами и используются на предприятиях с интенсивным выделением тепла. Кроме того, они используются в строительстве в качестве теплоизоляционного остекления в районах Крайнего Севера, так как уменьшают примерно на 50 % потери тепла через оконные проемы по сравнению с обычным стеклом.

Радиозащитные прозрачные бесцветные стекла могут быть получены на основе оксидов олова, индия и других металлов. Необходимое условие для радиозащиты— низкое удельное сопротивление 10 ом/см2). Такие пленки отражают большую часть (до 20—40 %) падающей на них электромагнитной энергии радиодиапазона (длины волн 1—150 см). Радиозащитные стекла используют для биологической защиты от вредного излучения энергии сверхвысоких частот (СВЧ).

Цветные стекла с пленочными покрытиями получены на основе оксидов железа. В зависимости от толщины пленки и концентрации исходного раствора они могут быть окрашены в соломенно-желтый, золотистый или красно-оранжевый цвета. При этом светопропускание их изменяется от 75 до 40 %. Эти стекла значительно снижают пропускание в ультрафиолетовой области спектра и используются как УФ-фильтры. Благодаря красивой окраске и блеску (такие стекла отражают 35 % видимого света) они используются и как декоративные. Кроме того, стекла с пленками оксидов железа задерживают до 40 % тепловой радиации солнца и могут использоваться в качестве солнцезащитных.

Бесцветные полупрозрачные зеркала получены на основе пленок оксида титана. Эти стекла отражают до 40 % видимого света и используются как декоративные для архитектурной отделки зданий. Все пленочные оксидные покрытия, применяемые в промышленности, характеризуются высокой атмосферостойкостью. Они не боятся влаги, резких перепадов температур, устойчивы во многих агрессивных средах. Прочность на истирание их такая же, как оконного стекла, а некоторых пленок значительно выше, что оправдывает использование их в качестве покрытий, повышающих механическую прочность стекла. Все оксидно-металлические пленки на стекле получают по одной и той же технологии из различных исходных пленкообразующих солей.

Технология получения их состоит в следующем: исходные пленкообразующие соли (хлориды, нитраты, ацетаты) соответствующих металлов растворяют в воде, спирте или ином растворителе. Полученный раствор распыляют пульверизаторами и в мелкодисперсном состоянии наносят на горячую поверхность стекла.

На горячем стекле растворитель испаряется, соль начинает взаимодействовать с парами воды, вступая в реакцию высокотемпературного гидролиза. Продуктами этой реакции являются твердые оксиды металлов и побочные газообразные вещества. Оксиды конденсируются на поверхности стекла, образуя на ней пленку, и частично диффундируют в поверхностный слой стекла, прочно на нем закрепляясь.

Этот метод применяется в двух вариантах. По первому холодное стекло или готовое изделие разогревают до температуры, при которой еще не происходит его деформация, и обрабатывают пленкообразующим раствором. Температура нагрева зависит от состава стекла и составляет 600—750 °С. Время нагревания подбирают таким образом, чтобы не допустить деформацию стекла. Обработку ведут в камере пленкообразования 15—20 с, как правило, одной стороны стекла. Камера пленкообразования снабжена отсасывающей вентиляцией. Распылители либо устанавливают в камере неподвижно или им придается качательное движение в вертикальной плоскости для более равномерного распределения раствора. Обработанное стекло выводят из камеры и охлаждают на воздухе или обдувают сжатым воздухом для получения закаленных изделий.

Большое внимание уделяется состоянию поверхности, для чего стекла специально отбирают с бездефектной поверхностью, тщательно моют горячей водой, а если поверхность сильно загрязнена, то ее дополнительно очищают слабым раствором соляной кислоты. Вымытое стекло перед поступлением в печь протирают чистой салфеткой, смоченной этиловым спиртом. Размер обрабатываемого стекла (максимальный) 2000X1000 мм. Этот способ нанесения пленок широко распространен в нашей стране и за рубежом при производстве технических стекол.

Для получения строительных стекол целесообразно оксидно-металлические пленки наносить по второму варианту, т. е. непосредственно на горячую свежеотформо - ванную поверхность стекла в машинах вертикальной (ВВС и БВВС) или горизонтальной выработки (флоат, прокатка).

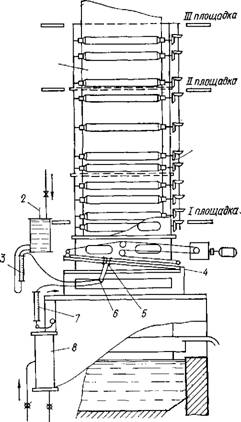

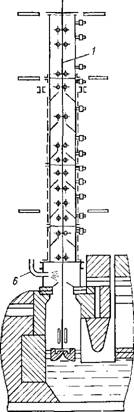

При нанесении пленки на ленту стекла в процессе ее формования в машине ВВС раствор распыляют в зоне соединительного звена машины ниже первой пары валиков (рис. 18.1). Лента стекла в этой части машины имеет температуру 600—650 °С, достаточную для пленкообра - зования. Раствор распыляют с помощью простой установки, представляющей собой механизм на каретке, несущий распылитель и сообщающий ему возвратно-поступательное движение поперек ленты стекла со скоростью 25—30 м/мин. Установка снабжена двумя системами вентиляции: локальной, отбирающей дымы в зоне плен - кообразования, а также двухъярусной общей вентиляцией на первой и второй площадках машин ВВС.

Нанесение пленок на светорассеивающее и узорчатое стекла, получаемые на машинах горизонтального проката, а также на стекло, формуемое на расплаве металла, осуществляют сразу после формования ленты стекла (за прокатными валиками, если это прокатное стекло). Распылитель раствора располагают над движущейся свеже- отформованной лентой стекла в том участке, где ее температура составляет 650—800°С. Распылитель совершает возвратно-поступательные движения по направляющей

|

Рис. 18.1. Схема машины ВВС с установкой для нанесения пленкообразующих Растворов на леиту стекла I — лента стекла; 2— емкость с пленкообразующим раствором; 3 — расходомер для раствора; 4 — линейка, несущая каретку; 5 — каретка с форсункой для распыления раствора; 6 — форсунка; 7 — расходомер для воздуха; 8 — фильтр для воздуха |

|

|

Поперек ленты стекла. Скорость движения распылителя строго синхронизирована со скоростью формуемой ленты стекла. Сверху над распылителем располагается вентиляционное устройство, забирающее отработанные дымы. Основные технологические параметры при нане - сении^оксидно-металлических пленок на стекло приведены в табл. 18.1.

|

Таблица 18.1. Технологические параметры при нанесении оксидно-металлических пленок на стекла и изделия

|