ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ПРОИЗВОДСТВО ПЛОСКОГО ТРИПЛЕКСА

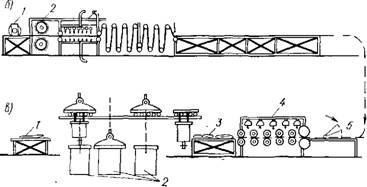

Известны различные способы производства плоского триплекса, но на практике в основном используют прогрессивный, вальцовочный способ. Этот способ включает следующие технологические операции: подготовку стекла, подготовку пленки, составление трехслойного пакета (пакетирование), вальцевание, прессование и фацетиро - вание (рис. 17.9).

Подготовка стекла (рис. 17.9,а). Заготовки плоского стекла, поступающие в производство триплекса, подвергаются мойке 1 %-ным раствором тринатрийфосфата (ЫазР04), который затем смывают теплой водой (40°С). Мойку с последующей сушкой теплым воздухом производят в моечно-сушильных конвейерах непрерывного действия. После мойки и сушки чистое стекло с обезжирен-

|

|

|

' птио U. U.737 ТЗ ФТТІЮ TTD ТУО ГГС ЖАХЛЛАА4 |

|

5 Q у Q

|

Рнс. 17.9. Схема технологического процесса изготовления триплекса

А —- подготовка стекла: 1 — подача заготовки; 2 — мытье раствором; 3 — сушка воздухом; 4 — резка по шаблонам; 5 — контроль качества стекла перед трнплексованнем; б— подготовка пленки; 1 — размотка рулона 2 — очистка щетками; 3 — мытье раствором; 4 — сушка воздухом; 5—нормализация; S — резка на полотнища; 7 — вырезка форматов по шаблонам; 8— контроль качества пленкн; в — триплексованне: 1 — контроль качества продукции; 2 — прессование в автоклаве; 3 — закладка в мешок н вакуумнзацня; 4 — прогрев и сжатие пакетов (вальцевание); 5 — складывание двух стекол и пленкн в пакет (пакетирование)

|

|

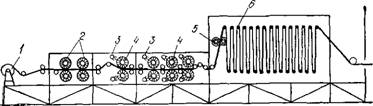

Рнс. 17.10. Люлечно-еушильный конвейер для бутафольной пленки 1 — размоточный вал; 2 — сухие щеточные барабаны; 3 — водяные душн; 4 — моющне щеточные барабаны; 5 — отжимные тканевые пленкн; 6 — валики

Сушильной секцнн

Ной поверхностью поступает на раскрой и резку по шаблонам на форматы заданного размера и контура.

Заключительной операцией является контроль качества заготовок. Стекла со шлирами и камнями непригодны для производства триплекса, так как эти пороки приводят к разрушению стекла в процессе прессования. Стекла с такими пороками, как пузыри, мошка, волнис

тость, полосность и т. п., можно использовать для производства триплекса, но с ограничениями, определяемыми техническими условиями на качество готовой продукции. Подготовленное таким образом стекло поступает на пакетирование.

Подготовка пленки (рис. 17.9,6). Поступившую на завод пленку, свернутую в рулоны, очищают от бикарбоната натрия, которым пересыпают пленку от слипания, а также от других загрязнений, затем тщательно промывают, высушивают и разрезают на форматы. Для очистки, промывки и сушки пленки применяют моечно-су - шильный конвейер (рис. 17.10), в котором обе поверхности пленки обрабатывают сухими и моющими щеточными барабанами и сушат в камере теплым воздухом.

Техническая характеристика моечно-сушильного конвейера для бутафольной пленки

Габаритные размеры, мм............................................. 15 000Х1765Х

Х2500

TOC o "1-3" h z Рабочая ширина, мм............................................................ 1100

Скорость движения пленки, м/мин.... 1,3 Сухие и моечные (мокрые) щеточные барабаны:

Наружный диаметр, мм..................................... 160

Скорость вращения, мин-1................................. 82

Количество подаваемой воды, л/мин... 16 Температура воды в секциях, °С:

I.................................................................... 30

I I............................................................. 10

II I................................................................................. 10

Число валиков сушильной секции:

Верхних............................................................. 22

Нижних............................................................................... 19

Продолжительность процесса, мин... 30

Температура сушки, °С....... . 20—26

Остаточная влажность пленки, % ... . 0,9—1,1

Пленку режут ножницами с электромагнитным приводом по шаблонам на листы определенного формата, которые после контроля качества поступают на пакетирование.

Пакетирование заключается в складывании вручную двух листов стекла и в прокладывании между ними бутафольной пленки. Размер листа пленки обычно на 2— 3 мм больше формата стекла. Стекло пакетируют при температуре 17°С и влажности воздуха 50%. Работу выполняют на столах с нижним подсветом.

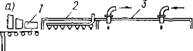

Вальцевание (допрессовка) производится прокаткой пакетов на вальцовом конвейере. Сначала пакеты прокатывают двумя парами холодных вальцов при температуре 10—15 °С. Затем пакеты проходят последовательно пять нагревательных камер, где происходит горячая прокатка их шестью парами вальцов. Температура нагрева, °С: в первой камере 60, во второй 70, в третьей 80, в четвертой 90, в пятой 100. Общее время прокатки 30 мин. Скорость движения пакетов 0,75 м/мин. Вальцы обтянуты резиной и создают удельное давление 3,92Х ХЮ5 Па. Длина конвейера 11,8 м. Рабочая ширина 0,9 м. Производительность конвейера 20 м/смену, или 600 м2 пакетов в сут.

Провальцованные пакеты укладывают в резиновые мешки и подвергают вакуумизации. Эта операция необходима для полного удаления воздуха, находящегося в промежутках между пачками, иначе при прессовании образуются воздушные прослойки или пузыри. Для удаления воздуха имеющийся на резиновом мешке патрубок соединяют с вакуумным насосом, создающим остаточное давление (1,06—1,33)104 Па. Благодаря образовавшемуся разрежению внутри мешка наружное атмосферное давление достаточно сильно прижимает листы друг к другу, к тому же вакуумный насос отсасывает оставшийся между стеклом и пленкой избыточный воздух. Под- прессованные таким образом листы без опасения сдвига относительно друг друга должны передаваться на прессование без длительного разрыва во времени. На прессование пакеты поступают в мешках или без них.

Прессование (автоклавная обработка) является завершающей операцией склеивания трехслойного стекла. Пакеты помещают на тележку-этажерку и подают в водяной автоклав. В автоклав помещается одновременно до 100 м2 пакетов. Помещенные в автоклав пакеты подвергают предварительному нагреву без давлення до температуры 98—100 °С в течение 5—10 мин или, как это встречается на практике, пакеты перед автоклавом подогревают в специально предназначенной для нее камере до 40—60 °С. Это необходимо, во-первых, для предохранения стекла от резкой смены температуры и, во - вторых, имеет целью несколько размягчить пленку для лучшей склейки. Затем прессуют в течение 50—60 мин под давлением 1,81-10® Па при температуре 98—105 °С. После прессования пакеты извлекают из автоклава и охлаждают в течение 10 мин на воздухе.

Фацетирование, т. е. механическую обработку краев триплекса, осуществляют водопесчаной смесью на обычных фацетных станках («шайбах»), представляющих собой массивные диски диаметром 700—1100 мм, вращающиеся со скоростью 200—220 мин-'. Триплексованное стекло выпускают обработанной с различной кромкой. В процессе обточки края триплекса создают либо притуплённую кромку, либо прямую фаску, а также делают край полуваликом или валиком. Такая обработка края определяется техническими условиями крепления триплекса в создаваемом остеклении.

В некоторых зарубежных странах, например в Чехословакии, триплекс изготовляют не из заранее нарезанных форматов стекла, а из крупных листов, которые затем разрезают по шаблонам на форматы. Чтобы разрезать такое стекло, на оба листа триплекса алмазом наносят линию надреза. По этой линии стекло прогревают для размягчения пленки, которую затем разрезают острым ножом. После этого триплекс подвергают фацетированию.

Контроль качества. Сопротивление удару определяют свободным падением на лист стекла стального шара массой 800 г с высоты 1 м. При этом на листе могут образовываться лишь поверхностные радиально-круговые трещины. Общая масса отделившихся крошек должна составлять не более 0,3 % массы образца, размер крошек должен быть не более 5 мм.

Светопропускание триплекса устанавливают при помощи фотометра с селеновым фотоэлементом и корреги - рующим светофильтром. Требуемое светопропускание — не менее 84 %.

Теплостойкость триплекса определяют путем выдерживания его в термостате при температуре 60 °С в течение 48 ч. После этого не должно наблюдаться заметного изменения цвета и уменьшения светопрозрачности.

Светостойкость триплекса определяют при помощи облучения ртутно-кварцевой лампой в течение 48 ч на расстоянии 25 см. После облучения цвет и прозрачность триплекса не должны изменяться.

Полосность в триплексе допускается в такой степени, чтобы под углом более 25° не наблюдалось искажения поверхности.