ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ПРОИЗВОДСТВО НЕПРЕРЫВНОГО ВОЛОКНА

Непрерывное стеклянное волокно применяют для изготовления стеклотканей, стеклопластиков, гидроизоляционных изделий. При выборе составов стекол руководствуются тем, что их выработочные свойства должны удовлетворять технологическим требованиям процесса формования, а физико-химические свойства — условиям эксплуатации. Так, рабочий интервал вязкости, при котором устойчиво протекает процесс вытягивания нитей, составляет 102—103 Па-с, верхний предел кристаллизации стекла должен быть ниже температур, соответствующих рабочему интервалу вязкости.

Стеклянные волокна отличаются достаточно высокими физико-химическими свойствами: они характеризуются большой прочностью на разрыв, высоким модулем упругости, малой гигроскопичностью, высокими диэлектрическими свойствами, достаточной химической устойчивостью и влагостойкостью. Эти свойства стекловолокну должны придать стекла, предназначенные для их изготовления.

В производстве основных видов изделий из непрерывного стеклянного волокна используются бесщелочные

Алюмоборосиликатные стекла следующего состава (% по массе) : Si02—54; А1203—14,5; В203—10; СаО —16,5; MgO — 4; NaO — не более 0,7; F — до 0,5. Для изготовления фильтровальных тканей используют волокна, изготавливаемые из щелочных стекол состава (% по массе): Si02—64,5; R203—6,3; RO — 16; R02—9,5; Mn304— 1,7; Zr02—2.,

Непрерывное волокно, предназначенное для защиты от действия рентгеновских и радиационных излучений,, изготовляют из многосвинцовых и многоборных, стекол. Для получения высокопрочных стеклянных волокон применяют магнийалюмосиликатные стекла. Физико-химические свойства некоторых видов стекол, применяемых для производства непрерывного стеклянного волокна,, приведены в табл. 24.1.

|

Стекло |

Таблица 24.1. Физико-химические свойства некоторых видов стекол, применяемых для производства стекловолокна

|

Температурный коэффициент ли |

2-3" £ а> S. E |

Л (н И о |

GS Н к |

Диэлектрическая постоянная при частоте ЮТц |

Химическая устойчивость, % |

|

|

Нейного расширения, |

К « s s Н а° |

Плоти кг/м3 |

Т 2 я о « ч О v |

0,02н h2so, |

Н2о |

|

|

60 |

830 |

2596 |

1,548 |

6,43 |

0,1 |

0,003 |

|

87 |

710 |

2465 |

1,512 |

7,93 |

0,03 |

0,028 |

|

— |

— |

4300 |

— |

— |

0,285 |

0,001 |

|

Бесщелочное алюмобороси- ликатное Натрий-каль - цийсиликатное Многосвиицо - вое силикатное |

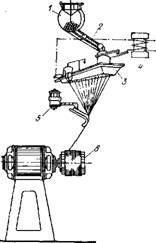

Непрерывное стекловолокно для стеклотканей изготовляют по схеме, представленной на рис. 24.1. В электропечь, изготовленную из платинородиевого сплава, автоматически загружают шарики из стекла соответствующего состава, определенной массы (10 г) и диаметра (19 мм), изготовляемые на автоматах АСШ.

|

385 |

В электрической печи стекло плавится и приобретает ту степень вязкости, которая необходима для нормального процесса вытягивания волокна. В дне печи имеются 50 — 200 фильер (отверстий) диаметром 1—2 мм. Расплавленная стекломасса под влиянием собственной массы вытекает из фильер в виде тонких струек и вытягивается усилием вращающегося барабана со скоростью 3000 м/мин и выше. До попадания на этот барабан пучок параллельных волокон смачивают замасливателем,

25—468

|

Рис. 24.1. Схема установки для вытягивания волокна |

J — бункер; 2 — лоток; 3 — электропечь; 4 — трансформатор; 5 — замасливающее устройство; 6 — съемная катушка

Например парафиновой эмульсией, и формируют в одну нить, которая наматывается на съемную катушку. Подобные катушки (бобины) направляют к текстильным машинам на выработку тканей. Производительность установки при выработке волокна диаметром 5—7 мк достигает 50 кг/сут, диаметром 10 мк—150 кг/сут.

Для выработки непрерывного стеклянного волокна применяют также высокопроизводительные стекло - прядильные агрегаты СПА-бс и СПА-3, которые объединяют несколько установок. В таких агрегатах нить автоматически перезаправляется без нарушения процесса вытягивания волокна.