ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ПОДГОТОВКА СЫРЬЕВЫХ МАТЕРИАЛОВ

Одно из главных направлений технического прогресса в стекольной промышленности — снабжение ее сырьем постоянного химического и зернового состава, полностью подготовленным для подачи в шихту. Подготовка сырья должна производиться на фабриках, действующих на крупных месторождениях. В настоящее время введены в действие четыре фабрики по выпуску обогащенных песков; остальные же сырьевые материалы и пески других месторождений должны проходить подготовку на местах потребления.

Поступившее к потребителям сырье прежде всего проходит приемочный контроль химического и зернового состава и проверку на наличие загрязняющих примесей; этот контроль проводится по специальным инструкциям. Так как сырье (песок и кусковые материалы) загружают в транспорт навалом и они могут загрязниться

6-468 при перевозке по железной дороге, to следует контролировать не только чистоту сырья, но и чистоту железнодорожных вагонов. Особенно опасны загрязнения хромовой рудой или хромитами, образующими в стекле нерастворимые черные включения. Если контроль показал, что материалы по своему качеству соответствуют требованиям ГОСТ или ТУ, их разгружают и помещают в склады или специальные хранилища.

В настоящее время действуют два типа цехов по подготовке сырьевых материалов и приготовлению шихты, называемых составными, или шихтными цехами. В некоторых цехах, сооруженных по более ранним проектам, материалы хранят на складах, расположенных отдельно от здания составного цеха. В современных цехах склады являются отделениями шихтных цехов, их размещают в одном с ними здании и предназначают для хранения и обработки материалов.

Помещение таких складов разделено поперечными стенками на отсеки для хранения разных материалов. Сырье поступает на склады по путям, проложенным вдоль складов (снаружи или внутри), и передается на обработку грейферными кранами. Высота укладки в отсеках песка и кусковых материалов 7—7,5 м, а поступающих в мешках материалов, располагаемых штабелями, — до 5 м. В складе принято держать запас сырьевых материалов в размере 15—30-суточной потребности; при сезонном поступлении материалов необходимо делать 5—6-месячный их запас. Сыпучие материалы в мешках перед передачей их на обработку растаривают с помощью специальной машины УРМ-1 производительностью до 16 т/ч.

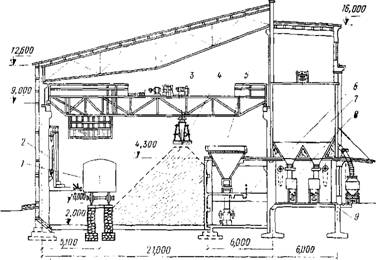

В современных цехах вне основного здания склада хранят только соду и токсичные материалы. Соду разгружают в бетонные силосы — «банки» диаметром до 12 м и вместимостью до 3000 м3. Токсичные материалы хранят в помещениях, оборудованных по специальным инструкциям. Поперечный разрез современного механизированного склада сырья показан на рис. 4.1.

Для получения стекломассы постоянного химического состава разные сырьевые материалы при хранении и обработке не должны смешиваться между собой (за исключением специально приготавливаемых смесей). Поэтому каждый компонент шихты хранят и обрабатывают на самостоятельной технологической линии.

Подготовка песка. Необогащенный песок обычно пе-

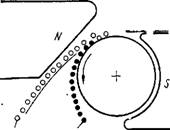

Рис. 4.2. Схема минерализации воздушного пузырька при флотации

1 — пузырек воздуха; 2 — реагент; 3 — минералы; 4 — вода

Ревозят навалом в саморазгружающихся или обычных железнодорожных вагонах. Обогащенный песок перевозят затаренным в мешках или в вагонах, оклеенных изнутри бумагой. В цикл обработки песка входят его обогащение или усреднение, сушка и просеивание.

В современном производстве листового и технических стекол пески часто обогащают, чтобы удалить из них посторонние, в том числе ожелезненные, примеси и пылевидные фракции. В результате обогащения пески приобретают постоянный химический состав. Обогащают пески преимущественно методами флотооттирки и магнитной сепарации. Пески, в которые оксиды железа приносятся только глиной, обогащают промывкой. Легче всего обогащаются пески с высоким содержанием ок-

|

Рис. 4.1. Механизированный склад сырья (поперечный разрез) 1 — железнодорожный вагон; 2 — механический разгрузчик сырьевых материалов; 3 — грейферный кран; 4 — штабель сырья; 5 — приемный бункер; 6 — дробилка; 7 — бункер подготовленного сырья; 8—автоматические весы; 9 — конвейер для сборки шихты |

|

|

|

Г |

6* 83

сидов железа (более 0,05 % по массе). Для получения особо чистых по содержанию железа песков (Fe203< <0,01 %) из исходных песков с содержанием Fe203 0,03—0,05 % по массе применяют так называемое глубокое обогащение.

Флотооттирка — это комбинация двух методов обогащения — флотации и оттирки. Флотация позволяет удалить из песков зерна загрязняющих минералов — легких (плотностью менее 3000 кг/м3 — глауконита, слюды, частично полевых шпатов) или тяжелых (корунда, кианита, циркона, хромитов и др.). При этом методе используется разница в способности зерен кварца и инородных минералов к смачиванию их поверхности водой. Зерна чистого кварца хорошо смачиваются — они гидрофильны, а тяжелые минералы (носители железа) практически не смачиваются — они гидрофобны, особенно в присутствии некоторых органических веществ (флотационных реагентов или реагентов-собирателей), адсорбирующихся на их поверхности.

Для проведения флотации песок с водой перемешивают до получения жидкой кашеобразной массы — пульпы, добавляют в нее поверхностно-активный реагент (вспениватель) и продувают воздухом. В пульпе образуется пена из воздушных пузырьков, к поверхности которых прилипают зерна гидрофобных минералов (рис. 4.2). Пену сливают с поверхности пульпы вместе с уносимыми ею загрязнениями, а чистый песок оседает.

При продувании воздухом пульпа энергично перемешивается, зерна кварца трутся одно о другое, при этом с их поверхности сдираются пленки гидрооксидов железа (лимонита), как более мягкие по сравнению с кварцем. Этот механический процесс носит название оттирки. Комбинация двух описанных процессов—флотации и оттирки — позволяет из некоторых песков удалить до 90 % оксидов железа.

Технологический процесс флотооттирки состоит из следующих операций: разрушение комьев песка (дезинтеграция) и приготовление пульпы, оттирка пленки с последующим удалением загрязнений (обесшламливани - ем), разделение песка и тяжелых минералов флотацией, новое обесшламливание, промывка пульпы и ее обезвоживание.

Соотношение песка и воды в пульпе для флотации составляет. 1 : 2,33 (плотность пульпы 1,26 т/м3). В зимнее время воду берут нагретой до 35—49 °С. Оборудование для приготовления пульпы включает контактные чаны с мешалками и грохоты мокрого грохочения или же скрубберы-бутары типа СБ-1.3 производительностью по сухому песку до 35 т/ч.

После оттирки пленки гидрооксидов железа в контактном чане с вращающимся импеллером пульпа подается в многокамерную флотационную машину. Импеллеры машины вращаются со скоростью 240—320 мин-'. В первых камерах флотационной машины сливом через борта камер удаляется шлам от оттирки. В последующих камерах пульпу разбавляют водой до содержания в ней твердого 25 % по массе, слабо подщелачивают содой и флотируют при температуре пульпы 18—20 °С в течение 30—60 мин в присутствии флотационного реагента — сульфатного мыла (отхода производства целлюлозы). Производительность по пульпе одной камеры флотационной машины вместимостью 2,5 м3 составляет 3,5—6 м3/мин, расход сульфатного мыла в виде 5 °/о-иого водного раствора — 0,5—1 кг на 1 т песка. Из последней камеры флотационной машины осевший обогащенный песок (камерный продукт) с содержанием 40 % твердого поступает в контактный чан, разбавляется чистой водой и передается для сгущения и обесшламливания в классификатор — реечный или гидроциклон. Производительность гндроциклона марки 500 Уфимского завода горного оборудования по пульпе 50—170 м3/ч. После классификатора песок поступает на обезвоживание.

Пески обезвоживают на вакуумных ленточных или дисковых (план) фильтрах, для чего под фильтровальной тканью с помощью вакуум-насосов создают разрежение (78,5—118) -102 Па. Производительность— до 7 т/(м2-ч).

После обезвоживания песок сушат чаще всего во вращающихся сушильных прямоточных барабанах, отапливаемых газом или жидким топливом. Песок загружают в верхнюю часть барабана, в поток газов с температурой 800—900 °С, поступающих из топки или горелки. Выходящие газы с температурой 150—200 °С отсасываются эксгаустером в мультициклон для осаждения пыли. Производительность барабанов зависит от влажности песка: за 1 ч в них можно испарить до 100 м3 влаги. 1

В последние годы для сушки песка используют вертикальные трубы-сушилки, в которых песок сушится в скоростном восходящем потоке горячих дымовых газов, отсасываемых вверху сушила. Производительность труб-супшлок до 25 т/ч; высушенный песок осаждается в циклоне, а затем поступает на хранение в бункер. Применяют также сушила кипящего слоя, в которых песок обрабатывается над решеткой, через которую противотоком поступают горячие дымовые газы, и удаляется из сушила через боковой разгрузочный карман. Производительность установки также до 25 т/ч песка с влажностью 0,1 %. Песочную пыль осаждают в мультициклоне. В обоих типах сушил температура горячих газов 750— 800 °С.

Из всех высокотемпературных сушилок песок выходит с температурой до 90 °С, поэтому его необходимо охлаждать. Для этого предназначены охладительные кам'е - ры с трубчатыми водяными холодильниками. Охлажденный песок просеивают на вибрационных грохотах или барабанных ситах-буратах. Для песка принята сетка № 08

(81 отверстие на 1 см2). После просеивания песок поступает на хранение в бункера или силосы.

Если используемые пески не подвергаются обогащению, но вместе с тем они недостаточно однородны по химическому составу, их следует перемешивать крупными партиями— усреднять. Лучший способ усреднения — послойный. Он заключается в следующем: каждую вновь поступившую партию равномерно рассыпают поверх ранее прибывшей, образуя таким образом многослойный штабель, от которого за

Тем с помощью грейфера отделяют порции песка по вертикали так, чтобы в каждую порцию попали все слои. Если имеющаяся площадь складов мала для послойного усреднения, прибывающие партии рассыпают на отдельные кучи, а затем, забирая песок из каждой кучи поровну, насыпают общие штабеля, которые несколько раз пересыпают иа новое место.

Магнитная сепарация. Пески, содержащие в качестве основной части железистых примесей минералы, способные намагничиваться (магнитные минералы), очищают с помощью магнитной сепарации. К магнитным минералам относят магнетит, титаномагнетит, пиролюзит, гематит и т. п. Схема магнитной сепарации показана на рис. 4.3. Для очистки стекольных песков пригодны ин - дукционно-роликовые и барабанные сепараторы с напряженностью магнитного поля до 1,2 мА/м, например 163- СЭ и 164-СЭ. Магнитной сепарацией очищают сухие, просеянные пески. Ее применяют и после флотооттирки для удаления из флотированных песков остаточных зерен сильно магнитных минералов или металлического железа от оборудования.

Химическому обогащению подвергают пески, используемые в производстве особо чистых стекол, которые должны содержать тысячные доли примесей оксидов железа. Оно заключается в обработке песков нагретыми кислотами (первый метод) или растворами кислых солей, например горячей серной кислотой или смесью щавелевой кислоты и кислого щавелевокислого натрия NaHC204 (второй метод), с последующей промывкой. Эти методы получили распространение в некоторых зарубежных странах, но они дороги, ведут к загрязнению воздушной среды и требуют сложного оборудования для очистки промывочных вод и поглощения газовых выбросов.

|

|

|

2 |

|

Рис. 4.3. Схема магиитиой сепарации |

|

І |

|

•о-"*p*nlnf9iff |

|

I — магнитные зерна; 2—немагнитные зериа |

В СССР разработан новый метод глубокого обогащения стекольных песков — акустический, равноценный химическому обогащению. По этому методу исходные пески с содержанием Fe2O3<0,l % обогащаются до остаточного содержания этого оксида 0,015—0,02 %,

Для этого пульпу с соотношением песок : вода = 1:4 подвергают перед флотацией действию звуковых колебаний, создаваемых в гидродинамических роторно-пульсационных аппаратах РПА оригинальной советской конструкции. Затем пульпу обесшламливают и передают на флотацию. Акустическая установка успешно работает на Еганов - ской обогатительной фабрике.

Подготовка доломита, известняка и мела. Схемы обработки доломита и известняка обычно аналогичны. Если эти материалы поступают на завод в виде глыб, их дробят, сушат, размалывают, просеивают и очищают с помощью магнитной сепарации. Если их поставляют в виде мелкого щебня (до 5 см), дробление не производят. Не дробят также и мел—его сушат, размалывают в молотковых или роторных мельницах и просеивают без последующей магнитной сепарации, так как молотый мел не сыпуч.

Крупнокусковой доломит и известняк переносят из отсеков склада грейферным краном в приемные бункера, откуда их лотковыми питателями подают в щековые дробилки.

Доломит и известняк дробят на куски величиной 4— 5 см, удобные для сушки и размола. Сушат эти материалы в таких же сушильных барабанах, что и песок, до конечной влажности не более 1 %• Производительность барабанов в этом случае ниже, чем при сушке песка, так как карбонатные материалы во избежание их термической диссоциации сушат при низкой температуре (не выше 400 °С).

В-последние годы ведутся работы по использованию в шихте обожженных доломита и известняка, диссоциировавших до СаО и MgO. Обжиг ведут с высокой интенсивностью в установках кипящего слоя.

Тонкий помол карбонатного сырья производят в молотковых дробилках или шаровых мельницах. Молотковые дробилки компактны и производительны (12—15 т/ч), но дают зерна более крупных размеров (1—8 мм), чем шаровые мельницы. Для доломитов и известняков применяют чаще всего мельницы марки 1456, длиной 5 м и диаметром 1,5 м, дающие до 7 т/ч материала с тониной помола 0,08 мм. Производительность шаровых мельниц можно значительно увеличить, если молоть доломит и известняк до размера зерна 1,5—2 мм. Такой помол материалов, по данным исследований, не ухудшает однородность шихты и качество получаемого расплава.

В настоящее время расширяется применение для помола карбонатных материалов мельниц, работающих по принципу самоизмельчения, например типа «Аэрофол». В этих мельницах в качестве дробящей среды используются собственно материалы, загруженные в мельницу. Производительность таких мельниц более 60 т/ч.

Молотые материалы просеивают на вибрационных грохотах или ситах-буратах. Для доломита и известняка пользуются сеткой № 09 (64 отв/см2), а для мела — сеткой № 11 (49 отв/см2). Отсевы материалов поступают обратно в мельницы или дробилки для домола, а фракции, прошедшие через сетки, — в бункера. После просеивания доломит и известняк очищают от включений аппаратурного железа на сепараторах барабанного типа (пригодны для этих целей слабые сепараторы марки БМ).

Подготовка щелочесодержащих сырьевых материалов.

Кальцинированная сода (легкая и тяжелая), а также сода нефелинового производства представляют собой порошки или мелкие гранулы, которые перед отвешиванием и подачей в шихту следует только просеять. Они поступают на стекольные заводы упакованными в бумажные мешки или россыпью в специальных автомобилях или вагонах-содовозах. Второй способ перевозки более современен и удобен для механизированной разгрузки материалов.

В зависимости от конструкции склада соду разгружают в отдельные отсеки или бетонные силосные банки, обычно рассчитанные на 15-суточный запас. Внутри завода соду, поступившую в мешках, разгружают и перевозят электропогрузчиками, на складе растаривают с помощью машин УРМ-1, а затем передают на контрольный просев и в бункер. Соду, поступившую россыпью, разгружают и транспортируют с помощью пневмотранспорт - ных установок нагнетающего или вакуумного действия. Сода переносится воздухом в плотном слое в силосные банки, а оттуда тем же способом на просев. На пути к ситам ее осаждают из воздушного потока в приемные бункера с циклонами, а несущий воздух очищают от содовой пыли в рукавных фильтрах, пыль возвращают в бункера, а воздух — в процесс.

Соду просеивают на грохотах или виброситах с двойными сетками, имеющими для легкой соды сетку № 1,3 (49 отв/см2), а для тяжелой сетку № 1,4 (16—25 отв/ /см2). Просеянная сода поступает в расходный бункер, а отсевы домалывают в молотковой дробилке. Во избежание слеживания соды в силосах их дно продувают воздухом (аэрируют).

Искусственный сульфат натрия с химических заводов поставляют затаренным в мешки. Схема его обработки такая же, как соды. Гораздо большего труда доставляет обработка природного сульфата. Этот материал (особенно аральский сульфат) поставляют на заводы сезонно и нередко хранят под открытым небом. Увлажнившийся сульфат после дробления его кусков в валково - зубчатой дробилке сушат в барабане при высокой температуре (650—750°С), чтобы он не успел расплавиться и налипнуть на стенки сушильного барабана. Затем его измельчают в молотковой дробилке, просеивают на сите № 12 (36 отв/см2) и передают в расходный бункер. Отсевы возвращают на домол.

Подготовка восстановителя. Мазут по мазутопроводу перекачивают прямо в отделение смешивания шихты. Каменный уголь или коксик измельчают в молотковой дробилке, просеивают через сито № 09 (64 отв/см2) и транспортируют в расходный бункер предпочтительно герметически закрытым вакуумным пневмотранспортом.

Подготовка глиноземсодержащих материалов. Полевошпатовый концентрат и пегматит поступают на завод в молотом виде, в бумажных мешках. Их обрабатывают подобно соде и заводскому сульфату натрия, т. е. растаривают, просеивают через сита №№ 07; 06 (100— 121 отв/см2) и транспортируют в расходные бункера. Для перемещения этих материалов на многих заводах используют пневматический транспорт.

Подготовка стекольных отходов и боя. Стекольный бой образуется как неизбежные отходы при производстве разных изделий (в частности, при порезке листового стекла на заданные размеры), а также в результате растрескивания изделий. Его вторично используют в качестве необходимого компонента стекольной шихты.

В производстве листового и технического стекла применяют бой стекла того же состава, что и стекломасса из шихты; чаще всего—это «обратный» бой своего же производства. Бой собирают с разных участков производства в одно хранилище, сортируют на конвейерах, отделяя посторонние загрязнения, иногда промывают и сушат на них или в барабанах. Желателен размер кусков боя 30—60 мм во избежание их зависания в бункерах, а также для облегчения перевозки и загрузки в печи. Поэтому бой дробят; затем его пропускают через магнитный сепаратор и подают в расходный бункер. Насыпная плотность дробленого боя 1800 кг/м3.

Транспортируют бой чаще всего ленточными (иногда пластинчатыми) конвейерами. Измельчают бой в роторных, роторно-щековых или молотковых дробилках, снабженных отсосом образующейся стеклянной пыли. Рабочие органы дробилок выполняют из твердых сталей или наваривают твердыми сплавами, так как мелкий стеклобой — сильный абразив. Хорошо зарекомендовала себя при дроблении стеклобоя роторная дробилка ДРС - 5X5 (ГОСТ 12376—71).

Подготовка других материалов. Поташ и азотнокислые соли натрия, калия, бария и аммония (селитры) поступают на производство в бочках, которые удобно растаривать с помощью специальной машины УРБ-1. Так как эти материалы сильно комкуются, их при просеивании протирают через сита № 1,4—1,2 (16—36 отв/ /см2) с помощью специальной протирочной машины, на которой комковатый материал сначала продавливается шнеком через решетку, а затем протирается через сетку сита-бурат лопатками с прорезиненными пластинами. Просеянные материалы хранят в герметически закрываемых емкостях в количестве, при котором они не слеживаются.

Обработку токсичных или раздражающих материалов (оксиды мышьяка и сурьмы, фториды) производят по специальным инструкциям.