ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ОБОРУДОВАНИЕ ШИХТНЫХ ЦЕХОВ И СХЕМЫ ПРИГОТОВЛЕНИЯ ШИХТЫ

В настоящее время на стекольных заводах продолжают работать составные цехи, построенные 20—30 лет назад. Кроме того, введены в действие современные цехи с дозировочно-смесительными отделениями, принятыми в проектах вновь строящихся и реконструируемых заводов. В составных цехах, построенных по более ранним проектам, склады сырья обычно отделены от помещений, где сырьевые материалы подготавливают, хранят в готовом виде, отвешивают и готовят из них шихту. На ряде заводов имеются также отделения для обогащения песков.

Подготовленные сырьевые материалы из расходных бункеров с помощью конвейера или шнеков в комплекте с элеваторами передаются в весовое отделение и распределяются по различным отсекам одного общего секционного бункера либо по отдельным бункерам, установленным в линию. Под бункерами располагают весы. Под секционным бункером находятся одни общие бункерные весы, над которыми выведены все течки отдельных секций; материалы поочередно по рецепту отвешивают в чашу (бункер) весов. По окончании отвешивания открывают нижний затвор бункера и высыпают материалы в смеситель, установленный под весами. В отечественных составных цехах дозируют и отвешивают материалы из секционного бункера вручную или с помощью дистанционного управления.

Если расходные сырьевые бункера расположены линейно, для отвешивания материалов пользуются общими для всех материалов весами на тележке, перемещающейся под бункерами, либо индивидуальными весами, смонтированными под каждым бункером. Наименьших ошибок при дозировании и отвешивании материалов можно добиться при линейном расположении весов под каждым бункером и общим сборном конвейере. Такие линии комплектуют наиболее современными автоматическими весами, подобранными по грузоподъемности к величине отвеса каждого отдельного материала; такой подбор невозможен в случае пользования общими весами — стационарными или передвижными.

В составных цехах, построенных по старым проектам, материалы, вводимые в шихту в малых количествах (сульфат натрия, уголь и др.), нередко хранят в ларях, их отвешивают вручную на десятичных весах и высыпают на сборный конвейер или непосредственно в смеситель, поверх остальных материалов.

Современные составные цехи скомпонованы из описанного ранее механизированного склада сырьевых материалов и дозировочно-смесительного отделения, где отвешивают компоненты и смешивают их в шихту. Процесс в этих отделениях частично или полностью автоматизирован. Когда стекольные заводы переведут на снабжение сырьем, подготовленным на централизованных фабриках, подготовка материалов на механизированных складах прекратится, и составные цехи превратятся в дозировочно-смесительные цехи с автоматизированным технологическим процессом.

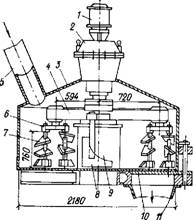

Дозировочно-смесительные отделения, а также цехи

Имеют в зависимости от производительности две или более поточные автоматические линии, состоящие из линейно-расположенных расходных бункеров с индивидуальными автоматическими весами, сборного конвейера, смесителя периодического действия и транспортного оборудования для перевозки готовой шихты к стекловаренным печам. Схема такого цеха показана на рис. 5.1. Хранение сырьевых материалов предусмотрено здесь в сило - сах. В цехе имеются две автоматические дозировочно-смесительные линии. Для песка предусмотрены два первых расходных бункера с расположенным над ними ситом-бурат для контрольного просева.

Автоматические весы типа ДВСТ Киевского завода весового оборудования отвешивают материалы шихты с точностью 0,2—0,3 % по массе. Более точные (до 0,1 %) весы типа «Транспорта» (ЧССР) установлены на некоторых стекольных заводах страны.

Материалы Дозируются на весы из бункеров с по-' мощью питателей, отвешиваются, высыпаются на сборный конвейер, поступают в смесители и смешиваются автоматически. Показания весовых головок вынесены на пульт управления весами, что позволяет контролировать последовательность и время быстрого и медленного дозирования материалов, а также конец отвешивания и опорожнения весов. Продолжительность отвешивания материалов 3—3,5 мин, их высыпания на конвейер 1,5—4 мин. Песок обычно дозируют первым, последовательность подачи остальных материалов определяется на каждом заводе индивидуально.

|

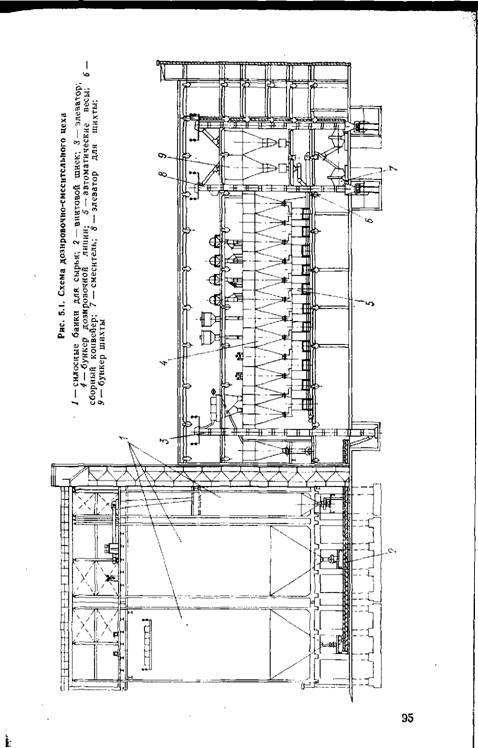

' Рис. 5.2. Смеситель C-951 1 — электродвигатель; 2 — главный привод; 3— чаша; 4 — траверса; 5 — загрузочная воронка; 6 — кронштейны мешалок; 7 — лопасти мешалок; 8 — подгребная лопасть; 9— стакан чаши; 10— затвор; 11 — разгрузочная воронка |

Каждая дозировочно-смесительная линия должна иметь два смесителя (один резервный). Стекольную

Шихту смешивают в смесителях периодического действия: тарельчатых типа «Эйрих» или модернизированных С-951 (рис. 5.2), в конусных бетономешалках С-230А или в барабанных смесителях, выпускаемых ПНР (МВ-2100).

В тарельчатые смесители (включая С-951) воду для увлажнения подают одновременно с загрузкой материалов, поэтому цикл смешивания шихты в них короче, чем в бетономешалках и барабанном смесителе.

В последнее время за рубежом широко применяют скоростные турбинные смесители. Их лопастям придается различная форма в зависимости от гранулометрии компонентов шихты. Скорость вращения лопастей до 3,5 м/с; время смешивания менее 1 мин; вместимость смесителей 150—6000 л.

После смесителей шихта поступает в промежуточные бункера хранения, обычно вмещающие 4—6-часовой запас. Их размещают в отапливаемом помещении, а чтобы не снижалась температура шихты, их держат постоянно заполненными, так как при ссыпании шихты в пустой бункер она расслаивается. Из бункеров запаса шихту перевозят к расходным бункерам стекловаренных печей ленточными конвейерами или контейнерами - кюбелями. Может быть и другая схема подачи шихты. По этой схеме шихту из смесителей высыпают прямо в контейнеры; их подают на загрузочную площадку и оставляют там до подачи шихты в загрузочные бункера печи. При такой схеме облегчается контроль качества шихты, сохраняется необходимая ее температура и уменьшается опасность расслоения.

Производительность одной автоматической линии дозировочно-смесительного отделения — 500—600 т шихты в сутки.

В производстве листового и полированного стекла в нашей стране начали переводить составные цехи на автоматическую систему управления (АСУ) технологическим процессом приготовления стекольной шихты. По одной из принятых схем АСУ включает несколько подсистем. Одна из них автоматически управляет транспортировкой подготовленных материалов в бункера дозировочного отделения. Другая подсистема автоматически по заданной программе управляет дозированием компонентов, их передачей в смесители, увлажнением и смешиванием шихты, ее передачей в бункера запаса.

Информацию о ходе процесса дает третья, информационная подсистема. Передача информации состоит из световых сигналов о состоянии и работе механизмов и весов, из аналоговых сигналов о весе компонентов, передаваемых в смеситель, а также из цифровой и графической регистрации отвесов материалов шихты, ее химического состава и времени приготовления.

На основе поступившей информации управляющая электронно - вычислительная машина четвертой (вычислительной) подсистемы

Рассчитывает химический состав каждого отвеса шихты, отклонения содержания компонентов в шихте от заданного и при недопустимых отклонениях дает команду на запрещение отвешивания. В АСУ на другом заводе предусмотрена возможность автоматического пересчета состава шихты и изменения задания весам в зависимости от химического состава сырьевых материалов. В АСУ входят централизованные пульты управления работой цехов с информационными щитами, аварийной сигнализацией и кнопками дистанционного управления программой дозирования и работой механизмов и линий.

Наряду с совершенствованием технологических схем и оборудования шихтных цехов и переходом на автоматическое управление их работой внедряются в производство новые методы приготовления шихты. В связи с высокой интенсивностью подготовки стекломассы в современных стекловаренных печах время нахождения стекломассы в печах сокращается. Чтобы получить в этих условиях высокое качество изделий, шихта должна быть особенно однородной и постоянного состава во времени. Новые методы шихтования должны обеспечить высокое качество шихты. Кроме того, они имеют цель увеличить скорость провара шихты без повышения температуры печи, устранить распыление шихты при загрузке в печь, улучшить однородность стекломассы и предотвратить быстрое разрушение огнеупорной кладки печи. К новым методам приготовления шихты относятся: методы получения уплотненной шихты и химические методы шихтования.

При переработке сыпучей шихты на уплотненный материал в виде брикетов, гранул или таблеток ее теплопроводность и скорость прогрева в печи возрастают; при этом ускоряется образование стекломассы и компенсируются затраты на уплотнение. Наибольшее распространение в последние годы получило гранулирование шихты. Промышленные установки для гранулирования эксплуатируют в Японии, США, ФРГ; они начинают работать и в нашей стране.

Этот процесс состоит в том, что влажная шихта, перекатываясь по вращающейся поверхности, образует за счет сил сцепления молекул воды комочки (окатыши), которые в результате налипания на них сыпучей шихты постепенно увеличиваются и уплотняются. Гранулирование облегчается и ускоряется при увлажнении шихты подогретым раствором NaOH, причем температура шихты должна быть выше 35°С, влажность ее— 10—12 %.

Шихту гранулируют в тарельчатых или барабанных грануляторах с наклоном к горизонту 45—50°, вращающихся со скоростью 18—24 мин-1. В зарубежных установках предпочтение отдают тарельчатым грануляторам с меньшей площадью, чем барабанные, выдающим гранулы размера 5—15 мм. Гранулы по мере готовности перекатываются поверх бортов тарели. В состав линии гранулирования входят смеситель (дезинтегратор), гранулятор и сушилка для гранул, дозаторы для раствора NaOH и воды, транспортные и обеспыливающие устройства и бункера для сухих гранул (рис. 5.3).

Прочность гранул после сушки составляет порядка 20 кг на одну

гранулу. Суточная производительность линии с тарельчатым гранулятором диаметром 5,5 м и сушильным конвейером с полезной площадью 10 м2 составляет 250 т гранул.

Новый метод непрерывного уплотнения шихты заключается в том, что слой шихты влажностью доЗ—10% по массе, переносимый конвейером, пропускают между вальцами, спрессовывающими шихту в виде таблеток, которые из - под вальцов поступают непосредственно в загрузочное устройство стекловаренной печи. Производительность прессующей установки может составить до 80 т/ч при плотности таблеток шнхты 2500— 2600 кг/м3.

Химические методы приготовления шихты имеют целью получить смесь готовых гидросиликатов, содержащих алюминии, щелочные и щелочноземельные металлы, с аморфным, коллоидально-дисперсным SiCb. Такая смесь может быть однородной и химически активной, она требует для провара более низкую температуру, чем обычная шихта. Для ее получения используют аморфные кремнезем- содержащие материалы, которые подвергают гидротермальной обработке в реакторах раствором Na2C03 или NaOH, с добавлением обожженного доломита или обожженного известняка. Готовую смесь обезвоживают и гранулируют.