ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

НЕПРЕРЫВНАЯ ВЫРАБОТКА ПОЛИРОВАННОГО ЛИСТОВОГО СТЕКЛА ФЛОАТ-СПОСОБОМ

Патент на флоат-способ принадлежит Холу и Хичкоку (США, 1902 г.), но в практику он был внедрен в 1959 г. в патентном варианте фирмы «Пилкингтон» (Англия). В настоящее время по флоат-способу в мире работает более 90 установок. Производительность одной установки составляет оптимально порядка 42 млн. м2 стекла в год в условном 2-мм исчислении. Этой производительности отвечает средний суточный съем стекломассы с ванной печи более 600 т и удельный съем до 2300 кг/ч сім2 отапливаемой площади при коэффициенте использования стекломассы 0,9. Толщина вырабатываемого стекла 2,5—19 мм.

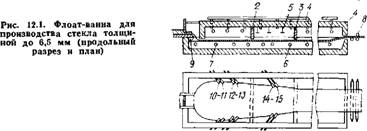

Конструкция флоат-ванн и технология выработки стекол разной толщины. Схема формования ленты стекла флоат-способом изложена в п. 9.4 и показана на рис. 9.3. Флоат-ванна (рис. 12.1) имеет длину от 45 м; ее ширина для наиболее распространенной ширины ленты 3,05—4,06 м (с бортами) в начале составляет 7 м, а в остальной части — 4—4,5 м. Ванна футерована огнеупорным материалом, стойким к воздействию расплавленного олова, и заключена в металлический кожух. Глубина слоя олова 1 в ванне 40—100 мм, масса оло-

|

|

Ва, содержащегося в ванне,— около 120 т. Боковые стены и свод ванны также выполнены из специально предназначенных для них огнеупоров. Ванна по длине разделена перегородками 2, 3 на три части, в каждой из которых поддерживают свой тепловой и газовый режим. По трубам 4 под свод ванны непрерывно подают смесь азота и водорода для защиты олова от окисления и для предотвращения образования пленки оксида олова на нижней поверхности ленты стекла. Защитная атмосфера создает в полости ванны небольшое (30—50 Па) избыточное давление и удаляется в конце ванны. Смесь, подаваемая в горячую часть ванны, содержит водорода до 8 % по объему, а поступающая в концевые части — до 15% водорода. В смеси должно содержаться по объему не более 0,00035 % кислорода, не более 0,0001 % соединений серы или углерода, не более 0,001 г/м3 механических примесей или паров воды при точке росы 60 °С. Азот и водород готовят на отдельных установках, размещаемых на заводе, и смешивают на специальной станции. Расход смеси — до 1250 м3/ч.

Под сводом ванны и внутри олова установлены электрические нагреватели 5, 6 и регуляторы 7 (см. рис. 12.1), с помощью которых поддерживают необходимые температуры стекломассы по длине и ширине ванны. Дно металлического кожуха ванны охлаждают воздухом. По бокам флоат-ванны устроены смотровые окна, которые используют также для выполнения операций по передвижению ленты во время пуска установки. После флоат - ванны размещено роликовое тянульное устройство (5), которое непрерывно оттягивает ленту из ванны и передает ее в печь отжига.

Температуру стекломассы в сливном канале перед отсекающим шибером измеряют с помощью термопары, погруженной в стекломассу на 20—25 мм, ее поддерживают около 1080 °С и регулируют с точностью ±1°С при помощи автоматической системы вдувания холодного воздуха в начале студочной части печи. На сливном лотке температура стекломассы около 1050 °С. Под сливной лоток, расположенный примерно на 150 мм выше поверхности олова в ванне, затекает стекломасса, образуя своеобразную лужу (9) (как бы горизонтальную луковицу), из которой формуется лента стекла. Эта лужа нужна для того, чтобы полотно ленты формовалось только из верхних слоев расплава, не контактировавших с материалом лотка; нижние же слои, контактировавшие с лотком, поступают на образование бортов.

Стекломасса перестает растекаться на расстоянии от л(}тка порядка 4,5 м; здесь лента достигает равновесной толщины при температуре 1025 °С. Чтобы ее полотно не сузилось чрезмерно при оттягивании, ленту растягивают в ширину роликами 10—13, установленными сверху под углом около 10° к оси ленты и придерживающими борта. В зоне роликов температура ленты 950—900°С.

При получении стекла толщиной 6,5—3 мм стекломассу в зоне между перегородками 2, 3 подогревают до температуры в середине зоны 870°С с помощью нагревателей 5 и 6 с установленной мощностью 4—5 мВт. Здесь скорость продвижения ленты возрастает, а толщина и ширина уменьшаются. Для получения стекла заданных параметров на выходе из ванны ленту дополнительно растягивают в ширину роликами 14, 15. Выйдя из зоны, лента остывает до 650 °С, и ее размеры перестают изменяться. После выхода из ванны стекло подхватывается роликовым конвейером и поступает с температурой около 600 °С в печь отжига.

Для получения ленты стекла толщиной менее 3 мм флоат-ванну делают без перегородок по газовой среде (см. рис. 9.4), поэтому температура стекла непрерывно плавно понижается по длине ванны. Ленту растягивают с применением дополнительных пар верхних роликов; при этом подбирают определенное соотношение окружных скоростей дополнительных растягивающих роликов и тянульного устройства, причем эти скорости повышены сравнительно с выдерживаемыми при выработке стекол толщиной более 3 мм.

С уменьшением заданной толщины стекла скорости движения ленты возрастают резко, а при увеличении ширины ленты несколько снижаются (табл. 12.1).

Как видно, удельная выработка флоат-стекла при толщине 2—3 мм в 15—10 раз, а при больших толщинах в 7 и более раз больше удельной выработки при вертикальном вытягивании стекла.

При выработке стекол толщиной больше равновесной

|

Таблица 12.1. Показатели выработки флоат-стекла при производительности установки 600 т/сут1

|

|

1 В табл. 12.1 нспользоваиы данные фирмы США «Гардиен Иидастриз». Бондарев К. Т. Листовое полированное стекло. М., 1978, с. 104. |

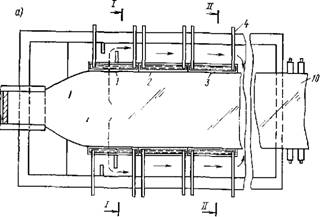

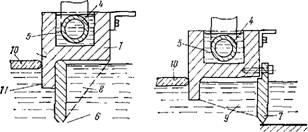

Необходимо ограничить растекание стекломассы. Для этого в ванне, имеющей по всей длине одинаковую шири-, ну, на некотором расстоянии от стен бассейна на поверхности олова устанавливают корытообразные графитовые бруски-ограничители 1—3, удерживаемые водяным холодильником 4. Для лучшего контакта с телом брусков холодильники вставлены в полости 5, заполненные оловом. Бруски опираются на дно ванны выступами 6 или пластинами 7, образующими сплошное ограждение с ребрами жесткости 8, 9 (рис. 12.2).

Стекломасса заполняет пространство между ограничителями, образуя ленту 10 заданной толщины, и продвигается вдоль ограничительных брусков к выходному концу ванны. Перед поступлением в зону ограничителей стекломассу слегка охлаждают установленными над ней

Водяными холодильниками. На выходе из зоны ограничителей температура ленты 800°С.

Отжиг ленты стекла и ее раскрой на заданные размеры. Ленту стекла отжигают в горизонтальных электрических печах отжига длиной 100—155 м. В качестве примера приведена техническая характеристика одной из таких печей.

TOC o "1-3" h z Длина отжигательной печи, м......................................... 122

Сечение канала в свету, мм (для ленты

Стекла шириной 3,3 м)......................................... 4100X118

Число транспортирующих валков........... 272 Общая максимальная мощность электронагревателей, КВт 1970

Мощность электродвигателя приводной

|

7-І |

|

Л-и |

|

////////Т;////////;/ У777777777777777, |

|

Рис. 12.2. Бруски-ограничители для производства стекла толщиной более 6,5 мм А —план; б, в—поперечные разрывы |

Станции, кВт......................................................... 125

Ширину печей отжига в свету делают на 750 мм больше ширины ленты.

Температурный режим по длине печей отжига поддерживают автоматически, для чего печи делят перегородками по газовой среде на секции с разной мощностью нагревателей. По ширине ленты допускается перепад температуры не более 10 °С.

Вследствие высокой производительности флоат-про - цесса лента стекла вносит в отжигательную печь большое количество теплоты. Чтобы успеть охладить стекло до его раскроя без необходимости в чрезмерном увеличении длины печей, современные отжигательные печи оснащают системой принудительной циркуляции воздуха в трубах-теплообменниках. По выходе из печи лента должна иметь температуру ниже 200°С; на открытой концевой части конвейера печи отжига ленту обдувают воздухом. После отжигательной печи стекло по конвейеру проходит моечную и сушильную камеры. Его моют водой, подогретой до 50—80 °С, при помощи вращающихся щеток. Для сушки используют фильтрованный подогретый воздух.

Из-за большой ширины и скорости движения ленты стекла при флоат-процессе крайне сложны и трудоемки операции ее раскроя, резки по заданным размерам с учетом имеющихся пороков стекла, съема с конвейера, складирования и упаковки листов. На современных фло- ат-линиях этими «концевыми» операциями управляют автоматически с применением ЭВМ.

При раскрое с учетом пороков стекла над движущейся лентой размещают электронные датчики, которые фиксируют расположение пороков и вводят эти данные в ЭВМ; в память последней заложены и заказанные размеры листов. Машина складывает эти сведения и выда-- ет программу механизму раскроя ленты. Если же пороки стекла при раскрое не надо учитывать, то этой операцией дистанционно управляет работник центрального пульта с учетом заказанных размеров листов. При резке ленты стекла на листы больших размеров («большие форматы»), листы отламывают способом прогибания на валике, который автоматически поднимается выше уровня конвейера после поперечного надреза ленты. Если же стекло нужно резать на листы малого размера («малые форматы»), на ленту в заданных местах наносят продольные и поперечные надрезы, но отламывают листы только при сходе с конвейера. Крупные листы устанавливают с помощью кранов в возвратные контейнеры или другую тару, а мелкие помещают в ящики-кассеты для последующей переработки.

Раскрой стекла по заданным размерам выполняют и не в автоматическом цикле. Для этого применяют механизированные резные столы, работающие от пневматического привода. Листы надрезают, отламывают и передают на резные столы автоматически.

Текущий контроль параметров выработки ленты и качества флоат-стекла. В текущий контроль вырабатываемой ленты стекла входят ежечасное измерение скорости ее движения, ширины, толщины (в трех точках) и смещения в сторону от среднего положения; каждые 2 ч просматривают ленту в торец для обнаружения микродефектов, определяют ее оптическое качество, проверяют чистоту поверхности и качество отжига; каждые 4 ч контролируют пригодность стекла для переработки на Технические изделия.

Качество флоат-стекла по оптике значительно лучше, чем стекла вертикального вытягивания, и близко к качеству механически полированного стекла. Это объясняется тем, что стекломасса, из которой формуется лента стекла, термически однородна. Она поступает по сливному лотку с уровня ниже поверхности расплава в ванной печи в полностью автономное и герметичное выработоч - ное отделение (ванну) с автоматически регулируемым постоянным режимом; уже в студочной части ванной печи постоянство температуры расплава поддерживают в пределах ±2 °С. Формование проходит в изотермических условиях сверху и снизу ленты при свободном растекании стекломассы, подвергающейся лишь слабому механическому растягиванию. Химическая однородность стекломассы также высокая, так как ее подготавливают в больших современных ванных печах - из высокостойких огнеупоров при высокой температуре ^максимальная 1560—1590°С). Несколько ухудшаются оптические качества флоат-стекла толщиной менее 3 мм из-за более интенсивного растягивания.

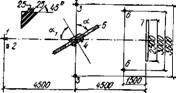

Качество флоат-стекла по оптике контролируют так называемым методом «зебры». Он заключается в просмотре через проверяемое стекло плоского ярко освещенного экрана с нанесенными на него по диагонали равномерно чередующимися матовыми черными и белыми параллельными полосами (рис. 12.3). Контролируемое стекло, вырезанное перпендикулярно направлению движения ленты, помещают вертикально в держатель со шкалой — лимбом с градуировкой в градусах, вращающийся вокруг своей оси. Контролер по

ворачивает держатель со стеклом относительно экрана под таким углом, чтобы просматриваемые линии четко искажались. Затем угол поворота изменяют до такого положения проверяемого стекла, при котором искажения пропадут или будут еле заметны. В этом положении по лимбу отсчитывают в градусах угол, образованный в горизонтальной плоскости лучом зрения контролера и перпендикуляром к плоскости листа. Этот уголаї (рис. 12.3) называют «углом падения», он составляет для флоат-стекла 25—70°, причем он тем больше, чем меньше оптические искажения. У хорошего флоат-стекла а{ не меньше 50°.

В настоящее время в производстве флоат-стекла в Бельгии для обнаружения пороков и удаления бракованной части стекла используется автоматическая лазерная система. В нее входят генератор луча, преобразователь световых импульсов в электрические сигналы и блок интерпретации, определяющий вид и расположение дефекта.

Наряду с обычными пороками подготовки стекломассы флоат-стеклу присущи некоторые специфические пороки, связанные с методом выработки: микропузыри (матовость) на нижней поверхности ленты стекла, приставшие к ней частицы диоксида олова (дросс), налет (блюм) на этой поверхности, проявляющийся после отжига и вызванный окислением до SnO металлического олова, проникшего в стекло путем диффузии. В ленте бывают также крупные открытые пузыри.

|

Рис. 12.3. Контроль качества флоат - стекла по методу «зебра» |

|

1 — контролер; 2 — пульт управления; 3 — люминесцентные лампы; 4 — держатель с лимбом н механизмом для вращения стекла; 5 — стекло; 6 — ртутные лампы; 7—экран |

Источниками микропузырей являются взаимодействие с оловом ионов серы и кислорода в контактирующей стекломассе с образованием сульфида олова, который затем с водородом газовой среды ванны дает сероводород; выделяющиеся из расплава олова раствс ренные газы — водород или пары воды. Если растворенный водород выделился в глубине олова, на контакте с огнеупором, он может образовать крупные пузыри, оставляющие на ленте открытые, иногда сквозные, полости. Для предотвращения этих пороков, строго нормируют предельное содержание кислорода не только в защитной атмосфере ванны, но и в олове, что является также важнейшим средством, позволяющим избежать образование дросса и блюма. Предельное содержание кислорода в олове допускается 0,0005 % по объему. Флоат-ванну тщательно герметизируют и поддерживают избыточное давление защитной атмосферы во избежание подсосов воздуха. В стекломассе добиваются минимального содержания остаточной серы.

|

Шенного флоат-стекла |