ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

КОВРОВО-МОЗАИЧНЫЕ ПЛИТКИ

Коврово-мозаичные плитки применяют для облицовки бетонных панелей. Размер плиток по ГОСТ 17057—80 21X21 мм, толщина 4,5 мм. Плитки изготовляют двумя способами — формованием из расплавленной стекломассы и - холодным формованием (прессовкой) из стеклянных порошков. Плитки, полученные обоими способами, наклеивают на плотную бумагу. Комплект, состоящий из плотной бумаги с наклеенными на нее мозаичными плитками, носит название ковра.

Размеры ковров и их качество регламентирует ГОСТ 17057—80. Ковры укладывают в формы для отливки бетонных панелей плитками вверх и сверху заливают раствором. Цементный раствор заходит в промежутки между торцами мозаичных плиток, и при его затвердевании плитки, торцам которых придают форму ласточкиного хвоста, оказываются прочно закрепленными в поверхностном слое цементной панели.

Технология мозаичных плиток из расплавленной стекломассы. Составы стекол. Чтобы через стекло плитки не просвечивало серое тело бетонной панели, мозаичные плитки должны быть полностью непрозрачными (глушеными). В настоящее время применяют четыре способа глушения стекла: соединениями фтора, фосфора, ликвацией и сыпучими материалами. Наиболее эффективные глушители — фториды (криолит или кремне - фтористый натрий). Соединения фосфора — двойной суперфосфат, а также концентрат апатитовой руды применяют при щелочных (15—17% щелочей) и малощелочных (5 — 6%) составах стекол. Глушеные фосфатами плитки имеют меньшую белизну, чем глушеные фтори-

дами; их голубоватый тон обусловлен недостаточной степенью глушения щелочных составов и значительным содержанием оксидов железа (0,3 — 0,4% по массе).

Недостатком глушения стекломассы с использованием ликвации являются высокие температуры варки и выработки стекла.

Для глушения мелкозернистыми сыпучими материалами, например глиноземом, можно применять любое стекло, хорошо обесцвеченное или окрашенное в массе, которое варят в ванной печи; в часть фидера, примыкающую к печи, непрерывно подают глинозем, который равномерно распределяется в стекломассе мешалками. Заглушённая стекломасса вытекает струей из очка фидера и поступает в прокатную машину. Глушение получается равномерным. Составы стекол, глушеных перечисленными способами, приведены в табл. 15.3.

Таблица 15.3. Составы глушеных стекол

Содержание оксидов в стекле, % по массе

|

Оксиды |

|

Глушение соединениями фтора |

|

Глушение ликвацией |

|

Щелочное стекло |

Глушение соединениями фосфора

Малощелочное стекло

Si02

В2о3

А1203 СаО MgO Na20+K20 F'

|

70 7 2,5 16 4,5 |

|

66 4,5 4 2 16 7,5 |

|

56 1.7 4,5 17,5 6 6.8 7,5 |

|

68,5 1,5 25,3 3,2 1,5 |

Р2Ов

Варка стекол. В зависимости от удельного съема стекломассы стекла, заглушенные соединениями фтора, варят при режиме с максимальной температурой 1350°С (съем 500 — 600 кг/сут) или с температурой 1400 — 1450 °С (съем 1200— 1500 кг с 1 м2/сут). Варку производят в ванных печах с протоком любой конструкции, выложенным из бакора; глубина бассейнов —не более 600 мм для сокращения времени пребывания стекломассы в ванне и уменьшения потерь фтора. Производительность печей 15—20 т/сут, кампания — около 1 года.

|

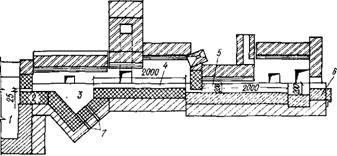

Рис. 15.12. Устройство преобразователя |

Стекла, заглушенные соединениями фосфора, варят при температуре 1470—1480 °С при съеме стекломассы 600—700 кг с 1 м2/сут. Срок службы ванной печи 1,2— 1,5 года при условии кладки ванны из бакора марки 33 и выстилки дна бакоровыми плитами толщиной 100 мм.

Ликвирующее стекло варят при температуре 1570 — 1580°С (съем 400—500 кг с 1 м2/сут). Стены бассейна выкладывают из плавленого кварца, дно — из шамотных брусьев. Глубина печей 600 — 700 мм.

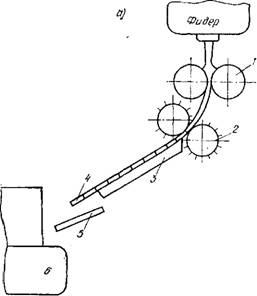

Цветные коврово-мозаичные плитки получают следующими способами: а) окрашиванием стекломассы во всем объеме ванной печи — обычной или прямоточной. В прямоточной печи содержится 4—6 т стекломассы, и изменение ее окрашивания происходит в течение 1 сут; б) введением красителя совместно с глушителем в питатель, где мешалки обеспечивают равномерное окрашивание стекломассы; в) применением преобразователей стекломассы. Устройство преобразователя стекломассы показано на рис. 15.12.

Из ванной печи 1 стекломасса тонким слоем (20—25 мм, чтобы не было обратного потока в ванную печь) по сливному брусу 2 поступает в камеру окрашивания 3, куда вручную забрасывается краситель. Бурление стекломассы в целях распределения в ней красителя производят сжатым воздухом, подаваемым через трубки 7. В канале 4 стекломасса в тонком слое осветляется, а в канале 5 охлаждается до температуры выработки. Со сливного бруса 6 стекломассу подают в прокатную машину.

В преобразователе описанной конструкции стекломасса окрашивается не совсем равномерно, но его достоинством является возможность его установки на любой печи.

Формование коврово-мозаичных плиток из расплавленной стекломассы. Коврово-мозаичные плитки формуют следующими способами:

А) прессованием на прессе-автомате (гидравлическом или механическом) лепешек диаметром до 400 мм,

|

|

|

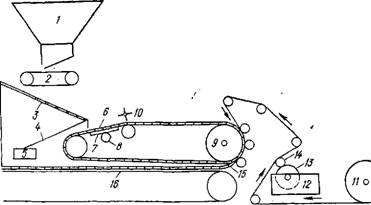

Рис. 15.14. Схема устройства машины для набора ковров |

|

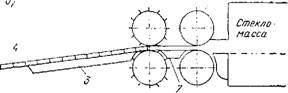

Рис. 15.13. Схема прокатки стекла А — на вертикальной машине; б — на горизонтальной машине |

/ — бункер; 2 —конвейер; 3, 4 — плита; 5 — емкость для сбора отходов; 6 — матричная лента; 7, 8 — плнта с вибратором; 9 — барабан; 10—резиновый распределитель плиток: 11 — рулон бумаги; /2 —емкость с клеем; IS, 14 — валки для нанесения клея на бумагу; 15—место отделения плиток от матричной ленты; 16 — сетчатый конвейер

Которые с помощью выступов на пуансоне разделяются прорезями на отдельные мелкие плитки;

І б) прессованием в многоячейковой форме из капель массой, равной массе отдельной мозаичной плитки;

В) прокаткой на машинах вертикального или горизонтального типа. В нашей стране применяется только последний способ формования мозаичных плиток.

Прокатка коврово-мозаичных плиток. На отечественных заводах работают два типа прокатных машин — вертикальные (рис. 15.13, а) и горизонтальные (рис. 15.13, б). Работают они по одному принципу, но отличаются расположением валов и способом подачи стекломассы в прокатные валы. В вертикальную машину стекломассу подают в валы сверху из очка фидера, а в горизонтальную сбоку — из канала от ванной печи (рис. 15.13).

Поступающая в машину стекломасса прокатывается в гладкую ленту первой парой валов 1, имеющих гладкую поверхность, пластичная лента с температурой 800—900 °С поступает в рифленые валы 2. Между первой и второй парой валов на горизонтальной машине расположена охлаждающая плита 7. Рифленые валы имеют режущие выступы, которыми лента разрезается на отдельные плитки. Режущие выступы имеют замкнутый контур, размеры сторон которого равны размерам плиток; они прорезают ленту одновременно с двух сторон, но не на всю толщину. Остается непрорезанная пленка толщиной 0,5—0,7 мм, которая соединяет все плитки между собой. Это дает возможность перемещать плитки после рифленых валов в виде целой ленты по приемному столу машины 3. Лента с прорезями, двигаясь дальше конца приемного стола машины, свешивается и образует нависающую часть 4, которая отламывается под действием собственной массы по линии поперечной прорези и падает на наклонный столик 5 (или трясучку). От удара о жесткую опору отвалившаяся часть ленты распадается на отдельные мозаичные плитки, которые скатываются на сетку лера 6.

Валы прокатных машин изготовляют из жаропрочной стали и изнутри охлаждают водой. Скорости прокатки составляют на отдельных заводах 150—240 м/ч. На многих заводах плитки не отжигаются, а охлаждаются, проходя по неотапливаемому леру или по конвейерной ленте. После охлаждения плитки поступают в сортировочное устройство: барабан, сито-трясучку или вибросито, где плитки требуемого размера отделяются от битых и недоформованных. Кроме механической сортировки плиток их подвергают ручной досортировке для удаления битых, недопрессованных плиток, прошедших через механические устройства, а также плиток заданного размера, имеющих дефекты поверхности. Отсортированные плитки подают в машину для набора ковров.

Набор ковров из мозаичных плиток. Устройство машины для набора ковров показано на схеме 15.14. Конвейером или другим устройством плитки засыпают в приемный бункер 1; с плиты 3 плитки попадают на наклонную часть матричной ленты 6 с формочками, под которой устанавливают плиту 7 с вибратором 8. В каждую форму с помощью резиновых лопастей 10 укладывают по одной плитке. Весь конвейер приводится в движение от мотора через барабан 9. . Ленту плотной бумаги шириной, равной ширине ковра, сматывают с рулона 11 и на одну из ее сторон при помощи валов 13 и 14 наносят органический или синтетический клей. На барабане 9 смазанная клеем сторона лент приходит в контакт с плитками, которые к ней приклеиваются. В положении 15 бумага с плитками ложится на транспортную ленту 16, формочки матричной ленты освобождаются от плиток, а бумага с плитками далее проходит через сушилку с температурой 40—60 °С. После сушилки от ленты с плитками отрезают ковры заданного размера, которые механическим стопоукладчи - ком складываются в стопы (по 100—150 шт).

Коврово-мозаичные плитки из стеклянных порошков. Принята следующая технологическая схема нх производства:

А) помол стеклобоя на шаровых мельницах в тонкий порошок (зерна до 0,25 мм 85—95 %, 0,25 мм 5—15 %);

Б) добавка к порошку стекла 5 % парафина н красителя н прогревание смесн в электрообогреваемой мешалке при температуре до 100 °С в течение 40—45 мин;

В) охлаждение смеси до 15—25 °С и ее протирка через сито;

Г) прессование плиток на механическом или гидравлическом прессе под давлением 8,8—9,8 МПа;

Д) укладка плиток на огнеупорные подставки и двухчасовой обжиг в туннельной муфельной печи при температурах в зоне выгорания парафина 350—400 °С, в зоне спекания 730—760 °С; в зоне охлаждения 350—400 °С.