ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ТЕХНОЛОГИЯ МОНТАЖА

Как правило, технология монтажа каждого механизма не составляется. Как уже указывалось, она может быть составлена, как исключение на отдельную уникальную или ответственную машину, или в виде инструктивных указаний на монтаж.

Технология монтажа всего комплекса прокатного стана зависит от методов работы принятых в проекте организации работ. В зависимости от сроков строительства, обеспеченности оборудованием, финансирования и других обстоятельств технология монтажа всего комплекса может быть организована по методу последовательного или параллельного ведения - работ либо чередованием или совмещением этих методов.

Технология монтажа каждого механизма состоит из определенных почти неизменных по своему характеру этапов работы, чередующихся с следующей технологической последовательности (I, II и III этапы могут выполняться параллельно):

I. Приемка оборудования.

II. Ревизия и подготовка к монтажу.

III. Проверка фундамента ;и приемка его.

IV. Подготовка к установке на фундамент.

V. Установка основания механизма на фундамент.

VI. Сдача установленного основания и подливка его.

VII. Сборка механизма (при надобности).

VIII. Сборка смазочных, гидравлических и пневматических систем и закрытие механизма.

IX. Опробование механизма, регулировка его и устранение дефектов.

X. Испытание механизма на холостом ходу по рабочему режиму и сдача его для опробования в комплексе стана вхолостую.

XI. Комплексное опробование механизмов стана вхолостую (в тех случаях, когда отдельные группы оборудования стана не связаны общим технологическим процессом, они могут быть опробованы отдельно).

XII. Комплексное горячее (под нагрузкой, т. е. прокаткой нагретой заготовки) опробование стана.

После завершения горячего опробования стан сдается в эксплуатацию.

Рассмотрим каждый этап монтажа отдельного' механизма.

I. Приемка оборудования. Оборудование по заявке монтажников, сделанной согласно графику монтажа, поступает на их склад. Приемку производят по внешнему виду. Количество и комплектность проверяют по комплектно-отгрузочной ведомости (или по упаковочным листам) и оформляют документом.

II. Ревизия и подготовка к монтажу. Под ревизией понимают наружный осмотр оборудования, проверку состояния деталей и узлов всего механизма без его разборки и удаление антикоррозионных покрытий. Предусматривают только разборку, необходимую для возможности ведения монтажа.

Механизмы, поступившие на монтаж в разобранном виде, следует готовить к общей сборке возможно более крупными узлами, причем в этом случае параллельно с установкой основания механизма на фундамент рационально вести сборку узлов. Небольшие механизмы можно устанавливать на фундамент в собранном виде, если это не мешает установке. Необходимо следить, чтобы нижние поверхности основания (подлежащие подливке) ничем не загрязнились.

III. Проверка фундамента и приемка его. Фундамент имеет большое значение для правильной работы механизма: от устойчивости в грунте и качества исполнения зависит его прочность и, следовательно, нормальная работа машины. Учитывая это, а также то, что внимательная приемка фундамента позволяет своевременно выявить и исправить возможные ошибки в его исполнении и этим обеспечить нормальную работу по установке оборудования, надо относиться к приемке фундамента как к важнейшей подготовительной работе.

Готовый фундамент должен быть полностью освобожден от опалубки, очищен от мусора, грязи и жира, должны быть срезаны выступающие концы арматуры, сделаны насечки бетона в местах подливки, спланированы или оштукатурены места для установки подкладок, сделаны подсыпка земли (если вокруг котлован) и предусмотренная штукатурка стен. Фундаментные болты должны иметь неповрежденную резьбу и навернутые гайки.

При приемке фундамента должны быть проверены в плане и по высоте все его размеры, расположение и наличие всех закладных частей (или колодцев для фундаментных болтов), наличие, положение и прочность заделки осевых плашек и высотных реперов.

Положение осей и высотных отметок (в натуре) закрепляют знаками (точками, закрепленными на металлических, прочно установленных частях), точно фиксирующими положение осевых точек и высот. Знаки осей называют плашками или марками (фиг. 108), а знаки высотных отметок — реперами (фиг. 109). Осевые знаки наносят керном. Высотные отметки могут быть зафиксированы также на знаках керном или на заклепках со сферическими головками. В последнем случае, высоту определяют от наивысшей точки сферы. Высотные отметки, нанесенные керном, могут применяться при монтаже оборудования, не требующего особо точной установки по высоте.

Схема расположения осевых и высотных знаков (плашек и реперов), исполненная в виде сетки осей и реперов с указанием их положения и значения высотных отметок, называется геодезическим обоснованием монтажа и является важным документом, не-

.. . Осевой, керн на торце

Цементный раствор ча вертикальной плоскости.)

, ОсеВой керн ч

|

Фундамент Обводка краской. Обкерновка Центробого керна центрового керна

Фиг. 108. Осевая плашка (обкерновка центрового керна показана пунктиром) : ; а — из рельса; б — из двутавровой "балки; в — из угольника с приваренной к hemv пластиной. |

|

А) |

|

Ф;иг. 110. Допускаемые отклонения размеров на фундаментах. |

А — нанесенный на металлической конструкции / керном 2; б—забетонированная в фундаменте заклепка со сферической головкой 3 и приваренной к ее стержню пластиной 4.

Обходимым при установке оборудования. Допускаемые отклонения размеров фундамента показаны на фиг. 110, а ниже приведены допускаемые отклонения фундаментных болтов.

Отклонение положения болта от его осей (но не расстояния

Между болтами) в мм.................................................... • ^ 3

Отклонение положения торца болта по высоте в мм............................... —5; +20

Отклонение положения оои болта от вертикали на 1 пот. ж в мм 5

После всесторонней проверки фундамента должны быть устранены все замеченные недоделки и дефекты. Фундамент исправляют строители, а фундаментные болты — монтажники, если это не связано с крупными бетонными работами.

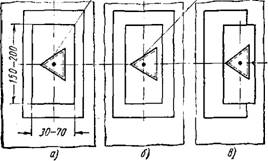

Самый распространенный дефект при установке фундаментных болтов — это смещение их относительно осей. В зависимости от величины смещения и диаметра болта применяют разные способы исправления. На фиг. 111 показано исправление смещения. Болт

|

|

|

Вид по стреме А Л |

|

■Фиг. 111. Исправление смещения фундаментного болта: Л — при небольшом смещении; б — при значительном смещении. |

Перегибают на возможно

Большей его длине, чтобы углы перегиба были как можно более тупыми. Для этого надо вырубить вокруг болта бетон на глубину 150—200 мм. Приваренная (фиг. 111, б) планка предохраняет болт от выгибания.

IV. Подготовка к установке на фундамент. Основание механизма подают в зону монтажа, знакомятся с установочными базами, выносят осевые керны на удобные места оборудования, прогоняют гайки по резьбам да фундаментных болтах, снимают гайки, подбирают и предварительно раскладывают подкладки по периметру основания, проверяют наличие и подготовляют необходимый для установки инструмент, приспособления и чалочные канаты.

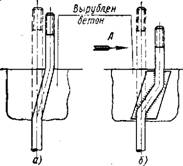

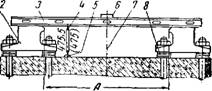

Основание механизма устанавливают на металлические подкладки, которые помогают отрегулировать заданную высоту и создают зазор между основанием механизма и фундаментом, необходимый для подливки цемента (от 40 до 100 мм).

Подкладки применяют разных размеров (табл. 8) и толщин,

|

Таблица 8

|

Чугунные и стальные. Толщина подкладок в мм: чугунных 30, 40, 60 и 100, стальных 0,5; 1, 2, 3, 5, 10, 15, 20.

Все подкладки должны быть обязательно ровные с гладкой поверхностью без заусенцев. Прилегание их друг к другу и к бе

|

|

Тону должно быть плотное. Набор подкладок должен состоять из 4—о шт. (не больше), чтобы они меньше пружинили при затяжке. фундаментных болтов.

|

Рекомендуемые размеры подкладок |

17 Заказ 222

Обычно подкладки кладут по обе стороны от каждого болта (фиг. 112, а); для механизмов с основанием, не поддающимся деформации, достаточно подкладки класть по одну сторону {фиг. 112, б).

Когда фундаментные болты находятся на большом расстоянии друг относительно друга, а основание механизма недостаточно жесткое, устанавливают дополнительно подкладки между болтами. В основаниях, имеющих установочные болты, можно ограничиться

|

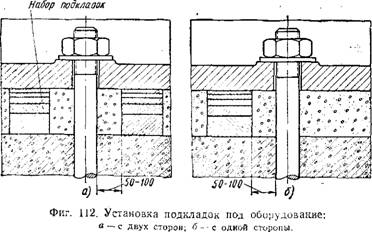

Фиг. 113. Обозначения высотных отметок для установки оборудования: / — контрольная лниейка; 2 — нутромер; 3 — устанавливаемое оборудование; 4 — репер; 5 — набор подкладок. .. |

Укладкой одной подкладки под установочный болт, чтобы не выкрашивался бетон.

При установке оборудования на фундамент применяют переносные стойки для натяжения осей, отвесы, контрольные линейки длиной до 6 м, уровни прецизионные валовые и рамные, угольники, рулетки, нутромеры микрометрические, и из прутков, щупы, шаблоны, наборы плоскопараллельных концевых мер и др.

Отвесы не должны перекашиваться при подвеске, поэтому конструкция их должна обеспечивать правильную центровку. Отвес должен иметь закаленный острый конец и быть устойчивым (их изготовляют часто пустотелыми для заполнения ртутью или дробью).

Контрольную линейку большой длины необходимо проверить на изгиб. Для установки основания на заданную высоту необходимо подсчитать расстояние от высотной базы до репера, зная высоту основания от уровня пола, заданную в чертеже.

На фиг. 113 показано, что плоскость разъема рамы должна быть установлена на высоте 250 мм над уровнем пола. Если вместо + 250 стоит обозначение ±0, это означает, что указанная база (плоскость) должна быть установлена на уровне пола, а обозначение —250 обязывает установить эту плоскость на 250 мм ниже уровня пола.

Между тем высотная отметка репера для установки любой машины, как и все другие высотные отметки строительных сооружений, дается обычно в абсолютных значениях, т. е. вычисляется относительно уровня моря и поэтому требует пересчета относительно уровня пола цеха.

Так, например, фундамент для устанавливаемого механизма имеет отметку +27089 (фиг. 113), высота репера +27104, уровень пола в цехе находится на отметке +27350, а механизм должен быть установлен от плоскости разъема на отметке +250.

Чтобы определить высоту механизма над фундаментом, необходимо:

А) вычислить разницу высот между полом цеха и отметкой репера

27350 — 27104 = 246 мм,

Т. е. пол выше верхней точки репера на 246 мм, следовательно относительная высотная отметка репера —246;

Б) вычислить расстояние от установочной базы механизма до верхней точки репера; оно равно сумме расстояний от репера до уровня пола (246 мм) и от уровня пола до установочной базы (в данном случае до плоскости разъема +250)

246 + 250 = 496 мм.

На этот размер должен быть настроен или изготовлен нутромер для замера высоты при установке.

V. Установка основания механизма на фундамент. Каждый механизм, закрепляемый на фундаменте, должен быть установлен на определенной высоте по уровню и по осям (табл. 9). Установка по уровню должна быть выполнена с заданной техническими условиями точностью.

Ошибка в установке может вызвать: преждевременный износ деталей; неправильную обработку выпускаемой продукции (например, установка рельсо-фрезерных станков не по уровню приведет к перекосу фрезеруемых в рельсах площадок); затруднения в стыковке машин между собой при их монтаже.

Для машин, устанавливаемых в потоке, а также требующих стыковки между собой, не менее важна правильная установка их и по осям. По точности установки прокатное оборудование можно ориентировочно разделить на три группы:

1-я группа. Механизмы, стоящие в общей цепи, связанные общим технологическим процессом и требующие точности установки для обеспечения качества работы механизмов и (в некоторых случаях) качества выпускаемой продукции. К этой группе примерно можно отнести рабочие линии станов (рабочие и шестеренныекле - 17*.

Ти и редукторы); перевалочные машины; рабочие рольганги; качающиеся столы; манипуляторы с кантователями; тянущие ролики; моталки горячей ленты; разматыватели; правильные машины; промежуточные валы от приводов к редукторам; ножницы и пилы; подъемно-поворотные столы; штабелирующие устройства; механизмы, связанные соединением валов и цепей, в том числе приводные механизмы холодильников, шлепперов, транспортеров и т. п.

2-я группа. Механизмы, стоящие в общей цепи, связанные Общим технологическим процессом и допускающие меньшую точность установки. К этой группе можно примерно отнести все транс - Портные рольганги, толкатели, сталкиватели, выталкиватели, передвижные и опускающиеся упоры, конвейеры горячих рулонов, Шпиндельные устройства, стойки, рамы и балки холодильников, шлепперов и транспортеров, гусиные шейки.

|

Таблица 9 Допускаемые отклонения по группам механизмов на установку оборудования по осям, высоте и по уровню

|

3-я группа. Не имеющее приводов оборудование, стоящее в общей цепи. К такому оборудованию можно отнести амортизаторы, упоры слитковозов, стационарные упоры, карманы, стойки, рамы и балки немеханизированных стеллажей.

Устанавливая механизм по реперам, надо проверить соответствие высот смежных механизмов между собой.

При наличии ранее установленного механизма можно вести установку смежных с ним механизмов по его установочным базам.

При установке смежных механизмов, связанных соединением валов, лучше устанавливать их центровкой муфт или валов. Например, установив корпусы станин шестеренной клети и редукторы, уложить в них валы и отцентровать их по муфтам. Только после этого окончательно сдать основания для подливки. При одновременном ведении монтажа на разных участках надо выбрать такой порядок установки механизмов, чтобы механизм, связывающий два соседних участка, допускал меньшею точность установки, чем смежные с ним.

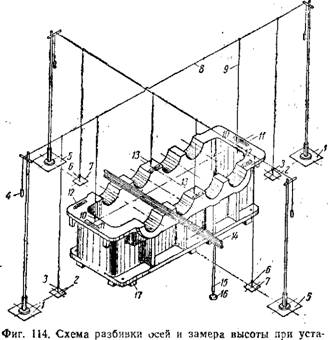

Основание (или механизм в собранном виде) устанавливают на фундамент в следующей последовательности (фиг. 114).

|

Новке оборудования. , |

На каждую пару подвешивают проволоку 8 (мягкую, диаметром до 1 мм) с грузами 4 на концах, а к каждой проволоке — по два отвеса 3—3 и 6—6, прикрепленных нитками 9. Отвесы должны быть опущены точно над кернами осевых плашек 2—2 и 7—7. Отвесы должны опускаться до осевых кернов по возможности вплот - ■ ную (не выше 1 мм) и висеть неподвижно, без малейших колебаний. Чтобы проверить, не висит ли отвес косо, надо покрутить нитку и заметить биение его конца вокруг керна.

3. Когда точное положение всех четырех отвесов 3—3 и 6—6 над кернами достигнуто, подвешивают на каждой проволоке (оси) еще по два отвеса 10—10 и 13—13, подводят их к осевым точкам, нанесенным кернами по разметке на основании механизма, и определяют, в каких направлениях и насколько надо передвинуть основание, чтобы вторые пары отвесов точно совпали с осевыми точками на основании. Добившись такого совпадения, проверяют, не нарушено ли совпадение первых четырех отвесов.

Если все восемь отвесов совпадают со своими кернами, то установка основания по осяім сделана правильно.

4. После установки по осям основание надо подрегулировать по высоте. Это производится с помощью контрольной линейки 14, выдвинутой над репером 16, и нутромера 15, имеющего заданный размер. Подкладками, добавляемыми в предварительно установленные наборы подкладок 17, регулируют высоту основания, строго увязывая эту операцию с выравниванием основания по уровню в двух направлениях 11 и 12, с полной затяжкой фундаментных болтов. Затяжку фундаментных болтов надо производить до получения звенящего звука подкладок и гаек при простукивании их молотком.

В процессе установки основания часто требуется рихтовка его (выравнивание) базовой поверхности по уровню в связи с остаточной деформацией, вызванной либо короблением вследствие старения металла, либо перетяжкой основания при установке для обработки на станке.

Так как установочные базы могут представлять собой не только плоскости, но и поверхности другого профиля (например, расточка под подшипники), то вес точки базовой поверхности основания машины после закрепления основания «а фундаменте могут иметь отклонения в заданных пределах.

В длинных основаниях нельзя допускать отклонения с одинаковым знаком в одну сторону,— во избежание накопления ошибок они должны быть знакопеременны.

Рихтовка заключается в том, чтобы придать основанию то положение базовой плоскости, которое она имела первоначально (при обработке на станке).

Для этого при регулировке его по высоте относительно репера производят затяжку фундаментными болтами, выравнивают те

участки плоскости, которые имеют отклонение от уровня по горизонтали, а для некоторых оснований — станин ножниц, рабочих клетей и др. — отклонение по вертикали.

Выравнивание (рихтовку) производят с помощью подкладок и клиньев, устанавливаемых между фундаментом и подошвой основания, и проверяют уровнем и щупом.

В тех случаях, когда на базовой поверхности имеются дефекты обработки (некоторые 'местные неровности), которые мешают правильно ориентироваться по уровню, надо на такую поверхность установить контрольную линейку, а на нее— уровень.

|

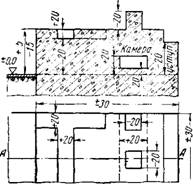

Фиг. 115. Схема замеров (формуляр) установки плитовий рабочей клети ка фундамент: |

Основания машин, даже большие и массивные, в большинстве ■своем поддаются рихтовке. Установка основания, совмещающая в себе одновременное выполнение ряда сложных операций (установку по осям и высоте, с рихтовкой, затяжкой болтов), является одной из наиболее сложных монтажных работ и требует, помимо квалификации, навык в этой работе.

Установка считается законченной, если после окончательной затяжки болтов все восемь отвесов правильно висят над своими кернами, а также сохранены размер высоты и установка по уровню в направлении обеих осей.

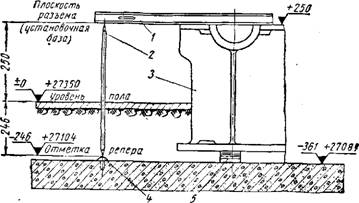

VI. Сдача установленного основания и подливка его. Перед сдачей установленного основания под подливку заготовляют эскиз установки— формуляр (фиг. 115), на котором отмечают фактические

Отклонения cm, осей, по высоте и по уровню, окончательно установленного и закрепленного на фундаментных болтах основания, причем для каждого положения уровня отмечают его показания. Отдельно записывают цену деления примененного уровня. При установке основания центровкой муфт отмечают точность центровки и показания уровня.

Основные (проектные) размеры расположения машины в цехе (ее координаты) отмечают в формуляре в числителе, а фактические— в знаменателе.

Подливка должна быть произведена в. течение суток со дня сдачи установленного основания.

В случае задержки перед подливкой должна быть произведена повторная проверка установки.

Подливка производится строителями' под наблюдением и контролем монтажников, которые тоже отвечают, за качество - подливки.

І Для обеспечения хорошей подливки (она производится раствором цемента марки. 400—500 с двумя-тремя частями песка, а при большом зазоре и с добавлением мелкого гравия) монтажники должны проверить и проследить за выполнением следующих операций:

1) часть механизма, подлежащая подливку, должна быть очищена от грязи и жиров;

2) бетон фундамента в месте подливки должен быть с насечкой, очищен от грязи и жира и продут сжатым воздухом для полной очистки его от мелкого мусора и пыли;

3) только после полной очистки нужно промыть фундамент водой;

4) подливку вести с одной стороны с тщательной шуровкой раствора для хорошего заполнения всех пустот, особенно при большой площади подливки. При подливке, ведущейся с двух сторон, должен быть обеспечен выход воздуха;

5) процесс подливки должен вестись до полного окончания ее без перерыва;

6) зимой нужно обеспечить электропрогрев;

7) при подливке не должна быть нарушена установка механизма;

8) механизм не должен быть забрызган раствором;

9) после подливки продолжать монтаж только после полного затвердевания подлитого слоя.

VII. Сборка механизма. Технологический порядок сборки при монтаже механизма мало отличается от сборки при его изготовлении; назовем сборку при монтаже — монтажной сборкой, а сборку на машиностроительном заводе — контрольной сборкой. Основное различие между этими сборками для прокатного оборудования заключается в объеме содержащихся в них пригоночных работ; контрольная сборка прокатного оборудования обязательно сопровождается значительным объемом пригоночных работ, а при монтажной сборке такие работы могут быть в небольшом объеме или исключаются полностью.

Промывку деталей следует производить перед окончательной установкой их при общей сборке.

Объем сборочных работ (без учета пригоночных работ), всегда несколько больше при монтажной сборке, чем при контрольной, так как монтаж является завершающим этапом по подготовке машины к эксплуатации, поэтому готовность его к сдаче в эксплуатацию связана с выполнением полного объема всех сборочных операций, не требующихся при контрольной сборке. Так, например, полная установка и затяжка всех крепежных деталей, обязательная при монтажной сборке, не всегда нужна при контрольной; полное при - шабривание подшипников скольжения, обязательное при монтажной сборке, нецелесообразно при контрольной сборке крупных подшипниковых узлов; вместо полного закрепления электросваркой или клепкой, обязательного при монтажной сборке, ограничиваются временным закреплением при контрольной сборке и т. д.

Кроме того, надо учесть, что недоделка, допущенная в монтажной сборке, выявится при одном из испытаний и потребует исправления, которое в период пуска задерживает опробование в^его стана. Поэтому высококачественная сборка в процессе монтажа особенно важна. Не останавливаясь на описании технологического процесса сборки, разберем некоторые вопросы, встречающиеся в процессе монтажа при сборке разных видов соединений.

Резьбовые соединения. В процессе транспортировки и монтажа могут быть повреждены некоторые резьбы на крепежных и других деталях. Устанавливать детали с такой резьбой недопустимо. Они должны быть или исправлены, или заменены.

Должна быть произведена полная и правильная затяжка гаек с установкой и закреплением запроектированных стопорных устройств. Правильная затяжка производится в два-три приема: сначала все гайки данного крепления затягивают в определенной последовательности с небольшими усилиями, а затем в той же последовательности их затягивают окончательно, причем для обычных креплений пользуются нормальными ключами, а для ответственных соединений — тарированными, позволяющими производить затяжку гаек с определенными усилиями.

Когда это оговорено, затяжку гаек производят с подогревом болтов или шпилек в соответствии с указанием чертежа или технических условий. При этом важно обеспечить правильный натяг заданным поворотом гайки.

При резьбовых соединениях труб с плотной, непроницаемой стыковкой уплотнение резьб суриком или другими уплотнителями может быть применено для цилиндрических резьб; конические резьбы не нуждаются в уплотнениях.

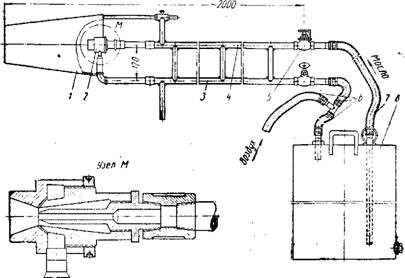

Прессовые соединения. В условиях монтажа для прессового соединения легче всего нагреть охватывающую деталь (термопосадка). Если возможно, следует применять электронагрев. Более простым и всегда доступным средством является нагрев коксов в мангалах, с дутьем сжатым воздухом. Другим средством для нагрева деталей (даже крупных) является горелка очень простой конструкции (фиг. 116), работающая іна отработанном масле.

|

Фиг. 116. Горелка для нагрева больших деталей: / — колпак; 2 — форсунка; 3—трубка, подводящая масло; 4 — трубка, подводящая Воздух; 5 — краиы для масла и воздуха; 6 — шланги для воздуха: 7 — шланг масло - f стойкий; 8 — бак для горючего (масла). |

Такая горелка может быть изготовлена в любой мастерской и обеспечивает нагрев деталей весом в несколько тонн. Она дает факел пламени длиной свыше 1 м. Создавая быстрый нагрев, она незаменима и для расіпрессовки крупных деталей.

При посадке небольших деталей можно применять охлаждение охватываемой детали жидким азотом, воздухом или кислородом (до температуры минус 180—190°), сухим льдом (до температуры минус 78°).

Если охлаждением не достигается создание зазора, обеспечивающего посадку, можно применить еще нагрев охватывающей детали (комбинированный способ посадки).

При запрессовках крупных деталей с помощью грузов в случае, если веса имеющегося груза недостаточно для доведения запрессовки до конца, следует применить в дополнение к давлению, созданному весом груза, дополнительное усилие. Рассмотрим случай запрессовки вала в колесо по скользящей посадке 2-го класса;

Диаметр колеса 3,5—4 м; диаметр отверстия 500—600 мм; длина сопрягаемой поверхности 1000 мм. Запрессовка проводится с помощью станины рабочей клети весом 75 т, строго центрованной на стальных канатах (на ребро и по торцу запрессовываемого вала), чтобы, опираясь на вал (на слегка ослабленных канатах), станина держалась устойчиво. При таком положении груза по спицам (или по диску) колеса ближе к ступице надо наносить удары тяжелыми кувалдами (или торцами валиков диаметром 60—80 мм), желательно одновременно с четырех сторон. Под влиянием возникающей от ударов вибрации при постоянном давлении груза вал запрессовывается в колесо. Можно создать вибрацию пневматическими молотками (с плоскими торцами бойков) и другими пневматическими инструментами.

Запрессовка таким способом происходит медленно (за 2—3 удара— 1 мм), но при отсутствии других средств это надежный способ.

По такому же принципу, но с помощью домкратов можно вести раопрессовку при незначительных натягах.

Для облегчения запрессовки и распреосовки перед созданием давления можно нагреть ступицу колеса одним из указанных выше способов (до 40—60°).

Подшипники скольжения. Как указывалось выше, окончательное шабрение средних и крупных подшипников скольжения следует производить при монтаже. Перед такой пригонкой должно быть проверено и обеспечено прилегание вкладышей по корпусу и крышке подшипника. Оно должно составлять не менее 50—60% поверхности для нижнего вкладыша и не менее 40—50% для верхнего, если он не несет основную нагрузку (плотное прилегание вкладышей к корпусу и крышке создает хорошую теплоотдачу, способствуя этим нормальной работе подшипника). Обязательно также прилегание торцов вкладышей.

При шабрении надо обеспечить создание правильного масляного зазора. Обычно его принимают равным 0,001—0,0018 диаметра шейки вала в зависимости от числа его оборотов (и веса). Величина масляного зазора по чертежу определяется разностью диаметров вкладыша и шейки вала (в большинстве случаев желательно доводить его по меньшей мере до среднего допустимого).

Перед пригонкой подшипников для валов, несущих зубчатые колеса, надо проверить прилегание зубьев каждой пары (при двух ступенях уложить все колеса в корпус) колес, чтобы в случае надобности в исправлении зацепления помочь этому небольшим смещением оси подшипника при шабрении.

Прилегание шеек вала по вкладышам должно быть не менее чем на 60—70% поверхности.

Прилегание вкладышей по разъему проверяют щупом. Допускаются небольшие местные зазоры. Если конструкцией предусмотрена установка регулировочных прокладок, обязательна проверка равномерности зазора между торцами вкладыша на разъеме.

Подшипники качения и уплотнения. В узлах с подшипниками качения необходимо проверить правильность прилегания наружного кольца подшипника к корпусу и крышке и убедиться в том, что оно не зажато кромками гнезда и крышки у разъема.

Должно быть проверено также прилегание их торцов по всей окружности. Затем надо убедиться в совпадении осей расточки двух (или больше) опор одного вала. Для этого проверяют по горизонтали радиальные зазоры подшипников вала, уложенного в свои опоры. Если зазоры равномерные— перекоса нет, если они располагаются неравномерно или на одной стороне, значит опоры расточены не по одной оси и при значительном смещении подлежат исправлению.

После этого проверяют величину осевой игры в тех подшипниках, где она подлежит регулировке (роликовые конические, упорные всех типов и радиально-упорные шариковые) в процессе монтажа. Она зависит от многих причин (конструкции подшипника, .его величины, условий работы и др.) и определяется техническими условиями для каждого узла.

В радиально-упорных подшипниках вместо осевых зазоров можно проверять щупом радиальные зазоры, так как они связаны между собой строгой геометрической зависимостью.

Осевой зазор

2 sin р '

Где g — величина радиального зазора, замеренная щупом;

(3 — угол конуса дорожки качения наружного кольца.

От правильной регулировки осевой игры подшипников качения зависит не только бесперебойная работа механизма, но в некоторых случаях (например, на рабочих клетях — от зазоров в подшипниках валков) зависит и качество выпускаемой продукции, поэтому необходимо со всей тщательностью относиться к регулировке осевых зазоров. Ее производят с помощью набора регулировочных прокладок (по специальной инструкции).

Крупные подшипники качения (например, все подшипники для прокатных валков) прибывают на монтаж в отдельной упаковке и требуют полной ревизии и сборки, которые должны производиться только на специально оборудованном для этого участке. Если при проверке монтажной маркировки имеется несовпадение в маркировке хотя бы одной детали, такие подшипники считаются разукомплектованными и применять их нельзя. Сборка подшипниковых узлов связана со сборкой уплотняющих устройств, назначение которых— не допускать вытекания смазки из подшипников и предохранить их от попадания извне грязи, металлической пыли, влаги и т. п. Утечка смазки может вызвать, кроме перерасхода ее, быстрый нагрев подшипников, а попадание посторонних частиц —усиленный износ или коррозию подшипников.

Как правило, нормальная работа уплотнения во многом зависит от. качества монтажа, поэтому основное внимание при монтаже уплотнений должно быть обращено на следующие моменты:

1. Установленное уплотнение не должно иметь повреждений (вмятин, забоин, местных изъянов, создающих щели).

2. Перед установкой уплотнительных колец должны быть проверены чистота обработки и размеры посадочных мест для колец в корпусе и на валу.

• 3. Любые конструкции уплотнений должны быть установлены с. заданными зазорами, так как увеличенные зазоры приводят к утечке смазки и попаданию грязи, а уменьшенные — к нагреву. Зазоры проверяют щупом по всей окружности прилегания.

4. В уплотнениях манжетного типа необходимо проследить за правильным направлением их кромок: внутрь, к подшипнику, если уплотнение должно предохранять от вытекания смазки; наружу, если оно предохраняет от проникновения извне грязи, пыли. Если манжеты сильно прижаты кромками к валу и нагревают его, надо почаще смазывать их (до приработки).

5. Войлочные уплотнения из строительного войлока недопусти: мы, так как они засоряют подшипники. Уплотнения должны быть из фетра или нерасслаивающегося технического войлока; перед установкой их пропитывают в горячем минеральном масле (-80°).

Правильная сборка подшипниковых узлов и их уплотнений — один из важных показателей качества монтажных работ.

Сборка зубчатых и червячных передач. При сборке зубчатых и червячных передач производят:

1. В отдельных случаях запрессовку валов в большие зубчатые колеса и в маховики (при негабаритное.™ их для транспортировки).

2. Установку валов с колесами в подшипники (после пригонки подшипников по валам).

3. Проверку зацепления (по прилеганию зубьев и боковому зазору) и исправление его в случае надобности шабрением зубьев по краске. Площади касания определяются техническими условиями. При этом надо иметь в виду, что в червячных глобоидных передачах нормальный контакт по высоте зуба должен составлять 70—80% от всей высоты зуба, а по ширине 20—25% ширины зуба, поэтому нельзя доводить этот контакт до размеров, предусмотренных для нормальных червячных передач, так как увеличенный контакт приведет к порче зацепления.

4. Проверку бокового зазора. Ориентировочно его можно принимать равным 0,04 т, где т—модуль в мм. Он может быть замерен с помощью свинцовой пластинки, прокатанной между зубьями данной пары, или индикатором. В последнем случае при одном заторможенном колесе замеряют неподвижно установленным индикатором оба крайних положения (контакта и наибольшего зазора) другого колеса. Разница в показаниях индикатора равна величине бокового зазора.

5. Проверку совпадения образующих конусов в конических передачах.

6. Проверку балансировки в колесах, где она предусмотрена (если вызывает сомнение правильность заводской балансировки) и проверку крепления контргрузов.

7. Проверку на легкость хода проворачиванием от руки (для всех передач с подшипниками качения) или с помощью рычага, или краном (для передач, не проворачивающихся вручную). Легкость хода ориентировочно определяют в зависимости от передаточного числа и суммарной величины сил трения в передаче: а) легкостью проворачивания вручную; б) продолжительностью вращения по инерции; в) отсутствием резкого торможения. Более точно она измеряется динамометром.

8. Прослушивание шумовой характеристики, которая условно определяется силой и характером шума, возникающего при работе зубчатого зацепления. Ровный шум невысокого тона, без стуков, пульсации и вибрации характеризует нормальную работу зацепления.

Сборка муфт. Самый распространенный тип муфт в прокатном оборудовании — зубчатые муфты с эвольвентным зацеплением. Зубчатая муфта состоит из двух полумуфт. Каждая из них имеет наружную обойму с внутренним зацеплением и втулку с зубчатым венцом, наружный диаметр которого обработан по сфере, что позволяет допускать (для зубчатой муфты нормального типа) перекос оси каждой втулки относительно обоймы не более 30'.

Передача вращения происходит через указанные две пары зацепления по принципу шлицевого соединения. Нагрузка на зубья распределяется между ними довольно равномерно. Между зубьями имеются зазоры, компенсирующие перекосы в указанных выше пределах.

Втулки зубчатых муфт имеют установочные пояски, расположенные на наружных диаметрах смежных торцов.

При монтаже механизмов, соединяемых зубчатыми муфтами, необходимо устанавливать их таким обр азом,, чтобы торцы валов (муфт) находились на расстояниях, предусмотренных техническими условиями. Уменьшение расстояния между торцами приводит к уменьшению игры (возможности перекоса) валов, а увеличение этого расстояния — к усиленному износу зубьев.

Так как в обойму муфты заливают смазку (для зубьев), необходимо тщательное уплотнение кожуха, чтобы не вытекала смазка. Если за этим не проследить, смазка будет быстро выброшена из кожуха и потребуется частое пополнение ее.

Если втулки насаживают на вал при монтаже, необходимо помнить, что раньше должна быть установлена на вал крышка, удерживающая уплотнение.

VIII. Сборка смазочных гидравлических и пневматических систем и закрытие механизма. При монтаже прокатных станов большой объем составляют работы по изготовлению, подготовке, сборке и установке всех коммуникаций смазочных, гидравлических и пневматических систем с обслуживающим их оборудованием, предусмотренных для обеспечения нормальной работы механизмов.

Основные требования, предъявляемые при монтаже всех указанных выше систем: чистота, непроницаемость, легкость и доступность разборки и долговечность работы.

Доступность для разборки и долговечность во многом зависят от выбора мест крепления труб и оборудования при разводке их на механизмах, так как неудачно расположенная разводка трубопровода и относящегося к нему оборудования может быть быстро сбита и выйти из строя.

Картеры механизмов и отверстия, подводящие смазку к разным точкам, должны быть чистыми. Необходимо проверить и установить полное наличие всех отверстий к смазочным точкам. Такие же требования должны быть выполнены в отношении узлов гидравлики и пневматики. Наиболее распространенные способы жидкой смазки механизмов прокатного стана — циркуляционная — централизованная или индивидуальная, подразделяющиеся каждая на проточную и струйную. Применяется также заливная (картерная) смаз* ка и при помощи лубрикаторов или масленок.

Наиболее распространенная система густой смазки — централизования — автоматическая или реже ручная. Применяется также способ нагнетания шприцем через пресс-масленку.

Гидравлические системы обслуживают механизмы уравновешивания отдельных узлов, перевалку валков, механизмы подъема и опускания подъемно-поворотных столов и приемников рулонов, механизмы разжима моталок и сталкивания рулонов, сбив окалины и др.

Пневматические системы обслуживают механизмы подъема и опускания упоров и тянущих роликов, механизмы раздвижения линеек и др.

Краткая технология монтажа всех перечисленных систем определяется следующими основными этапами:

Для жидкой смазки: 1) монтаж станций системні; 2) монтаж основных трубопроводов (нагнетательных и сливных); 3) разводка^ труб по оборудованию к смазочным точкам (каждый из этих эта-» пав может проводиться самостоятельно и параллельно один другому); 4) испытание трубопроводов на непроницаемость (все стыки и соединения намазывают мыльным растворам и проверяют давлением воздуха до 4 ат); 5) промывка системы смесью керосина с маслом (при этом отключают все подшипники); 6) сдача системы.

Для густой смазки: 1) монтаж смазочного оборудования и контрольной аппаратуры; 2) монтаж основных (магистральных) трубопроводов, 3) установка питателей; 4) разводка труб по оборудованию (каждый из этих этапов также может проводиться параллельно и независимо друг от друга); 5) промывка системы смесью керосина с маслом (при отключенных отводах к питателям); 6) зарядка системы мазью; 7) наладка (проверка срабатываемо - сти питателей, регулировка их, определение давления, необходимого для работы питателей, и регулировка автоматики системы); 8) испытание (при давлении 80—120 ат); 9) сдача.

Для гидравлики: 1) монтаж насосных станций; 2). монтаж аккумуляторов; 3) монтаж основных (магистральных) :трубопрово - дов; 4) разводка труб по оборудованию и установка коллекторов для сбива окалины (каждый из этих этапов может проводиться одновременно и самостоятельно); 5) испытание трубопроводов (при давлениях от 80 до 300 ат); 6) промывка системы (при отключенных отводах к точкам питания); 7) наладка системы; 8) сдача.

Все трубы для жидкой и густой смазки и для гидравлики, работающей на масле, должны быть протравлены в 20%-ном растворе соляной или серной кислоты, промыты в известковом или содовом растворе, затем промыты водой и просушены. При этом трубы, не подвергающиеся нагреву или приварке фланцев, патрубков и т. п., травят до сборки, а остальные — после пригонки по месту и необходимых сварочных работ.

Для пневматики: 1) монтаж компрессорной установки; 2) монтаж воздухораспределителей; 3) монтаж основных (магистральных) трубопроводов; 4) разводка труб по оборудованию (каждый из этих этапов может проводиться самостоятельно и одновременно);

5) очистка труб (обстукиванием и продувкой сжатым воздухом);

6) испытание трубопроводов (при давлении до 6 ат); 7) подключение труб к воздухораспределителям и наладка системы; 8) сдача.

После окончания сборки механизма и всех коммуникаций, относящихся к нему, детали, находящиеся внутри, и внутренние поверхности масляных ванн проверяют, очищают и промывают (при надобности вновь окрашивают маслостойкой краской). Если окончательную очистку не удается выполнить в собранном виде, производят необходимую разборку и сборку вновь. После этого механизм закрывают с полной установкой всех крепежных деталей.

IX. Опробование механизма, регулировка и устранение дефектов. Опробование механизма производят для проверки правильности сборки и для регулировки. При этом устраняют обнаруженные дефекты. Механизмы, связанные кинематически или общим приводом, могут быть опробованы либо совместно, либо отдельно. Опробование желательно производить по постоянной элекгросхеме с включенными системами смазки, гидравлики и т. п. При этом должна быть проведена (электромонтажниками) регулировка и наладка электро

Блокировки (конечных выключателей, совместная или последовательная работа связанных общей зависимостью механизмов). Для 'механизмов, имеющих ограничения движения, опробование нужно производить только после полного монтажа электросхемы и настройки конечных выключателей и тормозов.

Перед опробованием необходимо проверить наличие смазки на всех трущихся поверхностях и убедиться в отсутствии в механизме посторонних предметов. '

В процессе опробования нужно проверить:

1) подачу смазки на подшипники и зубья-шестерен, работу гидравлики, пневматики и т. п.,

2) работу подшипников (нагрев допускается до 60°);

3) герметичность разъемов и уплотнений;

4) биение валов и муфт, небаланс шестерен, маховиков;

5) правильность зацепления и шумовую характеристику;

6) работу блокирующих устройств (муфт сцепления и др.);

7) действие захватывающих, удерживающих и тому подобных устройств;

Кроме того, отрегулировать:

1) ограниченные движения деталей и узлов (совместно с электромонтажниками) ;

2) по показаниям приборов работу узлов или систем (давление, потребляемую мощность и т. п.);

3) тормоза, контргрузы, натяжение цепей (предварительно) и т. п.

Начинают опробование механизма на малых оборотах, постепенно повышая их. По мере приработки подшипников, зацепления, окончания регулировок и исправления замеченных недостатков число оборотов доводят до нормы.

Продолжительность и порядок опробования устанавливаются техническими условиями. Если они не установлены, можно проводить их непрерывно с продолжительностью: ч

4 часа — для машин, работающих непрерывно или с незначительными перерывами;

2 часа — для машин, работающих с большими или частыми перерывами, или по циклу;

1 час — для машин, работающих периодически.

Механизм, проработавший положенное время без дефектов, считают годным для испытания вхолостую по рабочему режиму.

X. Испытание механизма на холостом ходу по рабочему режиму и сдача его для опробования в комплексе стана вхолостую. Механизм на холостом ходу по рабочему режиму испытывают для проверки готовности его для работы в комплексе стана и для сдачи комиссии. Механизмы, связанные общим приводом или кинематически, опробуют совместно. Опробование ведут по рабочему режиму работы с подключенными системами смазки, гидравлики, пневматики и воды.

18 Заказ 222

Продолжительность испытания: 8 час. для механизмов, работающих непрерывно или с незначительными перерывами; 4 часа для всех остальных.

В процессе опробования ведут непрерывное наблюдение за работой механизма и проверяют все то, что и при предварительном опробовании.

Обнаруженные недостатки устраняют, после чего испытание начинают заново.

После испытания составляется акт сдачи механизма, дающий право считать механизм готовым для опробования в комплексе стана. Акт подписывается сторонами.

XI. Комплексное опробование механизмов стана вхолостую. Комплексное опробование вхолостую механизмов стана, связанных общей технологией прокатки, с подключенными системами обслуживания производят для проверки взаимодействия всех механизмов, необходимой регулировки скоростей и слаженности работы всех звеньев стана: механооборудования, всех систем обслуживания (смазки, гидравлики и пр.), электрооборудования и1 электроаппаратуры, пультов управления, сигнализации и т. п. Продолжительность такого опробования 4 часа.

Опробование ведут под наблюдением монтажников. Проверяют все показатели качества механизмов и систем. Обнаружив отдельные недостатки, опробование прекращают, и после устранения их начинают сначала. Приемку стана после опробования производят только после 4-часовой непрерывной, нормальной работы всех его механизмов в комплексе.

Главная приемная комиссия, принимая опробование, составляет акт), в котором отмечает замеченные строительные, монтажные и конструктивные недостатки, предлагает меры и сроки по их устранению и дает разрешение на комплексное опробование стана поц нагрузкой.

XII. Комплексное горячее (под нагрузкой) опробование стана.

Комплексное горячее опробование стана производят для проверки качества монтажа, оборудования и его работоспособности. В горячем опробовании участвуют все механизмы, системы и. агрегаты, осуществляющие прокатку металла.

Начинают опробование механизмов стана на малых оборотах и постепенно доводят их до нормальных.

Осуществляют горячее опробование эксплуатационники под наблюдением механо - и электромонтажников. Продолжительность его составляет 72 часа. Горячее опробование не входит в объем монтажных работ и осуществляется по особой договоренности. После горячего опробования весь комплекс механизмов стана считают сданным в эксплуатацию, даже при наличии недоделок, которые отмечают в акте приемки каждого механизма с указанием сроков исполнения. Приемку стана в эксплуатацию производит правительственная комиссия.