ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ВТУЛОК

Из числа специальных втулок рассмотрим процессы обработки вкладыша шестеренной клети и барабана.

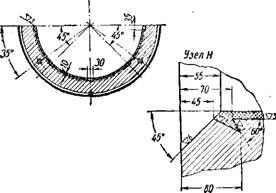

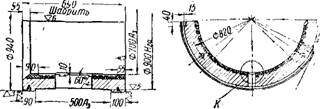

Вкладыши шестеренной клети представляют собой разъемные втулки с баббитовои заливкой. Для примера рассмотрим обработку верхней половины вкладыша шестеренной клети 1100 (фиг. 53). Обработку нижней половины вкладыша в основном производят аналогично. Корпус вкладыша выполняют литым из стали марки 25Л. Для заливки применяют баббит марки БН. Согласно техническим условиям на обработку необходимо выполнить следующие требования: 1) размеры должны быть выдержаны в пределах указанных допусков; 2) пузырчатость заливки и отставание баббита от корпуса не допускаются; 3) расточку отверстия диаметром 700 А3 производить совместно с нижней половиной вкладыша; 4) неконцентричность диаметра 900Нга относительно расточки диаметра 700А3 не более 0,05 мм\ 5) плоскость разъема шабрить; 6) окончательную пригонку вкладыша производить шабрением по шейкам вала - шестерни. В качестве заготовки для корпуса берут стальную отливку, выполненную по деревянной модели в землю. В заготовительном цехе производят отрезку литников, отжиг и очистку заготовки. Значительный припуск на обработку— 15—20 мм на сторону — объясняется крупным размером отливки и методом ее изготовления в условиях мелкосерийного производства.

Ьолная обработка вкладыша состоит из трех основных этапов: обработка под заливку, заливка баббитом, обработка вкладыша после заливки.

Обработка вкладыша под заливку. На этом этапе необходимо обработать до требуемого размера все поверхности, связанные с заливкой баббитом. Остальные поверхности подвергаются черновой обработке. Наиболее сложными работами являются обработка плоскостей разъема, расточка центрального отверстия и образование кольцевых выточек и продольных пазов типа ласточкина хвоста для лучшего крепления баббита. Ниже приводится последовательность и содержание операций обработки вкладыша под заливку.

I. Разметочная — проверить пригодность отливки по размерам, нанести осевые риски и разметить плоскость разъема.

|

Показана условно |

|

Отв Ф2Ь сверлить г росле заливки баббитом W £0тйФ45 сверлить совместно с верхней подушкой |

|

Узел К Холодильник 120'550 ^gO^J^SO |

|

Сечение по ДА 120'- |

\з=

|

|

|

Фиг. 53. Вкладыш шестеренной клети: А — верхняя половина; б — нижняя половина. |

|

|

<9

Б)

7 Заказ 222

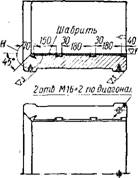

II. Фрезерная — установить заготовку на стол продольно-фрезерного ставка, проверить по разметке и закрепить. Торцовой фрезой диаметром 300 мм с пластинами твердого сплава Т15К.6 или Т5КЮ фрезеровать начерно и начисто плоскость разъема (фиг. 54, а).

III. Слесарная—собрать верхнюю половину вкладыша с нижней, скрепить хомутами и подготовить к электросварке.

IV. Электросварочная — прихватить электросваркой верхнюю половину вкладыша с нижней для совместной обработки. Это необходимо потому, что механическая стяжка хомутами не обеспечивает достаточно жесткого и неподвижного соединения при последующих операциях расточки и обточки.

V. Разметочная — нанести осевые риски, разметить отверстие диаметром 720 мм и торцы в размер I = 690 мм.

VI. Карусельная операция (фиг. 54, б) выполняется за две установки. За первую установку производят подрезку торца диаметром 940 мм начерно и начисто, обточку и подрезку бурта диаметром 940 мм начерно, расточку отверстия диаметром 720 мм начерно и начисто, расточку кольцевых канавок типа ласточкина хвоста и обточку шейки диаметром 900 Ша начерно. Черновую обработку производят с глубиной резания 8—10 мм при подаче 0,8 мм/об и скорости резания 24—27 м/мин; при чистовой обработке — глубина резания 2 мм, скорость резания 50—60 м/мин. Обточку производят с перестановкой хомутов. За вторую установку заготовки начерно и начисто подрезают торец диаметром 940 мм, растачивают выточку и скос с торца, начерно обтачивают и подрезают бурт диаметром 940 мм. Припуски на последующую чистовую обработку оставляют равными 4—5 мм на сторону.

VII. Разметочная—нанести осевые риски и разметить продольные пазы типа ласточкина хвоста.

VIII. Долбежная (фиг. 54, в) —долбить пазы по разметке с последующей обработкой скосов под углом 60°. Поворот детали на следующий паз производится со столом станка.

IX. Слесарная — снять хомуты, разобрать детали и замаркировать. Запилить заусенцы.

X. Разметочная — нанести осевые риски и разметить отверстие диаметром 45 мм под углом 30° к плоскости разъема под датчик термосигнализации.

XI. Расточная — установить деталь на стол расточного станка, проверить и закрепить. Сверлить (диаметр 20 мм) и рассверлить отверстие диаметром 45 мм.

XII. Слесарная — поставить заглушку в отверстие диаметром 45 мм. На этой операции заканчивается обработка вкладыша под заливку. После проверки он передается в кузнечное или медницкое отделение цеха, где и производят заливку баббитом.

XIII. Медницкая (фиг. 54 г). Перед заливкой внутренние поверхности вкладыша очищают от грязи и ржавчины, обезжиривают.

|

|

После чего нагревают и производят полуду. Эти операции необходимы для того, чтобы обеспечить прочное соединение баббита с поверхностью вкладыша, в противном случае баббит отстанет от корпуса. Подготовленный таким образом вкладыш собирают с шаблоном и производят заливку в вертикальном положении. Припуск на обработку оставляют 10 мм на сторону. Вкладыш после остывания отделяют от шаблона, очищают и передают для дальнейшей обработки, последовательность которой приведена ниже.

XIV. Фрезерная. На продольно-фрезерном станке зачистить от баббита плоскости разъема со снятием слоя не более 0,5 мм.

XV. Слесарная — пришабрить плоскость разъема, собрать верхний вкладыш с нижним согласно ранее сделанной маркировке, скрепить хомутами и подготовить к электросварке.

XVI. Электросварочная •— прихватить электросваркой верхнюю половину вкладыша к нижней для совместной обработки.

XVII. Карусельная (фиг. 54, д) —произвести обработку за две установки. Последовательность переходов в основном принимается та же, что и при первой карусельной обработке в VI операции.

' Чистовые переходы основных поверхностей диаметров 700 А3 и 900 Ша производят с глубиной резания 0,5 мм, подачей 0,52 мм/об и скоростью резания 55—60 м/мин. На поверхности отверстия диаметром 700 Аз оставляют припуск в пределах допуска на пригонку по шейкам вала-шестерни.

XVIII. Слесарная — разобрать и замаркировать половины вкладышей. Подметить отверстие диаметром 45 мм под углом 30° по подушкам.

XIX. Разметочная — разметить все отверстия, окно 50X250 мм, холодильник 120x550 мм.

XX. Сверлильная — сверлить все отверстия.

XXI. Расточная — высверлить окно 50X250 мм, фрезеровать окно и холодильник 120X550 мм. Сверлить отверстие диаметром 25 мм под углом 30°.

Обработка барабана. Барабаны применяются в мостовых кранах, наматывающих устройствах и лебедках для подъема и опускания грузов. Крановые барабаны имеют винтовые ручьи или канавки для навивания каната. Чтобы поднимаемый груз не перемещался вдоль оси барабана, канавки имеют правое и левое направления. В зависимости от грузоподъемности, конструкции ч размеров, барабаны выполняют литыми или сварными из листа. Литые барабаны выполняют как чугунными, так и стальными. Последние нашли наибольшее применение в металлургических кранах большой грузоподъемности. В серийном производстве отливка, производится в кокиль. В условиях единичного и мелкосерийного производства барабаны отливают по деревянным моделям в землю. Отливки барабанов должны быть без трещины и раковин, без посторонних включений и других пороков, снижающих прочность барабана.

|

|

При механической обработке необходимо:

1) обеспечить концентричность обрабатываемых цилиндрических поверхностей и перпендикулярность подрезки торцов к оси барабана;

2) разность в толщине стенки не должна превышать 5 мм\

3) винтовые канавки должны иметь равномерный шаг, правильный профиль и чистоту поверхности 4—5-го классов;

4) биение дна нарезки по отношению к геометрической оси барабана не должно выходить за пределы допусков 5-.ro класса точности;

5) все размеры должны быть выполнены в пределах допусков, указанных на чертеже, а свободные размеры — по 5-му классу точности;

6) барабаны проходят статическую балансировку согласно техническим условиям.

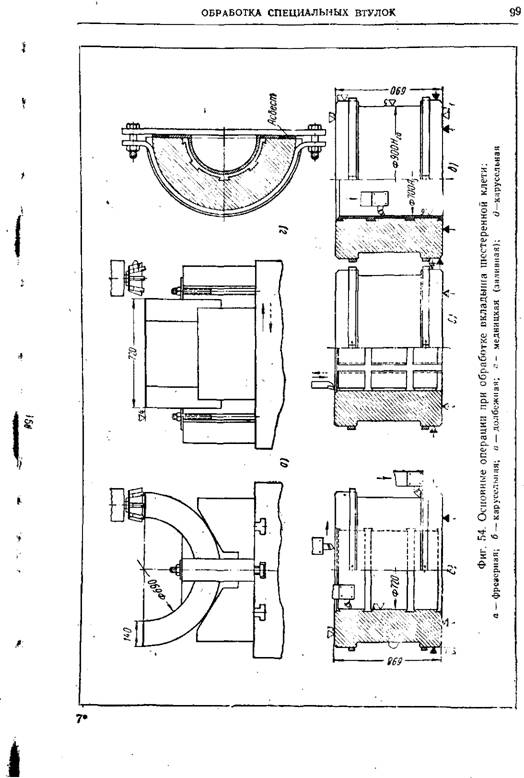

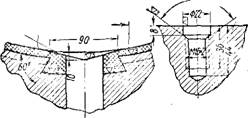

Последовательность обработки барабана (фиг. 55).

I. Разметочная операция (фиг. 55, а) —заготовку устанавливают в призмы на разметочной плите. Проверяют размеры, правильность формы и равномерность распределения припуска.

За базу при разметке принимают внутреннюю необрабатываемую поверхность барабана. В процессе разметки наносят осевые риски и размечают отверстия с двух торцов.

II. Расточная операция — барабан устанавливают на поворотный стол расточного станка на призмах (фиг. 55, б), выверяют в горизонтальной и вертикальной плоскостях согласно разметке, крепят винтовыми прихватами или канатами. Расточку отверстий производят с двух торцов барабана расточными резцами и летучим суппортом, подрезают торцы и снимают фаски.

III. Токарная операция (фиг. 55, в). Левый торец барабана зажимают кулачками в распор, с правой стороны в отверстие устанавливают пробку и поджимают задним центром. За два перехода обтачивают наружную поверхность.

Нарезание правых и левых витков производят специальными фасонными резцами. Острые вершины у витков не допускаются, так как они будут резать канат, поэтому их необходимо скруглить.

IV. Разметочная ог. ерация — производят разметку всех отверстий в барабане под сверление. Отверстия с торца барабана предназначены для соединения его со ступицей, поэтому лучшие результаты будут в том случае, если их обрабатывать не по разметке, а сверлить, зенкеровать и развернуть вместе с установленной и выверенной ступицей. В условиях серийного производства эти отверстия обрабатывают как в барабане, так и в ступице по двустороннему кондуктору. Применяют также шаблоны.

V. Сверлильная операция (фиг. 55, г)—производят полное сверление барабана на радиально-сверлильном станке и нарезание резьбы в отверстиях.

VI. Слесарная операция — запиливают острые кромки и зачищают заусенцы.