ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

СБОРКА ПОДШИПНИКОВЫХ УЗЛОВ

Посадки подшипников на вал осуществляют по системе отверстия, а в корпус—-по системе вала.

На концах посадочных шеек вала и отверстий корпуса, предназначенных под подшипники качения, необходимо предусматривав фаски. Радиусы галтелей упорных заплечиков вала и отверстия под

Посадку должны быть на 35—40% меньше размеров монтажных фасок подшипников.

Организация процесса сборки подшипниковых узлов заключается в разработке мероприятий по обеспечению условий выполнения правильных приемов сопряжения подшипников с валом и с корпусом, а также обеспечения чистоты монтируемых подшипников.

|

|

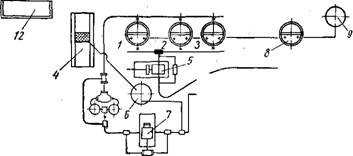

Фиг. 95. План участка консервации подшипников качения: I, 2, 3—промывочные ванны; 4—стенд; 5—насос: 6—отстойник; 7 — насос; 8 — ванна; 9 — слнвной бак; 10 — пресс; 11 — инструментальный шкаф; 12 — стол.

Наиболее эффективным мероприятием по выполнению этой задачи является организация специальных участков (фиг. 95), оснащенных необходимым оборудованием, которое позволяет производить в требуемых условиях распаковку, промывку, внешний осмотр и нагрев подшипников перед посадкой их на вал, а также консервацию окончательно собранных подшипниковых узлов или демонтированных подшипников.

Оборудование площадки должно обеспечить промывку подшипников непосредственным погружением их в промывочную ванну 1, 2, 3 или струей горячего масла, подаваемого насосом 5 на установленный на стенде 4 подшипниковый узел.

Отработанное масло сливается с поддона промывочного стенда з бак 6 — отстойник, откуда насосом 7 направляется через фильто снова в ванны 1, 2 к 3.

Ванна 1 предназначена для нагрева подшипников перед посадкой на вал; ванна 2 — для горячей промывки подшипников; ванна 3

с наиболее высокой температурой нагрева масла (110—120°) предназначается для обезвоживания поверхностей подшипников и сопряженных с ними деталей узла, при консервации; ванна 8 служит для подогрева антикоррозийной смазки до температуры 70—80°.

Загрязненное отработанное масло из ванн 1, 2 и 3 самотеком сливается в специальный сливной бак 9.

Заправка ванн свежим маслом производится насосом 7. При заправке масло заливается в бак 6, из которого затем перекачивается в любую из ванн 1, 2 или 3.

Подшипники (погружая в ванну с горячим минеральным маслом) промывают при помощи специальной промывочной кассеты из проволочной сетки. Подшипники укладывают таким образом, чтобы между ними оставалось пространство, достаточное для доступа масла.

Для облегчения промывки опущенную в ванну кассету с подшипниками рекомендуется встряхивать.

Перед монтажом промывают все подшипники, хранившиеся на окладе или в цеховых кладовых без упаковки или в поврежденной упаковке. Нагреваемые для сборки подшипники погружают полностью в горячее масло. При загружении холодных средне - и крупногабаритных подшипников в нагревательную ванну происходит понижение температуры масла. Поэтому подшипники следует извлекать из ванны только через 5—10 мин. после момента достижения температуры масла 90—100°, но держать в масле 30—40 мин.

Консервацию подшипниковых узлов производят горячим техническим вазелином или пушечной смазкой после очистки консервируемых поверхностей от влаги и грязи и предварительного подогрева подшипников.

Посадку подшипников на вал или в корпус производят только на тщательно очищенные и смазанные минеральным маслом посадочные поверхности после проверки посадочных размеров.

При этом необходимо соблюдать следующие основные правила:

1. При посадке подшипника на вал усилие запрессовки должно быть приложено только к внутреннему кольцу, а при посадке в корпус — к наружному.

2. Для посадки подшипника на вал его нагревают в горячем масле до температуры 80—90°. Повышать температуру нагревательной ванны выше 90° с целью облегчения посадки подшипников не следует. Корпус нагревают, погружая его в нагретое до температуры 80—100° масло или обдувая горячим воздухом.

3. При посадке подшипников во избежание перекоса кольца усилие запрессовки должно распределяться равномерно по всему торцу кольца. Для этой цели применяют различные монтажные приспособления, оправки, трубы, кольца.

4. Не применять таких способов монтажа подшипников, при которых усилия запрессовки могут передаваться через тела качения или сепаратор.

5. При монтаже разборных подшипников их необходимо проверять по заводской монтажной маркировке, нанесенной на кольцах, и насаживать на вал строго по этой маркировке. Детали разборного подшипника перед погружением в нагревательную ванну перевязывают мягкой проволокой, сложив их по монтажной маркировке.

6. При демонтаже годных для эксплуатации подшипников необходимо принять все меры предосторожности, чтобы не повредить их при снятии с посадочных мест. Для демонтажа применяют ручные и механические (или гидравлические) прессы, а также специальные приспособления.

У подшипников,' посаженных на валы и уложенных в корпусы, ' не должно быть касания между вращающимися и неподвижными деталями, зависания вала на деталях уплотнения и смещений наружных колец относительно внутренних при установке подшипников в распор к торцовым стенкам гнезд корпусов.

Кроме того, подшипники, посаженные на вал, проверяют на плавность и бесшумность в работе и на нагрев при испытании в работе.