ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

РЕДУКТОР

Назначение редукторов — изменять скорость вращения при передаче движения от одного вала к другому (в данном случае валков рабочей клети).

Основные типы редукторов, применяемых для рабочих линий И" ножниц:

1) одноступенчатые — применяются при передаточном числе примерно до 10;

1 2) двухступенчатые — применяются при передаточном числе примерно свыше 10;

3) комбинированные;

4) вертикальные (с горизонтальными валами, расположенными - в вертикальной плоскости) — применяются для эджеров и ножниц.

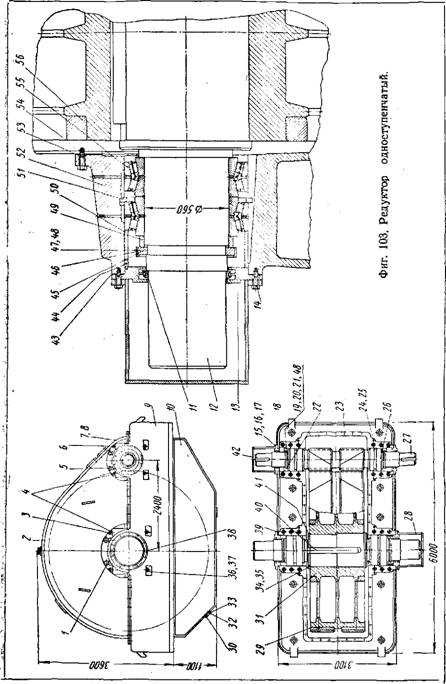

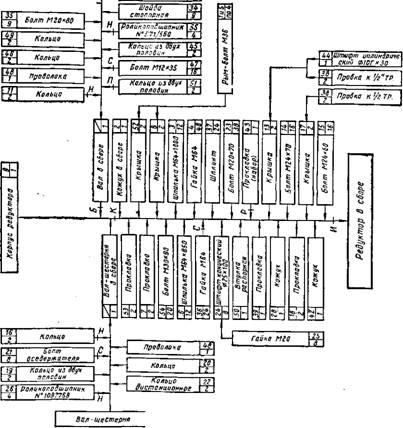

Рассмотрим сборку одноступенчатого редуктора с подшипниками качения (фиг. 103). Технологическая схема сборки этого редуктора и его узлов изображена на фиг. 104.

При подготовке к сборке выполняют следующие работы:

■ I. По корпусу редуктора (поз. по фиг. 103): а) внутреннюю»

|

|

Условные обозначения: П-пригонка Н-запрессоВка Р-регулировка Б-балансировке И-испытание К-продерка зацепления В числителе прямоугольники

№ позиции В знаменателе прямоугольнике

|

С |

|

"S |

|

Вал |

|

Ш |

|

Тн |

|

Призматическая |

|

Ац Кольца из івух IЛ 1 I паладин |

|

\ Колесо зубчатое f |

|

В сборке вапс-щестерни Деталь ZZ соотаетстВует детали М Uj —------------ IS ------------------------------------ bS ------- ZO ---------------- —„_ ІВ —-— 21 -------------------------- «7 |

|

Фиг. 104. Схема сборки редуктора одноступенчатого. |

Количество деталей С-сОерление

Часть корпуса и крышек тщательно очищают от песка и окрашивают маслостойкой краской; снаружи поверхность очищают и грунтуют; б) в корпусе и крышках зачищают посадочные места и проверяют прилегание наружных колец подшипников качения; производят развалку краев посадочных поверхностей в местах разъема на корпусе и крышках; в) нарезают резьбу на торцах в корпусе к крышках для крепления торцовых крышек.

II. По ванне 10 (она в сборке не участвует): а) на перевернутый корпус устанавливают вверх дном ванну, по ней подмечают в - корпусе отверстия для ее крепленияи и после сверления и нарезки резьбы проверяют совпадение этих отверстий; б) проверяют прилегание фланца ванны к корпусу редуктора (допускается отклонение от прямолинейности до ± 1 мм); в) нарезают резьбы в отверстиях для крепления фланца спускной трубы и люка; заглушают спускное отверстие, установив на подкладке 33 крышку люка 32, закрепляют ее болтами 30; кантуют ванну и проверяют на маслонепроницае - мость, залив в нее масло; после проверки выливают масло, промывают, обезжиривают и окрашивают ее внутри маслостойкой краской, а снаружи грунтуют и окрашивают.

III. По зубчатому колесу, валу и валу-шестерне: а) проверяют отсутствие заусенцев и забоин на посадочных местах и на зубьях. На стыке бандажа и центра плотно ввертывают 12 болтов 29 и срезают головки заподлицо с плоскостью; б) проверяют посадочные размеры в отверстии зубчатого колеса и на валу (включая шпоночные пазы), а также на валу и валу-шестерне, проверяют размеры посадочных шеек, галтелей и перпендикулярность заплечиков вала продольной оси; торцовое биение упорного заплечика допускается не более 0,05 мм; перекос шпоночного паза относительно оси центров допускается не более половины допуска на ширину паза, т. е. не более 0,04 мм; в) распаковывают подшипники качения, промывают их и подбирают для каждой шейки комплект с одинаковыми радиальными зазорами; г) изготовляют необходимые прокладки.

При сборке редуктора должны быть выполнены следующие технические условия:

1) При сборке подшипников качения не допускаются зазоры между внутренними кольцами подшипников и заплечиками или дистанционными кольцами.

2) При сборке узла вала кольцо из двух половин 41 пригоняют по напряженной посадке.

3) Колесо в сборе балансируют. Контрольный момент М к~ = 26 300 кгсм (при.0 = 424,4 см, допускаемый небаланс 62 кг).

4) После сборки редуктора проверяют контакт зубьев на краску. По длине зуба он должен иметь не менее 65%, а по высоте—не менее 60% его поверхности. При недостаточном контакте зубьев должна быть произведена доводка их. Припиловка зуба не допускается. Сборку узла вала (см. технологическую - схему сборки на фиг. 104) начинают с запрессовки вала в зубчатое колесо. Для этого после пригонки шпонки колесо надо уложить горизонтально на три подставки (см. фиг. 94) с опорой на ступице, обеспечив высоту, достаточную для того, чтобы конец запрессовываемого вала не упирался в пол. С пригнанной в оба паза и забитой в паз вала шпонкой вал поднимают краном вертикально (застропи& за рым-болты, ввернутые в его торец) и опускают в отверстие колеса. Если он не зашел до конца от собственного веса, то при отсутствии большого пресса вал запрессовывают давлением груза 30—60 т, установленного строго по центру на торец вала краном, на чуть ослабленных тросах. После запрессовки кантуют колесо с валом, устанавливают его зубьями на стенд (на досках) и укрепляют распоркой. Затем по напряженной посадке пригоняют в паз кольцо из двух половин 41 и на стопорных шайбах 35 закрепляют болтами 34. Нагревают \ в масле и насаживают на каждую шейку по два роликоподшипника 55 с одинаковыми осевыми (радиальными) зазорами, не допуская образования зазоров на торцах внутренних колец; насаживают кольца 49, 45 и 46, закрепляют последние болтами 47 и прошивают их проволокой 48. Устанавливают кольцо из двух половин 51 между подшипниками и насаживают с подогревом до 100° маслоотража - тельное кольцо 11.

Кольца 56 нагревают и насаживают на центр 31 после запрессовки в него вала 12. Если по условиям транспортировки приходится вынимать этот вал после окончания сборки, то кольца 56 насаживают при монтаже после запрессовки вала.

Вал в сборе укладывают в корпус редуктора, установленный на столах (подставках) строго по уровню, и балансируют на собственных подшипниках. Затем ставят распорную втулку 50, торцовую крышку 13 я с помощью набора прокладок 43 регулируют осевой зазор в подшипниках качения, закрепляя торцовую крышку болтами 14 к корпусу редуктора. После окончания регулирования крышку, прокладки и втулки снимают. Вал-шестерню после оборки, произведенной согласно технологической схеме, устанавливают в корпус редуктора и проверяют зацепление. Если контакт зубьев недостаточный, производят доводку зацепления специальной пастой или предварительно шабрением. Для доводки пастой с помощью временной муфты, насаженной на приводной вал, соединяют его через промежуточный (понижающий число оборотов) редуктор с электродвигателем и, нанося на зубья пасту, приводят во вращение редуктор (при этом надо предохранить подшипники от попадания на них доводочной пасты). Если пригонка зубьев производится шабрением, зубья вала-шестерни надо покрыть тонким слоем краски, вращением редуктора отпечатать краску на зубчатом колесе и шабрить отмеченные краской места зубьев большого колеса, повторяя этот процесс до получения лучшего контакта. Затем продолжают доводку зубьев пастой до получения заданного техническими условиями контакта.

После окончания пригонки зубьев с помощью листового свинца

Проверяют боковой зазор между зубьями и, промыв шестерни и Другие загрязненные абразивами или стружкой детали, продолжают сборку: устанавливают кожух в сборе 2, втулку 50, прокладки 53 и 7, крышки 52 и 8, закрепляют их болтами 54, шпильками 3 и 6, гайками 4 и 36, штифтами 24 и болтами 23. Устанавливают набор прокладок 43, прокладку 39, торцовые крышки 13 и кожух 28, закрепляют их болтами 14\ устанавливают прокладки 18, торцовые крышки 17, кожух 42 и закрепляют их болтами 15. Провернув шестерни, проверяют, не касаются ли они кожуха. Оснастку, примененную для прокручивания редуктора при пригонке зубьев (передаточный редуктор с электродвигателем), не следует разбирать, чтобы использовать ее для испытания редуктора после общей сборки.

Испытание заключается в прокручивании редуктора под нагрузкой в течение двух часов (если он реверсивный, то по одному часу в одну и другую сторону), с периодической проверкой зацепления и температуры подшипников (нагрев допускается до 50—60°). При значительных оборотах подшипники должны быть предварительно набиты специальной смазкой, а зубья смазывают понемногу, следя, чтобы не образовались задиры.

После окончания испытания оснастку отключают, редуктор после маркировки разбирают, все детали промывают, обезжиривают и окрашивают. Подшипники качения промывают, консервируют и упаковывают на валах.

Редуктор разбирают, узлы и детали редуктора упаковывают согласно комплектно-отгрузочной ведомости: корпус редуктора в сборе со всеми крышками и кожухами устанавливают на брусья, отверстия заделывают щитами, зубчатое колесо с упакованными на нем подшипниками качения устанавливают на специальные под. ставки; вал-шестерню упаковывают н ящик; ванну устанавливают на брусья и закрепляют болтами; крепежные детали, не установленные на узлах, укладывают в ящик.