ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

РАЗРАБОТКА ТИПОВЫХ ПРОЦЕССОВ

Типизация технологических процессов для выполнения операции при изготовлении деталей и целых машин может иметь различные формы, определяемые чисто практическими соображениями — желанием создать удобную для пользования документацию.

Различают типизацию технологических процессов для нормализованных и ненормализованных деталей (общего назначения и специальных) .

Особенностью разработки типовых технологических процессов на нормализованные детали является то, что они могут быть выполнены в виде рабочих документов — технологических операционных карточек, в которых указаны все размеры и проставлены (если необходимо) номера поверхностей и которые, следовательно, могут быть использованы непосредственно на рабочем месте. В связи с тем, что размеры нормализованных деталей известны, составление таких карточек не вызывает затруднений. Причем если детали несложные и имеют небольшое количество обрабатываемых поверхностей, то один и тот же чертеж может быть использован для некоторого интервала типоразмеров.

В этом случае цифровое обозначение размеров заменяется буквенным, а их числовое значение приводят в отдельной таблице на чертеже. Проставляя такие же буквенные обозначения в технологических картах, можно их использовать для того же интервала типоразмеров, что и чертеж. Это приводит к сокращению количества технологической и конструкторской документации, но при этом во избежание ошибок рабочему необходимо внимательно выбирать размеры из таблицы. Для сложных деталей выполняется отдельная технологическая документация для каждого типоразмера.

В типовой технологической документации на нормализованные детали приводится попереходное описание процесса обработки с указанием методов установки и выверки детали, наименование режущего и измерительного инструмента и приспособлений, указываются попереходные режимы резания.

При разработке технологического процесса изготовления деталей какой-либо машины технолог делает в спецификации против нормализованных деталей, встречающихся ранее в производстве, соответствующую пометку, которая означает, что в цехе имеется необходимая документация (чертеж и технологическая карточка).

Нормализованные детали составляют около 50—60% от всего 'числа деталей прокатного оборудования, поэтому вопрос о наиболее рациональном методе типизации технологических процессов для этих деталей имеет большое значение.

При типизации технологических процессов на ненормализованные детали перед технологом возникают две задачи:

1) определить в классификационной системе место детали, для которой разрабатывается технологический процесс,

2) при разработке технологического процесса на новую деталь использовать как можно полнее существующую технологическую документацию.

Первая задача, характерная и для нормализованных деталей, ■решается с помощью классификатора, т. е. с его помощью определяется класс, группа и тип рассматриваемой детали.

Вторая задача возникает только у деталей ненормализованных, и вот почему: типовые технологические процессы на нормализованные детали охватывают интервал известных типоразмеров деталей одинаковой конструкции. Поэтому каждая новая появившаяся в производстве деталь, входящая в данный интервал, обрабатывается согласно общему технологическому процессу по своим размерам, не внося никаких изменений в порядок обработки. Детали ненормализованные не имеют установившихся размеров и конструкций, т. е., разрабатывая технологические процессы для некоторого интервала размеров деталей, имеющих сходную конструкцию, нельзя заранее предвидеть точные размеры деталей и их конструктивное выполнение. Практически это означает следующее: во-первых, числовые значения размеров нельзя свести в таблицы, как у нормализованных деталей; во-вторых, почти каждая новая деталь данного типа вследствие незначительных конструктивных особенностей вносит столь же незначительные изменения в типовой технологичский процесс, и хотя порядок обработки при ©том не изменяется, требует - >ся переработка технологической документации.

При типизации технологических процессов для ненормализованных деталей технолог выбирает самые сложные и самые характерные детали каждого типа и разрабатывает для них процессы •обработки.

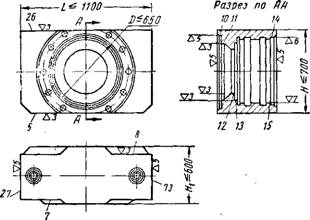

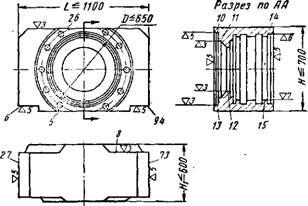

В разрабатываемой документации технологического процесса не указывают размеры обрабатываемых поверхностей, а лишь дают их номера (фиг. 44). Для того чтобы технологу было удобнее ори - ■ентироваться, номера поверхностей проставляют в строго определенном порядке: одни и те же поверхности (10—15) на деталях од - лого типа обозначаются одинаковыми номерами (фиг. 44). Так как

|

Тип Д

Тип В |

|

Фиг. 44. Чертеж ненормализованной детали для типового технологического процесса. |

Номера начинают проставлять вначале на самой сложной детали, то на остальных деталях, имеющих меньшее число поверхностей, часть номеров будет выпадать.

Составленные таким способом технологические «слепые» карты (табл. 1) размножают, они могут быть использованы для любой детали данного типа.

Для ускорения подбора нужных «слепых» карт каждая операция индексируется и в соответствии с этими индексами располагается в картотеке. Разрабатывая технологический процесс на новую деталь, технолог пользуется технологическим классификатором, в котором для каждого вида деталей записан последовательный перечень заиядексированяых операций, соответствующий порядку механической обработки. Технолог выписывает индексы нужных ему операций, подбирает соответствующие «слепые» карты и заполняет их конкретными данными. Если появляется необходимость ввести новую операцию, то ее индексируют и заносят в технологический классификатор. Допускается индексация не только одной, но и нескольких следующих, как правило, одна за другой операций: разметка и центровка, шлифование и зачистка галтелей И др.

В качестве примера можно привести следующий порядок индексации. Индекс состоит из трех частей: первая часть состоит из двузначного числа и обозначает вид оборудования, на котором ведется обработка (14—строгальная, 12—расточная, 38—разметочная и пр.); вторая часть — буква, характеризующая класс деталей (К ■— корпусные, В — валы и т. д.); третья часть — порядковый номер разработанной карточки.

Применение таких («слепых») карт в несколько раз сокращает длительность заполнения технологической документации.

Поясним сказанное примером. Подушки, показанные на фиг. 44, имеют незначительное конструктивное различие: наличие отверстий в плоскости 26 и фаски между поверхностями 5 и 73, а также 5 и 27 у подушек типа А, отсутствие отверстия в плоскости 26, наличие уступов, обозначенных поверхностями 6 и 94, фаски между поверхностями 26 и 73, а также 26 и 27 у подушек типа Б. Поэтому при разработке технологического процесса на подушку типа Б можно почти полностью использовать технологический процесс (и связанную с ним документацій) на подушки типа А, что видно из сравнения маршрутных технологических процессов обработки подушек (табл. 2).

Затраты на вспомогательное и машинное время при обработке детали во многом зависят от того, насколько правильно выбраны оборудование, а также метод установки, выверки и контроля деталей. Для того чтобы не приходилось каждый раз заново определять, на каком станке лучше обработать деталь и какие методы установки и выверки при этом применить, производят классификацию оборудования, а также методов установки и выверки. \

|

Технологическая

|

|

^операционная карта Таблица 1

|

|

Утвердил |

|

Дата |

|

Проверял |

Лист № Всего листов

|

Таблица 2 Маршрутный технологический процесс обработки подушек

|

Несмотря на то, что выпуск прокатного оборудования производится в единичном и мелкосерийном порядке, имеется целый ряд деталей, требующих одинаковых методов установки и имеющих одинаковую чистоту обрабатываемых поверхностей. Это позволяет произвести специализацию оборудования, т. е. распределение деталей между станками в зависимости от способа установки и точности обработки.

Специализация оборудования имеет следующие преимущества: рабочие выполняют аналогичные работы и, следовательно, быстрее их осваивают;

Сокращается вспомогательное время за счет уменьшения числа переналадок;

Разделение черновой и чистовой обработки увеличивает долговечность станков.

В результате этого возрастает производительность труда. Схемы с указанием методов установки, крепления и выверки деталей, а также с перечислением элементов контроля сводятся в специальные альбомы и нумеруются. При разрабатывании типового технологического процесса технолог может воспользоваться этими альбомами и вместо подробного описания технологического процесса сослаться на тот или иной альбом и соответствующую схему.

Второй экземпляр этой документации передают в цех, и рабочий находит в альбоме, указанном технологом, все необходимые сведения. Такое мероприятие также сокращает длительность составления технологической документации.