ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

РАСЧЕТ ТОЧНОСТИ ОБРАБОТКИ С ПОМОЩЬЮ ПРИСПОСОБЛЕНИЯ

При обработке с помощью приспособления, как и в любых других условиях, изделие не может быть получено точно но номинальному размеру. Отклонения от номинального размера должны находиться в определенных пределах — в пределах допуска на точность изготовления.

Рассмотрим, какие факторы влияют на точность обработки изделия с помощью приспособления, но прежде введем некоторые понятия, необходимые для дальнейших рассуждений.

Исходная база. Исходной базой называется поверхность, линия или точка, относительно которой координируют положение обрабатываемой поверхности.

Исходный размер. Исходным называется размер, связывающий обрабатываемую поверхность с исходной базой.

Факторы, влияющие на точность обработки изделия с 'помощью приспособления, разнообразны каїк по своему характеру, таїк и Но происхождению и могут группироваться следующим образом.

1. Факторы, зависящие от технолога, разрабатывающего технологический процесс обработки изделия.

2. Факторы, зависящие от рабочего-наладчика станка.

3. Факторы, зависящие от конструктора приспособления.

Все перечисленные факторы влияют на точность обработки изделия. Сумма погрешностей не должна превышать допуска на исходный размер. На основании этого может быть составлено неравенство:

Где Ат, Ан, Дк — соответственно погрешности в исходном размере, допускаемые технологом, наладчиком и конструктором приспособления.

Неравенство называется расчетным, так ікак позволяет определить, можно ли достигнуть заданной точности размеров обрабатываемой детали.

Как видно из неравенства, основным фактором, ограничиваю-, щим погрешности, допускаемые технологом, наладчиком и конструктором приспособления, является допуск на точность обрабатываемой детали, который задается конструктором.

Допуск не должен быть завышенным, так как это ведет к ничем не оправданным дополнительным затратам на изготовление детали. Необходимо отметить, что конструктор определяет также жесткость детали, с чем не может не считаться технолог при выборе режимов резания и конструктор приспособления при выборе схемы установки.

К факторам, зависящим от технолога, относится степень точности выбранного станка и инструмента, правильность выбора баз. Вполне понятно, что при обработке изделия нельзя обеспечить более высокую точность детали, чем допускает станок, на котором она обрабатывается. Нельзя, например, выдержать допуск на размер при наружной продольной обточке, если он не укладывается в величину биения шпинделя. Нельзя также добиться более высокой точности размера диаметра отверстия, чем допускает сверло, которым оно обрабатывается.

Особого внимания заслуживает выбор установочной базы. Если установочная база не совпадает с исходной, то это вносит в исход-1

н'ьгй размер дополнительную погрешность, определяющуюся ТОЧНОСТЬЮ их [взаимного расположения (такая 'Погрешность называется погрешностью 'от несонмещения установочной и исходной 'базы). И, наоборот, если установочная база совпадает с исходной, то погрешность от неаовмещения установочной м исходной баз равна нулю.

Поясним сказанное примером. На фиг. 25 схематически показано изделие, у которого обрабатывается плоскость А. Исходной базой является плоскость Б. Если в ка-

Честве установочной базы принять

Плоскость В, то на точность исходного размера будет влиять допуск /г2.

Как видно, допуск /г2 является дополнительной погрешностью, которая совершенно исчезает, если в качестве установочной базы принять плоскость Б, т. е. совместить установочную базу с исходной. Поэтому следует стремиться к совмещению исходной базы с установочной во всех случаях, когда это возможно.

К факторам, зависящим от наладчика станка, .можно отнести точность установки приспособления и инструмента. Причем їв одних случаях пределы погрешности при наладке фактически определяются ион'структором приспособления И ЛИШЬ (Внутри этих пределов изменяются 'В зависимости от квалификации рабочего. Так, например, при установке приспособления на столе строгального или фрезерното станка точность его положения (отсутствие перекосов в 'Горизонтальной плоскости) зависит от величины зазора между направляющими шпонками и пазами стола, который определяется конструктором приспособления, а различная точность в пределах зазора зависит от рабочего.

То же самое можно сказать о точности установки инструмента: при работе с помощью кондуктора пределы погрешности наладки определяются величиной зазора между кондукторной втулкой и сверлом, которая устанавливается конструктором приспособления, а точность наладки, за счет равномерного распределения величины зазора по окружности, зависит от квалификации рабочего.

В указанных примерах погрешности наладки не могут привести к отклонению исходного размера из пределов допуска. Существуют и такие схемы установки, где погрешность наладки может привести к браку. Так, при установке инструмента по габаритному размеру с помощью щупа рабочий может допустить неисправимую ошибку. В таких случаях следует оговаривать необходимость выполнения наладки рабочим соответствующей квалификации.

Таким образом, когда конструктор приступает к проектированию приспособления, ему. известно, какую неточность можно допу

стить. при-изготовлении приспособления (а. отсюда и отдельных его деталей), «е нарушая расчетного неравенства

А к<8и_Дг_Дй.

Погрешности наладки, как было показано, выше, определяются конструктором - приспособления и при достаточной квалификации рабочего (что является неотъемлемым условием правильного выполнения технологического процесса) могут быть лишь уменьшены по сравнению с расчетными, из которых исходил конструктор. Тогда неравенство примет вид

Рассмотрим более подробно, из чего слагается погрешность обработки изделия с помощью приспособления, зависящая от конструктора приспособления. Установочные элементы приспособлений имеют допуск на изготовление. Допуск на изготовление имеет также установочная база обрабатываемой детали. Вследствие этого обрабатываемые детали не могут занимать в приспособлении - постоянного положения,—оно. может изменяться їв пределах указанных допусков. Величиной смещения изделия определяется точность установки 5у.

Направляющие элементы, по - которым устанавливают режущий инструмент, закрепляются жестко и не могут изменять своего положения вместе с каждым изделием. Поэтому смещение изделия приводит к изменению исходного размера.

При проектировании приспособления конструктор определяет возможное смещение изделия и вызываемое этим смещением изменение исходного размера. Конструкция приспособления считается пригодной, если изменение исходного размера находится в пределах допуска на точность его обработки.

Таким образом, задача конструктора при расчете приспособления на точность сводится к определению - возможного смещения изделия по отношению к приспособлению и возмож'ного изменения исходного размера.

Величина возможного смещения изделия по отношению к приспособлению зависит от схемы установки, т. е. от того, какую форму имеют установочные элементы приспособления и установочные базы изделия", а также от их качества..

Поскольку форм'а поверхностей обрабатываемой датали определяется ее конструктором, а их качество — конструктором либо на промежуточной стадии обработки технологом, то в распоряжении конструктора приспособления остаются такие факторы, как качество поверхностей установочных элементов и их форма, варьируя которыми он должен добиться соблюдения расчетного неравенства.

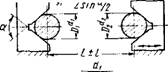

Ниже приведены наиболее распространенные схемы установки и соответствующие им возможные смещения изделия.

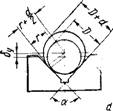

1. Установка изделия плоскостью (фиг. 26, а). При установке изделия плоскостью точность установки определяют величиной допуска на точность установочных элементов приспособления h.

Ъу = h.

2. Установка изделия наружной цилиндрической поверхностью в призме (фиг. 26, б). Точность установки зависит в основном от величины допуска на обработку установочной базы, как видно из фиг. 26, б\ возможная величина смещения равна

А

2 sin-------

2

Где а—угол призмы;

D — допуск на установочную базу.

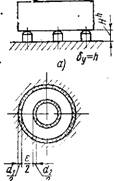

3. Установка изделия внутренней цилиндрической поверхностью на оправке (фиг. 26, в). Величина возможного смещения слагается из допуска на обработку оправки d2, допуска на обработку базы di и гарантированного зазора 8, обеспечивающего свободную установку изделия.

4. Установка изделия по двум наружным цилиндрическим поверхностям. Такая установка может быть выполнена с помощью установочных элементов различной формы: в виде двух цилиндрических отверстий, отверстия и двух параллельных плоскостей, отверстия и призмы, двух призм.

Последний вариант имеет по сравнению с остальными то преимущество, что призмы не допускают перекосов линии центров баз по отношению к оси симметрии призм, поэтому погрешность установки будет иметь место только в одном направлении — в направлении оси симметрии призм.

Схема установки изделия по двум наружным цилиндрическим поверхностям с помощью двух призм может быть выполнена двумя способами.

1. Вся погрешность установки относится к одной базе (фиг. 26, г).

2. Погрешность установки делится между 'базами (фиг. 26, д).

В первом случае одну призму крепят жестко, а вторую перемещают до соприкосновения с изделием. Очевидно, погрешность установки базы, прилегающей к жестко закрепленной призме, будет равна

|

2 sin —— 2 |

|

|

|

F |

|

6y=d, +d2+t |

|

«к, |

|

% 2 sin a/i |

|

*2L |

|

9) І_____ тщш |

|

Л. |

|

6y= |

У 6y~Zsinal2

E)

Фиг. 26. Примеры определения величии возможного смещении изделия для различных схем установки.

А погрешность установки базы, прилегающей к подвижной призме,

Где dj — величина допуска на точность установочной базы, прилегающей к неподвижной призме; — величина допуска на точность установочной базы, прилегающей к подвижной призме; I — величина допуска на расстояние между осями установочных баз.

Во втором случае перемещают обе призмы. Движение 'их связано и происходит одновременно я g одинаковой скоростью, поэтому смещение обеих призм и, следовательно, погрешности установки обеих баз будут одинаковыми, причем путь призмы при наименее благоприятных условиях будет равен сумме половины допуска на расстояние между осями баз и половины суммы допусков на обработку баз.

К = 8У2 = ------------ ^ + da) + 1

4 sin-------

2

Рое о;но вызывает; поэтому выясним, в какой зависимости находится изменение исходного размера от величины возможного смещения.

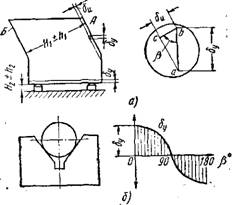

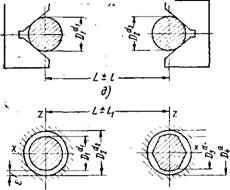

У изделия, ^изображенного на фиг. 27, а, обрабатывается плоскость А, связанная с исходной базой размером H\±h\. Погрешность установки приводит к смещению изделия в (вертикальной плоскости на величину §у, что, в свою очередь, вызывает изменение. исходного размера V Так как исходный 'размер направлен перпендикулярно плоскостям А, Б и под некоторым углом р ж вертикали или, что то же самое, к направлению смещения изделия, то величина изменения исходного размера определяется из треугольника свс по тригонометрической зависимости

^ ^ _ г>

. ои = 0у COS р.

Следовательно, величина изменения исходного размера зависит от угла между направлением исходного размера и направлением смещения изделия, вызываемым погрешностью установки. Эта зависимость особенно показательна на примере установки изделия наружной цилиндрической поверхностью в призме (фиг. 27 б). Направление перемещения изделия совпадает с осью симметрии призмы. Изменяя направление исходного размера по отношению к направлению перемещения изделия от 0 до 180°, получаем графически выраженную зависимость между величиной перемещения изделия и величиной изменения исходного размера.

Решим два примера по расчету 'приспособления на точность^ Методика расчета в обоих случаях одинакова и основывается на проверке выполнения расчетного неравенства. Так как величина допуска на изделие задается, то решение сводится к следующему:

1. Определяют факторы, влияющие на точность исходного размера. Числовое значение погрешностей, вызываемых этими факторами, принимают исходя из норм-альных условий изготовления элементов приспособления по существующим нормативам либо исходя из возможностей данного производства.

|

Фиг. 27. Примеры определения зависимости между величиной смещения изделия и величиной изменения исходного размера. |

2. Подсчитывают суммарную погрешность от всех факторов, влияющих на величину исходного размера. Если суммарная погрешность приводит к отклонению исходного размера из пределов

допуска, то выясняют, за счет чего можно снизить погрешности установки и добиваются соблюдения расчетного неравенства.

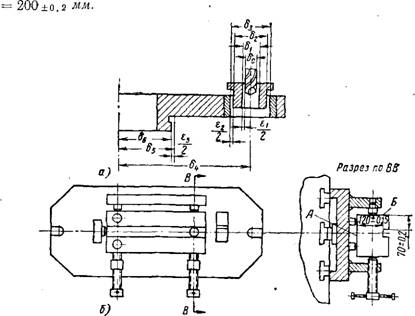

Пример 1. Определить необходимую точность элементов кондуктора для обработки шести отверстий диаметром 22 мм. Оси отверстий расположены по окружности диаметром 400±о, з5 мм, положение оси каждого обрабатываемого отверстия относительно оси центрального отверстия изделия определяется размером R =•

|

Фиг. 28. Примеры расчета приспособлений на точность; а — кондуктор; б — приспособление для фрезерования паза. |

В корпус кондуктора (фиг. 28, а) запрессованы постоянные втулки, инструмент направляется быстросменными втулками. Кондуктор базируется пояском по центральному отверстию изделия.

Перечислим факторы, влияющие на точность исходного размера и определим их числовое значение.

1. Допуск ;на расположение осей отверстий їв кондукторе с запрессованными втулками 'относительно оси центрального (Отверстия принимаем на основании справочных данных равным 64= +0,05мм.

2. Допускна внутренний диаметр постоянной втулки. Внутренний диаметр постоянной втулки выполняют по 2-му классу точности системы отверстия. Так каїк внутренний диаметр постоянной втулки равен 40 мм, то поле допуска равно S3 = 0-f - ( + 0,027).

3. Допуск на наружный диаметр быстросменной втулки. Наружный диаметр быстросменной івтулки обрабатывают по посадке движения 2-го класса точности системы отверстия, поэтому поле допуска равно 82 = (—0,01) +0,027.

4. Допуск на внутренний диаметр быстросменной втулки. Внутренний диаметр быстросменной втулки (под сверло) выполняют по ходовой посадке 2-го класса точности системы вала. Так как внутренний диаметр быстросменной втулки равен 22 мм, то 5і = = ( + 0,02) + ( + 0,05) мм.

5. Допуск яа неточность ~ изготовления сверла. По справочным данным отклонение диаметра сверла колеблется їв пределах «с =0 + 0,052 мм.

6. Эксцентрицитет сменной втулки принимаем равным е = 0,01 мм.

7. Допуск на диаметр базового пояска в кондукторе. Базовый поясок кондуктора изготовляют по посадке скольжения 2-го класса точности системы отверстия. Диаметр пояска 250 мм, поле допуска 66 = 0+- ( —0,03) мм.

8. Допуск на диаметр базового отверстия детали. Базовое отверстие в детали обрабатывают по 2-му классу точности системы отверстия, поэтому 65 = 0 - т - (-[-0,045) мм.

За счет допусков между сопрягающимися поверхностями возникают зазоры, в пределах. которых детали приспособления могут перемещаться друг относительно друга, вследствие чего будет изменяться положение осей обрабатываемых отверстий. Так как допуск на расположение осей отверстий в кондукторе с запрессованными втулками дается в сторону плюса, то возможное смещение осей обрабатываемых отверстий в этом направлении будет больше, чем в противоположном, на величину S4. Поэтому проверим точность кондуктора из условий наибольшего возможного смещения осей обрабатываемых отверстий в сторону от центрального отверстия изделия.

Наибольшее возможное смещение оси обрабатываемого отверстия относительно оси центрального отверстия fry, равно

Где єі, Є2, £з—соответственно максимальные зазоры между сверлом и быстросменной втулкой, быстросменной и постоянной втулкой, пояском кондуктора и поверхностью центрального отверстия изделия.

Определим1

.J. 0,102 , 0,054 , 0,075 , п пг , „ П1 А 17гс % = 1 н -—- 4" 0,05 + 0,01 = 0,1755 мм.

Наибольшее возможное смещение оси обрабатываемого Отверстий друг относительно друга раївно

= si + Н + 234 + 2s;

Ь = 0,102 + 0,054 + 0,1 + 0,02 ='0,276 мм.

Направление смещения кондуктора вследствие (погрешности установки совпадает с направлением исходного размера, поэтому 8у = 8И и, следовательно, не выходит из пределов допуска.

Уменьшение величины в случае необходимости может быть достигнуто выполнением внутреннего диаметра быстросмеяной втулки по посадке движения.

Пример 2. Определить точность элементов приспособления для; фрезерования паза ЗО X 40 X 400 мм (фиг. 28, б).

Изделие устанавливают в приспособлении по шести штырям,, фрезу ставят по угловому габариту. Положение паза на изделии определяют двумя исходными размерами: относительно плоскости А Hi = 120 ± 0,15 мм и плоскости БН2 = 70 ± 0,2 мм; поэтому необходимо рассмотреть отдельно факторы, влияющие на точность каждого из них.

Факторы, влияющие на точность исходного размера, измеряемого от плоскости А. ' _ .

1. Допуск на расстояние между контактными поверхностями установочного элемента и габарита.

2. Допуск на толщину щупа.

3. Ошибка, допускаемая рабочим при установке инструмента.

4. Неточности станка, биение конического отверстия шпинделя, отклонение от горизонтали направляющих станка, отклонение от параллельности рабочей поверхности стола своим направляющим.

5. Зазор между фрезой и оправкой.

6. Радиальное биение фрезы.

Факторы, влияющие на точность исходного размера, измеряемого от плоскости Б.

1. Допуск на расстояние между контактными поверхностями установочного элемента и габарита.

2. Допуск на толщину щупа.

3. Ошибка, допускаемая рабочим при установке инструмента.

4. Перекос приспособления на столе станка за счет зазора между направляющей шпонкой и боковыми поверхностями паза стола станка.

5. Неточности станка: осевое биение Шпинделя, отклонение вертикальных направляющих стола от перпендикулярности к оси шпинделя отклонение стенок среднего паза от параллельности к направлению перемещения стола.

6. Торцовое биение фрезы.

Определим числовое значение погрешностей, вызываемых указанными факторами.

1. Допуск на расстояние между контактными поверхностями установочного элемента и габарита принимаем равным 6i = 0,05 мм.

2. Допуск на толщину щула выбирают по справочным материалам б2 = 0,008 мм.

3. Возможную ошибку рабочего при установке инструмента ограничиваем допуском 63 = 0,01 мм.

4. Зазор между направляющей шпонкой и баковыми поверхностями паза стола равен б4 = 0,06 мм (паз обрабатывается по А3, шпонка — по С3).

5. Суммарную погрешность, зависящую от технолога ((неточности станка, инструмента), в соответствии с нормами точности принимаем равной 65 = 0,06 мм.

Направления смещения изделия совпадают с исходными размерами, поэтому

Ьч = \ + Ь2 - f 83 - f S8 = 0,05-+ 0,008 + 0,01 + 0,06 = 0,128 мм K2 = Si + S2 + §з + + §6 = 0,05 + 0,008 + + 0,01 + 0,06 + 0,06 = 0,188 мм.

Как видно, точность элементов приспособления позволяет обеспечить заданную точность положения /Паза на изделии.

ГЛАВА V