ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

РАБОЧАЯ КЛЕТЬ

Назначение рабочей клети — осуществлять процесс деформации металла в соответствии с заданным режимом.

К основным типам клетей для листовых и сортовых станов относятся:

Дуо-—клеть с двумя параллельно расположенными в одной вертикальной плоскости валками одинакового диаметра. Применяется для всех видов прокатного производства.

Трио — клеть с тремя параллельно расположенными в одной вертикальной плоскости валками одинакового диаметра, если она предназначена для прокатки сорта, и с меньшим диаметром среднего валка, если она предназначена для прокатки листов (клеть трио Лаута);

Кварто — клеть с четырьмя параллельно расположенными валками: двумя опорными большого диаметра (нижний и верхний) и двумя рабочими меньшего диаметра (средние). Применяется в листовых станах и в станах холодной прокатки.

Универсальные — клети с горизонтальными (дуо, трио кли кварто) и вертикальными (одна или две пары) валками. Станина может быть общая для всех валков или отдельная для вертикальных валков (эджер), прикрепленная к основной клети. Применяется при прокатке слябов, листов и широких балок; вертикальные валки служат для обжима кромок.

Не перечисляя разных типов многовалковых редко применяемых клетей, отметим новую конструкцию — клеть планетарного стана с двумя опорными и расположенными вокруг каждого из них двадцатью-—двадцатью четырьмя рабочими валками, опоры кото - 'рых помещены в специальных сепараторах, синхронно вращающихся вокруг опорных валков. <

Применяется такая клеть для горячей прокатки тонкого листа за один проход из сляба в одной клети вместо обычной прокатки ■во многих клетях, производящейся в непрерывных тонколистовых станах и др.

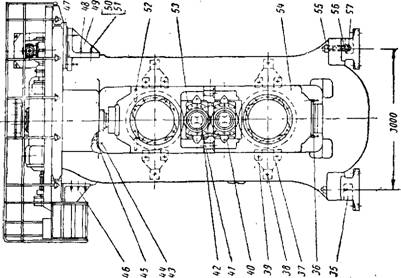

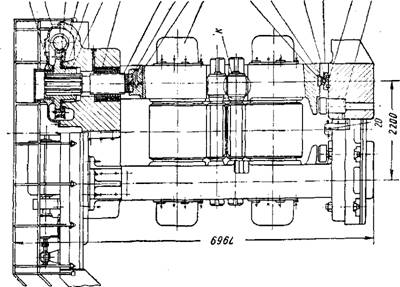

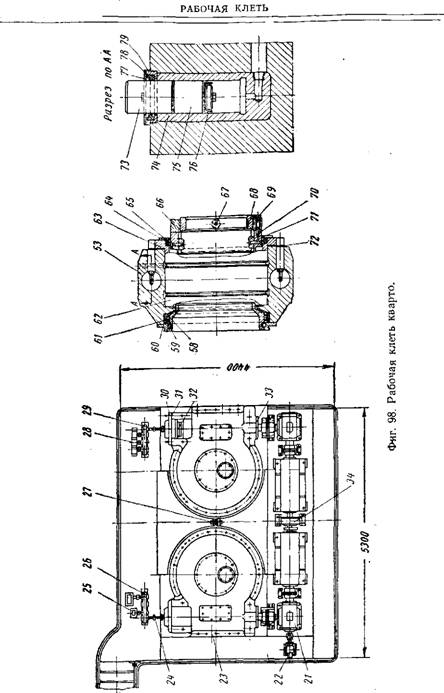

Рассмотрим оборку рабочей клети кварто (фиг. 98).

Для сокращения длительности общего цикла сборку большей части узлов можно вести одновременно (параллельно): узла станин, подушек с валками, редукторов, электромагнитной муфты, сельсинов, мелких редукторов, площадок и лестницы.

До сборки основных узлов производят следующие подготовительные работы и оборку подузлов:

I. По узлу станин; а) снимают крышки 2 станин, в них и в других крышках и люках нарезают резьбы; очищают крышки и картеры червячных пар от стружки, грязи и песка; б) устанавливают кронштейны 46 и 49, закрепив их на шпильках 48 гайками 50 и пружинными шайбами 51; в) нарезают трубную коническую резьбу lU" в сорока шести отверстиях и Ч2" в восьми отверстиях гаек нажимных винтов 7, продувают отверстия сжатым воздухом, ввертывают в них пробки 8 и 9 и зачищают заподлицо с поверхностями гаек; г) заводят гайки нажимных винтов в станины, для чего в лежащую плашмя станину со стороны окна устанавливают подставку; гайку подводят на кране к посадочному отверстию и заводят ее, насколько возможно в отверстие, предварительно придав положение, необходимое для совпадения пазов в гайке и станине '(для установки планок 45); подложив подкладку на приготовленную подставку, освобождают гайку от троса, затем, пропустив трос через отверстия в станине и гайке, прикрепляют его к бруску, положенному поперек отверстия гайки, и затягивают ее краном на место; нажимные гайки закрепляют планками 45, шпильками 43 и гайками 44; д) устанавливают на одной станине (сторона перевалки) зажимные планки 37 и закрепляют их на шпильках 38 тайками 39; е) на наружных плоскостях станин отмечают зарубками оси отверстий для подвешивания верхних опорных подушек; ж) производят гидроиспытания цилиндров 19 при давлении 200 ат, применяя заглушки; з) очищают, обезжиривают и грунтуют необработанные наружные поверхности станин; и) ввертывают грузоподъемные кольца 23; к) проверяют наличие смазочных отверстий.

II. По узлу нажимного механизма: а) проверяют шлицы нажимных винтов по шлицам ступиц червячных колес; в случае необходимости производят пригонку, сопрягая шлицы только в одном каком-нибудь положении, и фиксируют это положение монтажной маркировкой; б) проверяют посадочные размеры втулок 6 по расточкам в станинах и по ступицам червячных колес, запрессовывают втулки в станины и закрепляют винтами 4; в) очищают от песка и грязи внутренние поверхности всех сельсинов и редукторов, обезжиривают и красят их маслостойкой краской; г) после наірезки резьбы в пятах 11 проверяют их прилегание по сферическим торцам нажимных винтоів и в случае надобности пришабривают по краске, проверяют посадку стаканов 12 на штифты.

III. По узлу подушек и валков: а) в подушках и валках проверяют посадочные места под подшипники качения (в отверстиях по-

|

|

|

Л » t 5 |

Цаіі^ірсх, S ^ С? Г?

|

|

Душек и на шейках валкое); б) - нарезают резьбы и производят гидравлические испытания всех цилиндров систем уравновешивания рабочих и опорных валков при давлении 120 ат, применяя заглушки; в) распаковывают, промывают и проверяют все подшипники качения; г) проверяют посадочные размеры на валках и втулках 55, нагревают втулки и насаживают на валки; д) нарезают резьбы на всех подушках, крышках и втулках; е) изготовляют наборы прокладок для регулировки подшипников; ж) очищают, обезжиривают и грунтуют поверху все необработанные места.

IV. По узлу площадок и лестниц: а) комплектуют все элементы площадок, собирают их на полу с пригонкой стыков ограждения и прихваткой электросваркой ограждений к площадкам и скоб с цепями и крючками к стойкам ограждения. После этого площадки разбирают, зачищают, обезжиривают и грунтуют.

Подготовляют к покраске и грунтуют также кожуха и лестницу. Часть лестницы, подлежащая заливке бетоном, не должна быть загрунтована. При сборке станин должны быть соблюдены следующие технические условия (ТУ):

1) Плитовины (фундаментные плиты) должны быть установлены параллельно друг другу, на заданном расстоянии и по уровню — в направлении обеих осей с точностью 0,05 мм на 1 nor. м с допускаемыми отклонениями на концах в противоположные стороны.

2) Прилегание станин к плитовинам в горизонтальной и вертикальной плоскостях, а также прилегание 'стыковых плоскостей станин должно быть плотное. Допускаются местные зазоры до 0,1 мм на участке до 100 мм длиной.

3) Смещение и перекос вертикальных плоскостей в одной станине относительно соответствующих плоскостей в другой станине допускатся до 0,2 мм на ширину плоскости.

4) Расстояние между вертикальными осями станин должно быть соблюдено с точностью до ± 1 мм.

5) Отклонение плоскости окна от вертикали не должно превышать 0,1 мм на 1 пог. м.

6) Размер от опорной плоскости лап до верхней плоскости станины (разъем по верхней крышке) должен иметь разницу не более 0,5 мм между высотами двух станин.

Допускается разница от номинального размера, одинаковая для обеих станин, до ±2 мм.

Сборку узла станин (поз. по фиг. 98) производят по следующей схеме (фиг. 99):

1) На стенде устанавливают на трех подставках (столах) каждую плитовину 35 в соответствии с п. 1 ТУ и надежно прикрепляют к стенду. При этом надо иметь в виду, что, несмотря на их массивность, плитовины могут легко деформироваться, поэтому крепление должно производиться при наблюдении по уровню.

2) После тщательной проверки плоскостей прилегания станин к плитовинам (не должно быть заусенцев и забоин) станины с уста-

новленньгми и закрепленными на них гайками нажимных винтов, кронштейнами и зажимными планками устанавливают на плитови - кы в стык друг другу и проверяют расстояние между их центрами: (оно измеряется между центрами отверстий для гаек нажимных винтов согласно ТУ).

Когда станины установлены, проверяют, не сдвинулись ли при этом плито, вины. Сразу после установки станин для безопасности работ на высоте устанавливают подмости с перилами.

3) Щупом проверяют прилегание плоскостей станин (горизонтальных и вертикальных) к плитовинам; скрепляют станины между собой, прикрепляют их к плитовинам шпильками и гайками 56, 55, 57 и проверяют плотность прилегания плоскостей на стыках станин В соответствии с ТУ; пригоняют и забивают шпонку 27 (на верхнем стыке станин); сверлят и развертывают отверстия под штифты 20 (в нижних стыках) и забивают штифты.

4) Проверяют рамным уровнем отклонение плоскостей окон от вертикали (допускаемое ТУ отклонение—0,1 мм на 1 пог. м).

5) С помощью контрольной линейки (фиг. 100) с привернутой на одном ее конце пластинкой 1 толщиной 5 мм (учитывая раз-

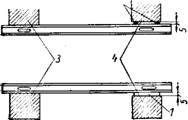

Станинах на 10 мм) и длиной 400—500 мм, щупом проверяют параллельность вертикальных плоскостей двух станин (вместо пластинки 1 можно подложить две 5-миллиметровые плоскопараллельные концевые меры 2, расположив их у краев плоскости). Проверяют в трех местах по высоте: внизу и вверху (примерно на 1 ж от низа и верха окна станины), а также посередине с каждой стороны, допуская отклонения согласно ТУ до 0,2 мм на ширину плоскости.

6) Разницу по высоте станин проверяют контрольной линейкой,.. установленной по уровню на плоскостях разъема картеров червячных передач.

7) Производят сборку цилиндров 19 (фиг. 98) гидравлического подъема валков. Для этого, нарезав резьбы в цилиндрах и плунжерах, проверяют их посадочные размеры, и плунжеры, собранные с манжетами, шайбами и пружинными кольцами, заводят в цилиндры, а цилиндры в сборе заводят в отверстия станин и устанавливают на плунжеры опоры 14.

8) На обойму 16 ставят подкладку 15, закрепляют ее винтами 17, устанавливают в станины штифты' 18, а на них — обоймы.

При сборке нажимного механизма должны быть выполнены следующие технические условия:

1) Гайки нажимных винтов должны прилегать всей плоскостью ко дну расточки в станине.

2) Нажимные (винты 10 должны легко вращаться в гайках, а их шлицы должны свободно скользить по шлицам ступицы червячного колеса.

3) Редукторы, сельсины и командоаппараты устанавливают по осям валов, а отверстия для их крепления сверлят по подметке.

|

Нюсть ширины окон 2 |

|

Фиг. 100. Проверка параллельности плоскостей станин рабочей клети: 1—мерная пластина, прикрепленная к контрольной линейке; 2 — плоскопа- Ра-ллельные концевые меры; 3 и 4 — сечения колонн каждой станины. |

4) Червячное колесо должно быть отцентрировано с нажимным

винтом. Эта центровка должна быть проверена на собранных деталях.

5) Торцовое биение электромагнитной муфты на наибольшем радиусе допускается до 0,05 мм.

6) В червячных глобоидных передачах нормальный контакт по высоте зацепления должен быть равен 70—80% всей высоты зуба, а по ширине —20—25% ширины зуба.

7) Осевой зазор в подшипнике червяка..не должен превышать 0,15—0,2 мм.

8) Стойки сельсинов, командоапарата и Тахогенератора приварить к площадке при монтаже.

Нажимной механизм состоит из ряда самостоятельно собираемых узлов и подузлов: 1) основной глобоидной червячной пары, состоящей из узла червяка, червячного колеса 5 и комплекта деталей, сопрягаемых с ними в картере и крышке станины; 2) двух червячных глобоидных 21 и двух цилиндрических 26 и 29 редукторов; 3) двух установок сельсинов 25 и 28; 4) одной установки командоаппарата 24; 5) одной установки тахогенератора 22; 6) нескольких комплектов муфт: зубчатых, электромагнитной 34 и др.

До рассмотрения общей сборки нажимного механизма остановимся на технологии сборки только компекта глобоидной червячной пары, встроенной в узел станины:

1) Для безопасности и удобства работы устанавливают и закрепляют балку 47 и значительную часть узла площадок.

2) Укладывают в подшипниковые гнезда собранный узел червяка, устанавливают торцовые крышки 30 я 33 я регулируют с помощью набора прокладок 31 осевой зазор в конических роликоподшипниках 32, затем снимают крышки и червяк.

3) Укладывают червячную пару в станину (укладывать и вынимать червяк и червячное колесо надо в паре в состоянии зацепления, иначе эти операции значительно усложняются), регулируют с помощью подкладок высоту червячного колеса по оси червяка. По высоте подкладок устанавливают размер на обработку толщины опорной шайбы 3, и после обработки и шабрения по месту (в станине и по торцу ступицы червячного колеса) устанавливают ее на место, укладывают червячную пару и; удостоверившись в правильности зацепления, вынимают ее.

Устанавливают на станину крышку 2 и, закрепив несколькими болтами, замеряют через верхнее отверстие расстояние от опорной шайбы до внутреннего торца крышки, чтобы определить необходимую толщину фланца втулки 1. После обработки по заданному размеру проверяют посадочные размеры и запрессовывают эту втулку в крышку станины. После запрессовки для проверки фактического зазора между фланцем этой втулки и торцом ступицы червячного венца кладут в четырех местах накрест тонкие свинцовые пластинки (около двух толщин предполагаемого зазора) и, установив на место крышку 2, ввертыванием крепежных болтов расплющивают свинец.

15 Заказ 222

Сняв крышку и замерив толщину расплющенного свинца, устанавливают фактический зазор.

4) Укладывают в станину червячную пару, нанеся предварительно краску на опорные поверхности червячного колеса и на зубья червяка, и проверяют зацепление и прилегание всех поверхностей по отпечатку краски (в случае плохого прилегания или недостаточного зацепления производят раньше шабрение опорных поверхностей, а затем пригонку зацепления до получения контакта,, предусмотренного ТУ). Затем вынимают червячную пару, очищают все детали от стружки и грязи, промывают, обезжиривают и красят все необработанные места маслостойкой краской и укладывают на место червячную пару, предварительно ввернув нажимные винты в гайки.

5) Устанавливают на станину крышку, закрепляют ее болтами И контрольными штифтами, ставят торцовые крышки с набором регулировочных прокладок и закрепляют.

В таком же порядке пригоняют и собирают второй комплект.

6) Собранные глобоидные червячные, а также цилиндрические редукторы, сельсины, командоаппарат и тахогенератор устанавливают на места, центрируют их по валам (по установочным пояскам зубчатых муфт или по шейкам) и через отверстия для их крепления й для контрольных штифтов подмечают отверстия в балке и в других местах установки.

Снимают все эти механизмы, сверлят все необходимые отверстия, устанавливают и закрепляют червячные редукторы, развертывают отверстия под контрольные штифты в редукторах совместно с отверстиями в балках и устанавливают штифты, соединяют редукторы муфтами с червяками глобоидных передач, вмонтированными в станины.

Для сверления подмеченных отверстий удобно пользоваться переносным сверлильным станком, который поднимают краном на верхнюю площадку.

При сборке узлов подушек с валками следует руководствоваться следующими техническими условиями:

1) Цилиндры для уравновешивания рабочих и опорных валков должны быть испытаны давлением 120 ат. Течь через уплотнения и стенки цилиндров не допускается.

2) На боковых плоскостях опорных подушек пробки не должны выступать над плоскостью.

3) В опорных подушках допустимое смещение оси расточки отверстия под подшипник от среднего положения должно быть не более 0,1 мм.

Технология сборки узла подушки рабочего валка 53: а) ввертывают плотно шпильки 42 для крепления крышки 63; б) пригоняют, устанавливают и приклепывают на втулке 71 две шпонки 70; в) разрезают уплотнительное кольцо 59, пригоняют его по крышке 60 и по канавке втулки 58, выпиливают в кольце замок, сверлят два отверстия для проволоки и после введения во втулку скрепляют его П-образной проволочной скобкой; г) собирают узел гидравлического уравновешивания верхнего рабочего валка (только в нижней подушке); для этого к нижнему поршню 75 прикрепляют болтом с шайбой кожаную манжету 76, ставят поршень 75 и затем верхний поршень 73 в цилиндр 74, а последний — в подушку; устанавливают втулку 79, уплотнение 78 (неразрезное), крышку 77 и закрепляют ее болтами; д) укладывают в подушку по частям, строго соблюдая его монтажную маркировку, четырехрядный роликовый конический подшипник 62; с помощью набора прокладок 72 и крышки 63 регулируют осевой зазор в подшипнике, закрепляя крышку 63 гайками 41; затем освобождают гайки и снимают крышку 63; е) устанавливают уплотнения 61 и закрепляют их крышкой 60 и болтами; ж) насаживают подушку в сборе на шейку рабочего валка, уложенного на подставки; устанавливают кольцо со шпонками, затем крышку 63 с уплотнением 64, закрепленным крышкой 65; прикрепляют собранную таким образом крышку 63 к подушке, закладывают в выточку вала стопорное кольцо из двух половин 68, закрепляют каждую его половину винтом 67, завертывают гайку 66 до упора и стопорят ее болтом 69.

В такой же последовательности собирают подушку на второй шейке валка. Сборка подушек опорного валка аналогична описанной выше. В ней добавляется несложная сборка механизма запорной планки 40 и запорных стержней 52 (последние имеются только в верхних опорных подушках).

Кроме того, для дополнительного предохранения подшипников от засорения торцы опорных валков закрывают кожухами 13, которые прикрепляют болтами к подушкам. Их следует проверить только на совпадение отверстий для крепления путем совмещения отверстий без закрепления болтами.

К нижней опорной подушке 54 прикрепляют двумя планками 36 на болтах опору 14.

Общая сборка клети. Имея предварительно - собранные станины, нажимной механизм, подушки с валками и часть узла площадок, заканчивают сборку площадок и лестницы, установив последнюю на подобранной по высоте подставке. При сборке подгоняют стыки ограждения и перил и прихватывают элементы площадок электросваркой.

Устанавливают на подставках по уровню и оси с примыканием к направляющим брусьям в клети перевалочную машину и прикрепляют ее к стенду. Заливают редукторы перевалочной машины маслом, смазывают полозья и рейку, устанавливают и подключают электродвигатель и опробуют вхолостую работу перевалочной машины. После опробования устанавливают на нее комплект нижнего опорного валка, заводят в станины для проверки правильности установки; опорный валок выводят и в его подушки укладывают комплект нижнего рабочего валка, затем устанавливают комплект 15* верхнего опорного валка с собранными на его подушке стаканами 12 и пятами 11.

Верхний рабочий валок не может быть установлен на перевалочную машину и должен заводиться в клеть муфтой, как это предусмотрено для обоих рабочих валков в эксплуатационных условиях.

Перед заводкой валков в клеть проверяют контрольной линейкой совпадение (центровку) направляющих плоскостей верхней и нижней опорных подушек. При этом надо проследить за нажимными винтами: они должны быть подняты настолько, чтобы не ц§п-. ляли при завалке за стаканы с пятами, установленные на верхних опорных подушках. Все направляющие плоскости станин, подушек и полозьев должны быть смазаны.

Заведя комплект опорных валков с подушками и одним рабочим валком в клеть, закрывают зажимные планки 37 и, создав давление в нижних цилиндрах (путем подсоединения к ним трубок от насоса и накачки масла), поднимают комплект валков с перевалочной машины до уровня отверстий для подвески верхнего опорного валка (следят за этим уровнем по сделанной на станине зарубке).

Проверяют работу защелок, выведя их из подушек и заведя в отверстия в станине, затем задвигают защелки обратно в по - Удушки, выводят перевалочную машину из клети и опускают весь комплект валков на свои опоры.

Параллельно с завалкой валков может быть установлен электродвигатель к глобоидному червячному редуктору нажимного устройства и подсоединен к нему с помощью временной полумуфты. Залив редуктор маслом, смазав основную червячную пару нажимного механизма и подключив к электросети двигатель, проверяют легкость хода нажимного винта и работу нажимного механизма в соответствии с ТУ, прогнав нажимной винт 3—4 раза вверх и вниз. При этом, учитывая отсутствие ограничителя хода винта, надо внимательно следить, чтобы нажимной винт не вывертывался На шлицев или гайки больше чем на 100—150 мм.

После проверки' работы одной стороны нажимного механизма. переносят электродвигатель на другую сторону. Для крепления электродвигателя к балке временно приваривают (если она из стали) шпильки, которые после испытания надо срезать, а места приварки зачистить. По окончании испытания производится маркировка согласно монгажно-маркировочной схеме и разборка клети: разбирают нажимной механизм, вывертывают нажимные винты, снимают площадки и лестницу, разбирают узел станин и параллельно узел валков с подушками, выведенный предварительно из клети. В тех болтах, которые подлежат шплинтовке (шпильки 56 для крепления станин к плитовинам и др.), подмечают кернами места сверления и после разборки сверлят отверстия.

Комплектность и монтажную маркировку подшипников качения тщательно проверяют перед консервацией - После разборки, степень которой определяется комплектно-отгрузочной ведомостью, очищают детали и узлы от грязи, обезжиривают и окрашивают. При упаковке производят упаковочную маркировку всех мест согласно комплектно-отгрузочной ведомости: отмечают номер места, веса брутто и нетто, номера заказа, чертежа и комплектно-отгрузочной ведомости, наименование отправителя и получателя и адрес последнего.

В случае надобности отмечают положение чалочного каната при строповке, запрещение кантовки и место нахождения документации.