ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ПРИСПОСОБЛЕНИЯ

Приспособления применяют в тех случаях, когда вто экономически целесообразно, либо когда без них нельзя обеспечить доброкачественную обработку деталей.

Изготовление прокатного оборудования связано с обработкой деталей крупногабаритных размеров, что приводит к некоторым. особенностям конструкций приспособлений. Если мелкие и средние детали чаще устанавливают на приспособление либо заключают в него, то при обработке деталей крупногабаритных размеров приспособления представляют собой накладные устройства, которые базируют на обрабатываемой детали по разметке или по обработанным плоскостям.

Приспособления для обработки деталей прокатного 'оборудования состоят из тех же элементов, что и приспособления для любо-_ го другого оборудования, но иногда отличаются своими значительными размерами и весом.

Часто элементы приспособлений применяют самостоятельно — в виде угольников, призм и т. п.; они не связаны между собой в единый узел и выставляются на столе станка или на стенде.

В качестве зажимных устройств применяют ручные зажимы.

По назначению приспособления делят на универсальные и специальные.

Универсальные приспособления предназначены для обработки различных деталей. К универсальным приспособлениям относятся, например, патроны для токарных и сверлильных станков, универсальные кондукторы, универсально-сборочные приспособления и др.

Универсальные приспособления изготовляются, как правило, в серийном порядке на специальных заводах.

Специальные приспособления предназначены для обработки какой-либо определенной детали.

Ниже рассматриваются конструкции некоторых характерных специальных. приспособлений, применяющихся при изготовлении деталей прокатного оборудования.

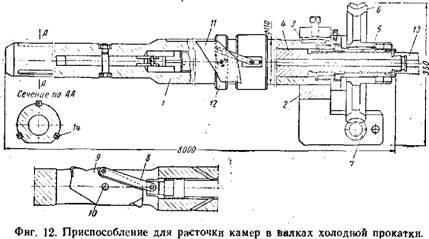

Приспособление для расточки камер в валках холодной прокатки (фиг - 12). Корпус 1 приспособления закреплен в головке 2 и

|

|

Соединен с ней шпонкой 3. В ну гри корпуса проходит тяга 4. На одном конце тяги нарезана резьба, на которую навинчена гайка 5. На гайку посажено червячное колесо 6. Вращение червяка 7 передается через колесо и гайку на тягу, перемещающуюся вдоль оси. Другой конец тяги соединяется с серьгой 8, которая служит связующим эвеном между тягой и резцовой пластиной 9. При перемещении тяги вправо серьга заставляет поворачиваться резцовую пластину вокруг оси 10 по часовой стрелке, вследствие чего режущие кромки пластины описывают окружность, а в изделии при вращении образуется сферическая поверхность. Эта же тяга 4 приводит в движение фальшрезец 11 (установлен в стойке 12), дублирующий положение резца, скрытого в отверстии детали. Это. дает возможность контролировать положение резца при расточке, а талоне при вводе и выводе борштанги из отверстия. Расточка ведется при обильном охлаждении жидкостью, поступающей через - ниппель 13 и канал внутри тяги в область резания. В концевой частій борштанги (сечение А А) срезана лыска для облегчения выхода стружки. Направляющие деревянные колодки 14 центрируют положение борштанги - в обрабатываемом отверстии, а также обеспечивают ее устойчивость при расточке. Схема работы борштанги показана ниже на фиг. 50.

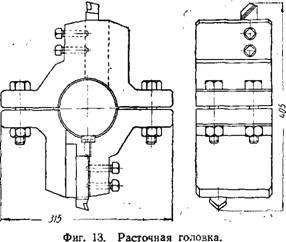

Расточные головки (фиг. 13) применяют при обработке отверстий больших размеров, когда нельзя выставить резец на заданный размер путем увеличения его вылета. Расточная головка состоит

|

|

Из корпуса, выполненного из двух половинок, соединенных болтами. В корпусе имеются пазы для резцов. Резцы имеют разную длину вылета, вследствие чего можно произвести деление припуска по глубине. Головка посажена на шпонке.

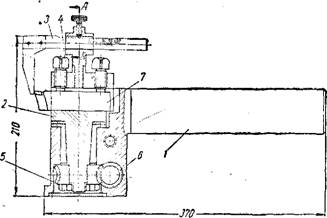

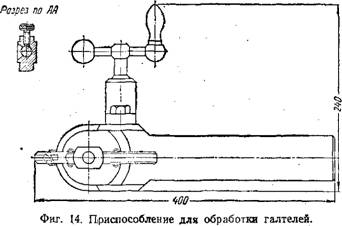

Приспособление для обработки галтелей. Галтели обрабатываются специальными галтельными резцами, причем для каждого радиуса галтели должен быть отдельный резец. С помощью приспособления (фиг. 14) можно обрабатывать галтели радиусом. 50—120 мм. В корпусе 1 приспособления установлен резцедержатель 2, в верхней части которого находится паз для резца. Резец устанавливают на требуемый размер по шкале, нанесенной на цилиндрическом стержне 3, и зажимают двумя винтами 4. На нижнюю часть резцедержателя жестко посажено червячное колесо 5, которое находится в зацеплении с червяком 6. При вращении рукоятки червяка резец 7 описывает дугу радиусом, равным расстоянию от его вершины до оси вращения.

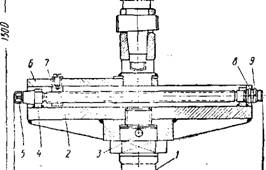

Оправка с радиальным выдвижением резца (фиг - 15) применяется на расточных станках для подрезки торцов, проточки канавок, обточки коротких наружных цилиндрических поверхностей яа крупных деталях, которые невозможно выполнить на токарных станках и др. На оправке 1 навинчен корпус 2, закрепленный коническим штифтом 3. Внутри корпуса ® двух кронштейнах 4 установ

|

|

|

|

Лен ходовой винт 5, соединенный гайкой 7 с дсареткой 6. Гайка 8 и

Контргайка 9 предохраняют ходовой -віинт от осевого смешения.

При вращении ходового винта 5 каретка 6 вместе с резцедержателем 10 и закрепленным в оправке резцом 11 перемещается перпендикулярно оси шпинделя стайка.

С помощью клина 12 устраняется зазор между направляющими каретки, и корпуса. Оправку 1 закрепляют в'шпинделе станка.

|

- 325 - |

|

W |

U4=j 300

Фиг. 15. Оправка с радиальным выдвижением резца.

|

2 3 |

|

-1300 |

|

Фиг. 16. Вращающийся центр, вмонтированный в пиноль задней бабки токарного станка. |

|

То |

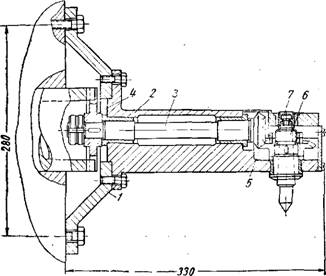

Вращающийся центр позволяет работать с большим числом оборотов, чем неподвижный центр, так как трение скольжения между центром и поверхностью центрового отверстия заменяется в данном случае трением качения подшипников, установленных во вращающийся центр. В тяжелом машиностроении /применяют и специальные вращающиеся центры. Одна ив таких. конструкций (фиг. 16) вращающегося центра, вмонтированного в гкиноль задней бабки токарного станка и являющегося ее составной частью, предназначена для обработки деталей весом до 40 г. В рассматриваемой конструкции упорный подшипник 1 разгружен: с одной .стороны на йего действует тарельчатая пружина 2, а с другой — распорное усилие, возникающее во время работы со стороны обрабатываемой детали. Таким образом, в процессе обработки детали подшипник воспринимает нагрузку, равную разности названных сил, благодаря этому может быть использован подшипник меньших размеров, а наружный диаметр корпуса 3 вращающегося центра не превышает размера отверстия в задней - бабке.

Люнет. Изменение расстояния между опорами в обычных люнетах достигается в результате перемещения их с помощью винтов. Таким образом, диапазон размеров обрабатываемых валов определяется величиной хода опор.

В тяжелом машиностроении для увеличения диапазона размеров обрабатываемых валов применяют люнеты специальной конструкции (фиг. 17). Изменение расстояния между опорами в таких люнетах может быть достигнуто перестановкой опорных роликов из одного паза стойки в другой и перемещением стоек с помощью дифференциального винта в ту или иную сторону.

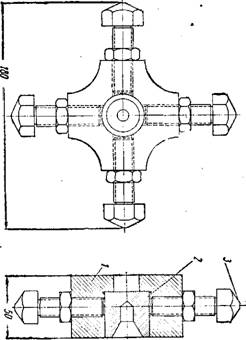

Звездообразный центр. При черновой обработке пустотелых валов, втулок, труб и других нетяжелых деталей применяют звездообразные центры (фиг. 18), позволяющие произвести установку детали в центрах. В корпусе 1 центра установлены по неподвижной посадке сухарь 2 и четыре винта 3 с контргайками. Точность установки 'центра в отверстии достигает 1 мм. Сухарь вставляют так, чтобы его центр совпадал с точкой пересечения двух взаимно - перпендикулярных линий, проходящих через центр торца детали, которые наносятся при разметке.

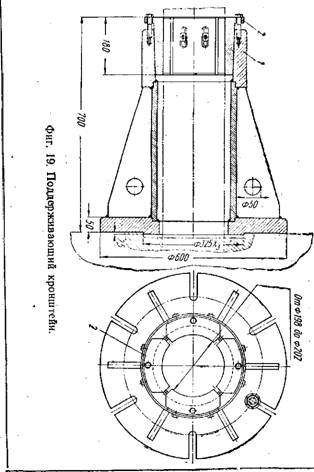

Поддерживающий кронштейн для шпинделя расточного станка. При работе с большим вылетом шпинделя возникают вибрации инструмента. Для снижения вибрации применяют поддерживающие кронштейны (фиг. 19). Корпус 1 сварной конструкции и четыре вкладыша 2 соприкасаются по конической поверхности. Между вкладышами имеются зазоры, позволяющие с помощью регулировочных винтов изменять диаметр отверстия, образуемого вкладышами, от 198 до 202 мм, подгоняя его « диаметру шпинделя станка. Применение кронштейна позволяет в отдельных случаях вдвое увеличить подачу без возникновения вибраций.

О

|

ШШкіШ^ |

|

Фиг. 17. Люнет для обработки валов диаметром 500—2000 мм: / — станина станка; 2 —корпус; 3 — дифференциальный виит; 4 — стойка; 5 — роликовая опора. |

|

|

|

|

|

00 |

|

В К |

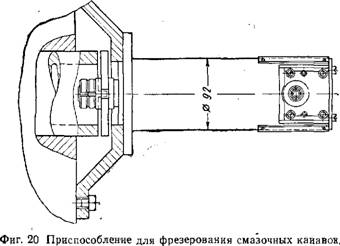

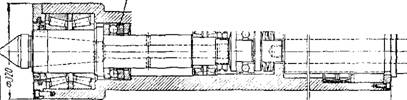

Приспособление для фрезерования смазочных канавок (фиг. 20)

|

|

|

|

Применяется при работе на расточных станках в тех случаях, когда конфигурация изделия или его размеры не позволяют произво

Дить обработку на станках с. вертикальным расположением шпинделя.

Корпус 1 приспособления «репится к станку, внутри хобота 2 проходит вал 3. Вращение от шпинделя передается через поводок 4

На вал 3, а затем через коническую зубчатую передачу 5 на шпиндель 6.. Режущий инструмент закрепляют в шпинделе (ВИНТОМ 7.

Двухрезцовая оправка для обработки треф (фиг. 21) позволяет увеличить подачу ;путем применения двух резцов. Резцы выставляют на размер и закрепляют болтами.

|

Фиг. 21. Двухрезцовая оправка для обработки треф. |

Шлифовальная головка (фиг - 22) применяется в качестве приспособления к токарным станкам и имеет индивидуальный привод от электродвигателя. Головка крепится на суппорте стайка и перемещается вместе с ним вдоль ори изделия.

|

|

В корпусе 1 установлен на подшипниках качения шпиндель 2. На шпинделе закреплен шлифовальный круг 3, прикрытый кожухом 4. Обойма 5 создает натяг в подшипниках. Вращение шпинделю передается от электродвигателя через4 клиноременную передачу и шкив 6. 3 Заказ 222

|

Недостатком работы с помощью рассмотренного приспособления является то, что зерна абразива осыпаются на направляющие станка и приводят их к преждевременному износу, если их своевременно и тщательно не удалять с поверхности направляющих.

Фиг. 23. Приспособление для доводки валков колеблющимися брусками. |

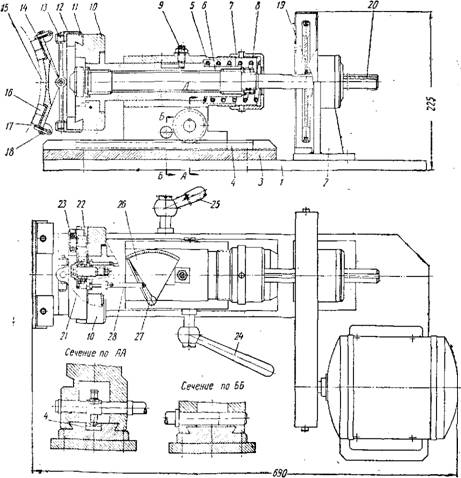

Приспособление для доводки валков колеблющимися брусками

(фиг. 23). На опорной плите 1 установлена стойка 2. С верхней плитой 3 соединена болтами зубчатая рейка 4. Верхняя плита имеет направляющие типа ласточкина хвоста, по которым перемещается корпус 5. Внутри корпуса установлена втулка 6, а на наружную резьбовую поверхность навинчена гайка 7. Пружина

Перемещает втулку івлево до упора їв винт 9. К левому концу втулки прикреплены болтами. неподвижные салазки 10; с последи, им, и по направляющим типа ласточкина хвоста связаны подвижные салазки 11 с планками 12 и коромыслом 13. Коромысло может вращаться вокруг вертикальной оси. Шарнир 14 связывает коромысло с державкой '15, которая вращается вокруг горизонтальной оси. Два указанных вращательных движения обеспечивают равномерное прилегание брусков к поверхности обрабатываемого изделия. Бруски 16 с обоймами 17 закреплены в державке винтами 18.

Внутри стойки 2 находятся шарикоподшипники, на которых установлена ступица шкива 19. Через шкив и втулку 6 проходит вал 20. Вал может свободно перемещаться по скользящей шпонке относительно шкива и вместе с втулкой — относительно корпуса 5. Величина хода ограничивается длиной паза на втулке 6. В левый торец вала ввернут эксцентрично расположенный палец 21, на котором находится шатун 22 с подшипником. Второй конец шатуна соединяется с подвижными салазками 11 пальцем 23. Приспособление крепят на суппорте токарного станка. Правильное положение брусков относительно изделия достигается перемещением корпуса рукояткой 24 после чего корпус закрепляют рукояткой 25. Давление брусков создается в результате перемещения суппорта в направлении изделия. Величину давления регулируют по шкале 26. При подаче суппорта к изделию корпус 5, сжимая пружину, перемещается влево, в результате этого поворачивается игла 27, закрепленная на корпусе 5 и связанная планкой 28 с неподвижными салазками 10, показывая величину давления.

В процессе работы имеют место три движения: вращение изделия, 'перемещение брусков совместно с суппортом станка вдоль оси изделия, колебательные движения брусков.

Первое движение обеспечивается вращением шпинделя, второе— продольной подачей суппорта. Более сложным является кинематика третьего движения: вращение от электродвигателя через кли-, но, ременную передачу передается на шкив 19, а затем - на вал 20; так как палец 21 расположен эксцентрично, то шатун 22 преобразует вращательное движение вала в возвратно-поступательное (колебательное) движение подвижных салазок.

Применением колеблющихся брусков можно достигнуть чистоты поверхности 10-го класса. Припуск на обработкуне оставляется, так как изменение размера готового изделия укладывается в пределы допуска.

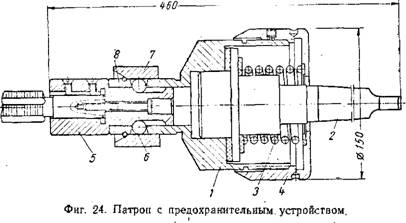

■ Патрон с предохранительным устройством (фиг. 24) применяется для нарезания резьбы в глухих отверстиях.

В корпус 1 входит хвостовик 2, на который устанавливают пружину 3, сжимаемую гайкой 4. Под действием пружины хвостовик прижимается буртам к корпусу. Между поверяностями соприкосновения проложено кольцо из тормозной ткани. Такое же кольцо установлено между хвостовикам и пружиной. 3*

Крутящий момент, необходимый для резания, препятствует вращению шпинделя, и в то время, когда он становится больше крутящего момента, вызываемого действием пружины, метчик останавливается и шпиндель начинает вращаться вхолостую, т. е. происходит проскальзывание хвостовика относительно корпуса.

Патрон имеет быстросменную втулку 5, соединяемую с корпусом шариками 6, которые входят їв углубление под действием веса кольца 7. Если при вращении патрона поднять кольцо до упора вверх (кольцо установлено но подвижной посадке), то шарики выкатываются но имеющемуся для этого уклону и расходятся, а

|

|

Быстросменная івтулка освобождается. Таким образом, смену инструмента можно производить на ходу. Упор 8 ограничивает перемещение кольца. Отверстия под шарики выполнены на конус. В зависимости от диаметра нарезаемой резьбы перемещением гайки 4 изменяют силу трения, при которой наступает проскользыва - ние хвостовика. Гайку устанавливают на определенный размер нарезаемой резьбы (по шкале).

Патроны рассмотренной конструкции позволяют нарезать резьбы до М60.