ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ХОДОВЫХ ВИНТОВ, ГАЕК К НИМ И ЧЕРВЯКОВ

Рассмотрим процесс обработки винта и гайки передвижного упора, а также нажимного винта.

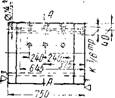

Винт с трапецеидальной трехзаходной резьбой (фиг. 60) передвижного упора изготовляют из углеродистой стали 45. Чистый вес винта 4672 кг. В качестве заготовки применяют поковку.

Согласно техническим условиям чистота поверхности р? зьбы должна быть выполнена в пределах 6-го класса. После изготовления резьбу нужно закалить поверхностной закалкой до твердости RC 45—55.

Для уплотнения металла на шейках диаметром 240Х3 под под - .шипники необходимо произвести накатку роликом.

Обработка винта осложняется значительной длиной его и недостаточной жесткостью, что надо учитывать особенно при чистовой обработке и при нарезании резьбы.

Процесс обработки состоит из следующих операций:

I. Разметочная — проверяют годность заготовки, наносят осевые риски и размечают с двух сторон.

II. Расточная — на расточном станке с подвижной колонкой за две установки фрезеруют торцы, сводят осевые риски и центруют с двух сторон.

III. Токарная черновая операция — заготовку устанавливают в центрах, четырехкулачковом патроне и двух люнетах, под которые предварительно протачивают шейки. Производят обточку всех диаметров с припуском 10 мм на сторону, подрезают уступы шейки с резьбой диаметром 300 мм, на длине 1 = 6000 + 800 = 6800 мм, где 800 мм — припуск (по 400 мм с каждой стороны шейки) под люнеты при нарезании резьбы. В этой же операции надрезают излишки по общей длине вала с припуском по 10 мм на сторону т. е. выдерживают размер L = 10640 + 20 = 10660 мм.

IV. Слесарная — отбивают надрезанные излишки.

V. Разметочная — размечают центра.

VI. Расточная — производят зацентровку заготовки.

VII. Токарная чистовая операция является наиболее ответственной и обеспечивает окончательную обработку всех поверхностей вращения. Обрабатывают в люнетах. Начерно и начисто обтачивают шейку диаметром 300 мм под резьбу на длине 6800 мм, из которых по 400 мм с каждой стороны шейки оставляют в виде припуска под люнеты. Черновое нарезание производят резцами, фрезерованием или резцовой головкой для вихревого резьбонарезания, методом наружного или внутреннего (при меньшем диаметре) касания.

Последний способ дает наиболее хорошие результаты по производительности, но требует наличия в цехе специального приспособления— резцовой головки большого габарита. Головку устанавливают под углом, равным углу подъема винтовой линии резьбы, для чего под основание головки подводят соответствующий клин, обеспечивающий ее наклон в вертикальной плоскости.

В последних конструкциях головок для наружной и внутренней трапецеидальной резьбы резцы заменены специальной четырехзуб - ной фрезой, изготовленной из стали 40Х с напаянными пластинами твердого сплава Т15К6. Дисковая фасонная фреза закреплена на специальной оправке, которую коническим хвостовиком (конус Морзе 5) вставляют в шпиндель головки и затягивают в нем болтом. Окончательную зачистку резьбы производят пружинным резцом. Резьбу проверяют по шаблонам на профиль, на один шаг, на два шага и на три шага. Кроме того, проверяют на свинчивание с гайкой.

После нарезания резьбы производят полную обточку всех поверхностей винта, подрезку уступов нарезанной шейки в размер I = 6000 мм с образованием галтелей R = 10 мм. Поверхности шеек диаметром 240Х3 накатывают роликом. Окончательную подрезку торцов в размер L = 10 640 мм производят с новой установки в люнетах.

VIII. Термическая — производят поверхностную закалку резьбы токами высокой частотьи или ацетиленовым пламенем с последующим отпуском.

После разметки и обработки на расточном станке шпоночного паза (& = 40+ 0,05Х 149~0,25 мм, I = 140 мм) винт передают на сборку.

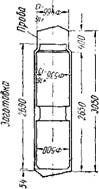

Гайку с трехзаходной трапецеидальной резьбой (фиг. 61) передвижного упора изготовляют из литой бронзы марки ЛМУС 58-2-2. Чистый вес 650 кг.

Сложность обработки заключается в том, что необходимо правильно обработать крупную внутреннюю резьбу на большой длине и обеспечить совпадение продольной оси резьбы с продольной осью гайки.

После соответствующей разметки заготовку передают на продольно-строгальный станок для обработки всех наружных поверх

ностей с припуском по 3 мм на сторону. По размеру 750 мм оставляют дополнительно по длине технологический припуск 100 мм для дальнейшей выверки и крепления при обработке на токарном станке. Наносят осевые риски и размечают центральное отверстие диаметром 260 мм. Заготовку устанавливают на расточном станке торцом с технологическим припуском к шпинделю станка. Установку проверяют по разметке. Растачивают отверстие диаметром 250 мм.

После установки центровой пробки диаметром 250 мм гайку закрепляют в четырехкулачковом патроне и в центре на токарном

|

Разрез па /7/7 |

|

Фиг. 61. Гайка передвижного упора. |

|

0/ЬЗ ' Гт. Ч ТШмтУп |

|

|

Станке. Технологический поясок на прибыльной части обтачивают до диаметра 370 мм на длине / = 100 мм под люнет. На слесарной операции выбивают пробку.

Для нарезания резьбы деталь устанавливают на токарном станке в четырехкулачковом патроне и на люнете, выверяют индикатором по технологическому пояску. Растачивают отверстие диаметром 260 мм под резьбу. Резьбу нарезают резцами. При выборке режимов резания необходимо учитывать вылет и жесткость оправки резцов, чтобы избежать вибрации. После нарезки резьбу проверяют специальными шаблонами «а профиль (на 1, 2 и 3 шага). Технологический поясок отрезают и зачищают торец. На строгальном станке обрабатывают начисто все плоскости.

При разметке отверстий диаметром 14,3 мм надо обратить внимание на попадание трех отверстий во впадины резьбы. Отверстия сверлят на расточном станке спиральными сверлами. Отверстия глубокие, особенно продольное, длиной 645 мм, что необходимо

Иметь в виду при обработке. Нарезание отверстий производят вручную.

После проверки и опробования на свинчивание по винту гайку

Передают на сборку.

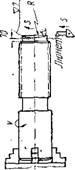

Нажимной механизм служит для установки верхнего валка рабочей клети прокатного стана в вертикальной плоскости. Нажимной винт воспринимает на себя давление металла на валки при прокатке, приходящееся на одну шейку.

Нажимной винт (фиг. 62) на верхнем конце имеет шлицы для привода во вращение червячным колесом, а на другом его конце (нижнем) нарезана упорная резьба 480X12, которая обеспечивает возможность осевого перемещения винта.

Поверхность трения в пяте выполнена сферической с радиусом шара /?== 1800 мм.

Вин г изготовлен из стали марки 40ХН, твердость НВ 260—300, чистый вес 3800 кг. В качестве заготовки принимается поковка.

Согласно техническим условиям:

1. Биение диаметра под резьбу и диаметра шлицевой части до-, пускается не более 0,1 мм.

2. Шлицы должны быть выполнены на точном делительном приспособлении. Смещение оси шлица относительно оси вала не более 0,3 мм.

3. Непараллельность шлицев к оси вала не более 1,0 мм на длине 900 мм.

4. Разность замеров по ширине одного и того же шлица «е более 0,05 мм.

5. Заходы резьбы необходимо заправить.

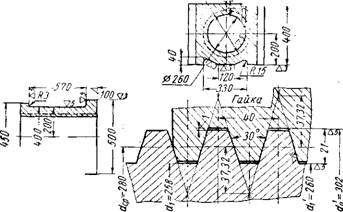

При обработке винта (фиг. 63) характерными операциями являются нарезание резьбы, образование шлицев и обработка сферической поверхности. Вся обработка делится на три основных этапа:' черновая, термическая, чистовая.

При черновой обработке снимают основную массу припуска. Чистота поверхности — по 3-му классу. Острые углы и кромки необходимо скруглить радиусом R = 5 мм. Галтели выполнить радиусом 25—35 мм. Припуск по диаметрам оставляют 7,5 мм на сторону; общая длина 2945 мм, из них 250 мм приходятся на захват под термообработку (в вертикальных печах) и для пробы.

Термообработку выполняют с целью нормализации заготовки и устранения внутренних напряжений.

После термической обработки обтачивают все диаметры начисто, подрезают уступы, выбирают галтели и снимают фаски.

Резьбу нарезают резцом с последующей развалкой профиля. Окончательную зачистку резьбы выполняют пружинным резцом. Деталь подрезают начисто на размер /. = 2680 мм. Расточку сферы /?==1800 мм начерно и начисто выполняют по шаблону на токарном станке с люнетом. Для получения 7-го класса чистоты поверхность сферы полируют наждачным полотном на деревянно^ бруске.

|

Ппнэзбт чшшп нотоодuj jffl |

|

ОЯф |

|

Г7 |

|

8 |

|

I § |

|

О- |

|

5Г-тф |

4.

ВЬН fgiead рои епшй fogujQ і п 0Яф зпшзйздшо

|

Шпдуй£ пшпдшо мошіпузі/з JJ |

|

Qtungodupeu йшйэь о-1 'hadoui нпдо д ішодойшндпос - уояьошзй^ J71 |

|

Йшнэп ЙЩПШЭНСО0 :WNhOW3WD<j & |

|

Т |

|

Є <ь ї: з Cl |

|

F |

|

U |

Нио/<ь ншопэдшо * чшшаысой шьошэнщ д/у

|

І і і |

Вомоаьпн<39і д

|

<7viigndu яшпдшо :цонйозді/у |

|

|

|

|

Нарезание шлицев (500X436 мм, z=8, Ь = 90 и L = 900 мм) выполняют на зубофрезерном станке с горизонтальным шпинделем специальными черновыми и чистовыми пальцевыми фрезами. Проверку производят шаблоном, контршаблоном и скобой. Винт устанавливают в патроне и в центре. Биение проверяют по бочке диаметром 500 мм. Перед нарезанием надо обметить зубья фрезой на станке. Это делается для проверки правильности деления. Нарезание производят за 3—4 прохода. При черновом проходе принимают глубину резания 20—22 мм, подачу 8—10 мм/об, скорость резания 12—13 м/мин. При окончательном чистовом проходе глубина резания 1 мм, подача 15 мм/об и скорость резания 14—15 м/мин.

Проверку ОТК производит на станке. После обработки шлицев винт передают на разметку, сверление, расточку и нарезание отверстий. Радиальные отверстия диаметром 10 мм сверлят на стендовой плите с поворотом детали 7 раз на призмах.