ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ВАЛОВ

Специа чьные валы отличаются резко выраженными конструктивными особенностями и специфическими требованиями к их изготовлению. К ним относятся рабочие и опорные валки прокатных станов, шпиндели, станинные ролики.

Валки прокатных станов разделяют на две основные группы:, листовые и сортовые. Первые имеют бочки цилиндрической формы, на поверхности бочек сортовых валков имеются углубления (ручьи), соответствующие профилю прокатываемого металла.

Шпиндели служат для передачи вращения и крутящих моментов от шестеренной клети валкам рабочей клети. Их выполняют двух типов: универсальные и трефовые.

Назначение станинных роликов — задав, ать металл в валки со - скоростью, близкой к окружной скорости валков, и принимать металл из валков. Это первые ролики, расположенные впереди и позади рабочих валков стана. Их устанавливают по одному или по два с каждой стороны на больших обжимных станах, предназначенных для прокатки слитков и заготовок относительно небольшой длины.

Прокатные валки из легированных сталей подвергаются термической обработке: отжигу, нормализации, закалке й отпуску. Основные этапы обработки валков в общем случае следующие:

1. Изготовление заготовки и отжиг ее.

■ 2. Черновая обработка под нормализацию или улучшение. Основные задачи: получение наружных поверхностей с чистотой 2—3-го класса и с припуском 8—12лшна сторону; глубокое свер

ление и расточка центрального отверстия; устранение всех острых

Переходов и образование галтелей.

3. Термическая обработка для устранения внутренних напряжений и улучшения структуры.

4- Обработка под закалку. Основные задачи: получение наружных поверхностей с чистотой 5—6-го класса с припусками 3—6 мм на шейках и 0,5—1,5 мм на сторону на бочке; обработка всех мелких поверхностей с припуском (трефовые шейки, шпоночные пазы, радиальные отверстия).

5. Закалка с последующим отпуском производится в вертикальных печах. Задача операции: получение необходимой твердости поверхности бочки.

6. Обработка закаленных валков под второй отпуск. Валки устанавливают на центрах токарного станка с помощью пробок и обтачивают под шлифование с припуском 0,4—0,5 мм на сторону. Если второй отпуск не производится, то этот припуск принимают равным 0,25—0,3 мм. После обтачивания валки подвергают предварительному шлифованию корундовыми кругами зернистостью 36—46. Основные задачи: получение поверхности бочки и шеек с чистотой 7-го класса; сохранение твердости, полученной после закалки.

7. Второй отпуск производят для снятия внутренних напряжений. Этот отпуск применяют Для валков диаметром более 250 мм при температуре на 5—10° ниже температуры первого отпуска.

8. Окончательное шлифование бочки производят обычно корундовыми кругами зернистостью 80—120 и твердостью Ml—М2, что обеспечивает получение чистоты поверхности 7—8-го класса. Необходимо выдержать верхний предел допуска, сохранить твердость, полученную после закалки, не допустить дробленой поверхности и прижога. Шлифование производят с обильным охлаждением (не менее 26 л/мин). В случае необходимости получить более высокую чистоту поверхности (10—11-й классы) применяют хонингование, т. е. отделку качающимися абразивными брусками.

9. Травление 10%-ным раствором азотной кислоты для проверки отсутствия прижогов и шлифовочных трещин.

10. Токарная операция — заправка галтелей.

11. Слесарная операция — зачистка мелких наружных дефектов-

12. Окончательный контроль. . ' ;

13. Малярная операция — очистка детали от грязи и масла. Окраска и консервация детали.

Приведенная последовательность обработки в отдельных случаях. может быть изменена в зависимости от конкретных, требований к валку и от материала, из которого он изготовлен. ;;

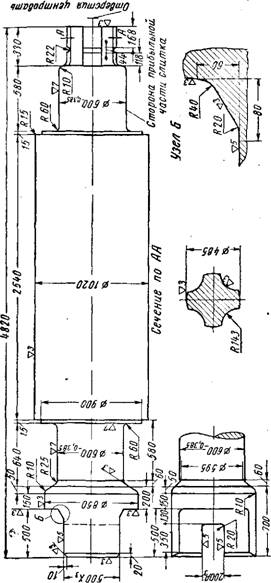

1. Обработка валка горячей прокатки. Для примера рассмотрим технологический процесс обработки валка горячей прокатки с лопаткой, (фиг. 47). Материал валка — сталь 55Х; чистый вес 20 890 кг, НВ > 210; заготовка — поковка; черновой вес 26 т. 6*

|

|

Полная обработка валка производится в три стадии: черновая обработка заготовки, термическая и чистовая обработка.

Заготовку, поступившую в механический цех, передают на разметку. На разметочной плите производят проверку величины и расположения припусков по диаметрам и торцам, наносят осевые риски и передают заготовку на расточную операцию - На расточном станке за две установки фрезеруют торцы и обрабатывают центровые отверстия.

При токарной черновой операции снимают основную массу припуска на всех цилиндрических и торцовых поверхностях. Обработку начинают с обточки бочки за два прохода при глубине резания 18—20 мм, подаче 0,8—0,9 мм/об, скорости резания 30—32 м/мин. Обработку производят резцами с пластинами твердого сплава Т5КЮ, сечение державки — 40 X 60 мм. Деталь размечают по линейным размерам и кернят. Надрезают прибыль с двух сторон. На слесарной операции отбивают прибыль с одной стороны, зачищают 14 точек размером 25 X 25 мм на бочке и на двух шейках, производят испытание склероскопом Шора. Затем размечают лопатку под черновую обработку, которая выполняется на переносном тяжелом поперечно - строгальном станке за две установки детали при глубине резания 12 мм, подаче 0,7—1 мм на двойной ход и скорости резания 9 м/мин.

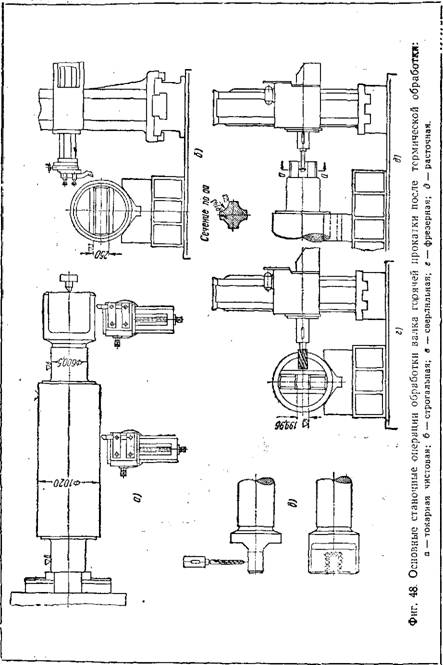

Термическая обработка производится с целью улучшения структуры, устранения внутренних напряжений и получения твердости НВ > 210. После получения положительных результатов испытания проб в лаборатории заготовку передают в механический цех на дальнейшую обработку. После вторичной разметки и центрования деталь поступает на токарную чистовую операцию (фиг. 48). Необходимо обеспечить цилиндричность и концентричность всех поверхностей, выдержать требуемую точность и чистоту обработки. Деталь устанавливают и тщательно выверяют. С этой целью в первой установке на шейке, со стороны задней бабки, точат проверочный технологический поясок, снова устанавливают деталь и выверяют индикатором биение с точностью до 0,05 мм. Обработка поверхностей производится за два перехода: получистовой — при глубине резания 8—10 мм, подаче 1,3—1,5 мм/об, скорости резания 34—36 м/мин и чистовой — при глубине резания 1,5—2 мм, подаче 0,8—1 мм/об, скорости резания 38—40 м/мин. Обточка производится резцами Т15К6. Шейки обрабатывают под шлифование. Вместо шлифования можно применить обкатку роликом, которая дает 7-й класс чистоты. Но в этом случае чистовая обработка должна быть проведена более тщательно, широким пружинным резцом. После шлифования шеек начерно и начисто, на токарном станке подрезают начисто торцы бочки диаметром 900 мм и обтачивают галтели (R = 60 мм). Обработанные шейки и торцы полируют и зачищают до блестящего вида.

Обработку лопатки начисто производят на поперечно-строгальном станке (фиг. 48, б) за две установки с предварительной разметкой. Переходную конусную часть и радиусы подгоняют по шаблону. Для

|

|

Удаления сердцевины зева производят разметку и сверление отверстий по контуру с учетом припуска (фиг. 48, в). Отверстия диаметром 38—40 мм сверлят с перекрытием, После чего на слесарной операции выбивают высверленную часть припуска. На расточном станке стороны и дно зева фрезеруют начерно (фиг. 48, г) с припуском 2 мм и начисто с припуском 0,02 мм под шабрение. Два переходных радиуса R = 20 мм растачивают.

Трефы после разметки обрабатывают на расточном станке за два перехода: черновой и чистовой. Последней операцией является шабрение плоскостей лопатки в размер 250 Х3 и плоскостей зева в размер 200 Л3. На бочке зачищают 14 точек и производят испытание на твердость:

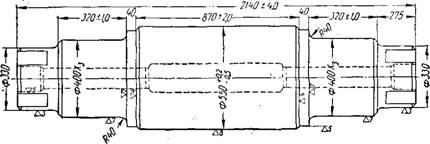

2. Обработка валка холодной прокатки. Обработка валка холодной прокатки (фиг. 49) значительно сложнее. Это объясняется прежде всего повышенными требованиями к точности обработки, необходимостью получения высокой твердости рабочей поверхности, а также наличием центрального сквозного отверстия с уширенной камерой для обеспечения термической обработки повышенного качества.

Общая последовательность обработки валка:

1- Черновая обработка под нормализацию.

2. Нормализация.

3. Обработка под закалку..

4. Закалка с отпуском.

5. Чистовая обработка под второй отпуск.

6. Второй отпуск для снятия напряжений.

7. Окончательная обработка (отделка).

Черновая обработка в основном производится так же, как в рассмотренных ранее примерах и отличается только операциями, связанными с образованием глубокого центрального отверстия с камерой.

Отверстие принято называть глубоким, если его длина в 5 раз и более превосходит диаметр.

Обработка глубоких отверстий связана с целым рядом трудностей; основные из них следующие:

1) режущий инструмент устанавливается с большим вылетом от места закрепления в шпинделе станка, что снижает жесткость инструмента, вследствие чего трудно выдержать точное направление его;

2) ввиду несовпадения оси инструмента с осью отверстия, трудно получить прямолинейность оси и цилиндричность отверстия;

. 3) затруднено наблюдение за состоянием инструмента;-

4) ухудшаются теплоотвод и охлаждение инструмента;

5) затруднена уборка стружки.

Глубокое сверление производится тремя методами:

Вращение получает инструмент (подача сообщается инструменту или детали);

Вращение получает деталь (инструмент получает только подачу).; ' вращение получают деталь и инструмент, но в разные стороны (подача сообщается инструменту).

По первому методу труднее достигнуть правильного положения оси отверстия и требуется более тщательная выверка установки детали относительно оси шпинделя и сверла.

На практике чаще предпочитают производить глубокое сверление по второму методу, при вращающейся детали, так как в этом случае легче достигнуть правильного положения оси отверстия.

"Третий метод более сложный, так как требуется вращение и дет тали, и инструмента, что не всегда возможно осуществить. Но зато

|

Фиг. 49. Валок холодной прокатки. |

По этому методу скорость резания определяют не ТОЛЬКО числом оборотов детали — ее можно регулировать скоростью вращения сверла.

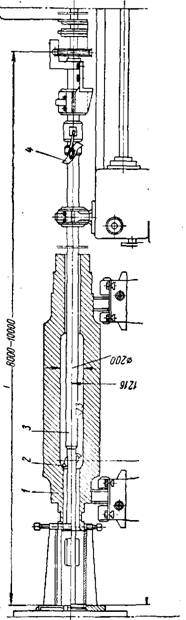

Для обработки глубоких отверстий в валках вначале засверли - вают отверстие на длину, равную 2—3 диаметрам, жестким коротким спиральным сверлом, создавая этим правильное направление следующему (пластинчатому или перовому) ступенчатому сверлу. При диаметре отверстия более 100 мм применяют кольцевое сверление. При черновой токарной обработке валки на шейках протачивают пояски под люнет для установки и выверки при глубоком сверлении. Концы отрезают на дисковой пиле согласно сделанным надрезам. Деталь устанавливают в вертлюг и на люнеты горизонтального сверлильно-расточного станка или на крупный токарный станок; вращение передается от шпинделя через кулачковый патрон или специальное поводковое приспособление. Сверление производят пустотелым сверлом с последующей .расточкой с охлаждением эмульсией под давлением от 4 до 15 ат.

При глубоком сверлении применение охлаждающей жидкости способствует не только отводу тепла от инструмента, но и вымыванию стружки. С этой целью давление жидкости, особенно при малых диаметрах отверстий, доводят до 80—100 ат. Расточку камеры (фиг. 50) производят специальной борштангой с радиальным перемещением резца или постепенным поворотом режущей пластины.

Для более устойчивого ПО ложения в отверстии расточные борштанги снабжают деревянными (дубовыми) колодками.

После улучшения, которое производится в термическом цехе, валок поступает на механическую обработку под закалку. Устанавливают временные пробки, и на токарном станке протачивают на шейках два места под люнеты. После удаления пробок в патроне и с люнетом за две установки подрезают торцы с припуском и растачивают отверстия под чистовые пробки, на которых производится обточка валка под закалку с припуском 0,5— 1,5 мм на диаметр на бочке и 3—6 мм на шейках, с чистотой 5—6-го класса. После закалки,, используя бочку как базовую, поверхность, обрабатывают отверстия под пробки. На последних производят обточку под шлифование. Ввиду высокой твердости обрабатывают резцами Т15К6 с положительным передним углом 10° и отрицательным углом фаски 10° или резцами Т30К4. Затем производят обработку всех остальных поверхностей валка и предварительное шлифование с чистотой 7-го класса. После второго отпуска производят чистовое шлифование и полирование валка с чистотой 8-го класса.

Заправку галтелей после шлифования производят радиусными резцами с пластинками твердого сплава.