ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ЭКСЦЕНТРИКОВ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Рассмотрим процессы обработки коленчатого вала привода кантователя рулонов, эксцентрикового вала ползуна ножниц и эксцентриковой втулки дисковых ножниц.

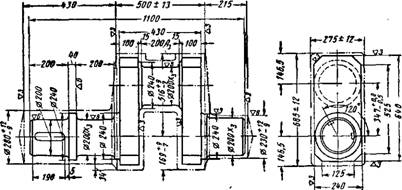

Коленчатый вал привода кантователя рулонов имеет длину 1100 мм, радиус мотылевой шейки 347 _0 5 мм. Чистый вес 500 кг. Материал — сталь 50. Заготовка для него выполнена свободной ковкой.

|

Фиг. 64. Коленчатый вал привода кантователя рулонов. |

Согласно техническим условиям после ковки производят нормализацию с отпуском (до НВ 230). При обработке перекос шпоночных пазов относительно оси допускается не более половины допуска на ширину паза. Перед сборкой все острые кромки необходимо скруглить радиусом 0,5 мм.

Припуски на обработку показаны на фиг. 64, на которой готовый вал вписан в контур заготовки.

После проверки пригодности заготовки, нанесения осевых рисок и разметки центров на расточном станке фрезеруют торцы и обрабатывают центровые отверстия с двух сторон.

На токарной черновой операции заготовку устанавливают в центрах и кулачках патрона. С диаметрально противоположной стороны колена на планшайбе закрепляют (устанавливают) противовес. Обрабатывают начерно с припуском 15 мм на размер (или по 7,5 мм на сторону) все поверхности шеек вдоль основной оси вала, подрезают щеки мотыля (с наружной стороны размера 430 мм) в размер 445 мм. В эту же операцию надрезают излишки с двух сторон по длине 1100 мм на размер 1115 мм.

После того как на слесарной операции надрезанные излишки по длине будут отбиты, вал передают на разметку шек мотыля в размер 640X240 мм для их обработки на строгальном станке.

На строгальном станке деталь устанавливают на столе и закрепляют прихватами.

Обрабатывают щеки в размер 240 X 640 мм и строгают скосы под углом с размерами 125 и 525 мм.

Обтачивание мотылевой шейки является характерной операцией при обработке коленчатого вала и требует, как уже отмечалось ранее, особых приемов и специального оборудования. При проведении этой операции на обыкновенном токарном станке вал надо установить эксцентрично так, чтобы ось обтачиваемой шейки совпадала с осью станка. Подобная установка требует специальных приспособлений, она сложна и трудоемка.

Значительно проще установка и обработка производится на специальном станке для обработки коленчатых валов (с вращающимися резцами при неподвижной детали).

В этом случае после разметки мотылевой шейки вал проводят через вращающееся кольцо станка и закрепляют коренными шейками в люнетах в виде призм, расположенных на постели станка по обе стороны от кольца. Вращающееся кольцо помещается в наружном корпусе.

Таким образом, горизонтальное расстояние между центрами люнетов и кольца может быть выдержано точно, равным радиусу мотылевой шейки.

Установочные поперечные перемещения кольца производят с помощью имеющейся на станке масштабной линейки с нониусом. Резцы закреплены в специальных резцедержателях во вращающемся кольце.

Шейки обтачивают с продольной и поперечной подачами. При продольной подаче вращающееся кольцо вместе с корпусом получает движение по направляющим вдоль оси станка. При поперечной подаче пользуются автоматическим движением резцедержателей по их направляющим. Такое движение необходимо не только при обточке самой шейки, но оно позволяет также обтачивать внутренние боковые поверхности щек и подрезать галтели в местах примыкания шейки к щекам.

Установив и выверив деталь на указанном специальном станке, производят черновую обточку с припуском 7,5 мм на сторону двух шеек диаметром 240 мм, мотылевой шейки диаметром 200Хз, подрезку уступов и щек. На этом заканчивается черновая обработка вала. Для проведения чистовой обработки наносят осевые риски, размечают и обрабатывают центра с двух сторон. Чтобы уменьшить деформацию вала от прогиба, в колене вала устанавливают распорки, которые удерживают щеки в параллельных плоскостях и воспринимают продольные усилия в процессе резания, придавая этим жесткость валу.

На токарном станке зачищают два проверочных пояска на коренных шейках, после чего вал снимают со станка, удаляют распорки и размечают под обработку мотылевой шейки.

Деталь устанавливают на токарном станке с вращающимися резцами аналогично черновой обработке, описанной ранее. Установку проверяют по проверочным пояскам на коренных шейках. Точат начисто две шейки диаметром 240 мм, длиной 15 мм с радиусами 15 мм. Обтачивают и полируют шейку диаметром 200Х3 в размер (по длине 200Аз) с образованием радиусов /? = 15 мм, подрезают щеки изнутри начисто.

Вал направляют на центровочный токарный станок для обработки коренных шеек. Предварительно в колене вала устанавливают распорки. На станке вал закрепляют в центрах и кулачках патрона.

На планшайбе выверяют и закрепляют противовес. Обрабатывают диаметр 240 мм с подрезкой щек в размер 430 мм, обтачивают два пояска длиной 15 мм с образованием радиусов. 15 мм. Обрабатывают в размер все остальные поверхности, подрезают торцы в размер 1100 мм. Коренные шейки диаметром 200Х3 полируют.

Последними операциями при изготовлении вала являются разметка и обработка шпоночных пазов, после чего он передается на слесарную операцию (зачищают острые кромки и снимают заусенцы) и затем—на сборку.

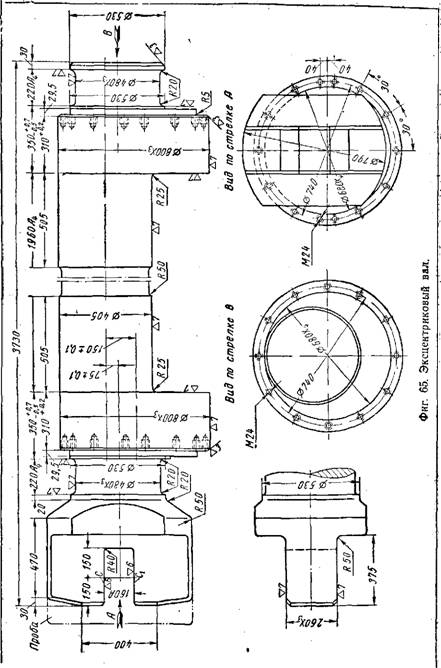

Эксцентриковый вал (фиг. 65) ползуна ножниц с наибольшим усилием резания 800 т вращается в подшипниках, установленных в верхнем суппорте ножниц. С помощью лопатки он соединяется с универсальным шпинделем привода.

Вал имеет два эксцентрика: один — для сближения суппортов посредством специальных тяг (эксцентрицитет 150 мм), другой — для привода прижима (эксцентрицитет 75 мм). : Чистый вес вала 8 г. В качестве заготовки принимают поковку из легированной стали 40ХН.

Согласно техническим условиям: ,1. Оси шеек: 480Х3 и 800Х3 должны лежать в одной плоскости. Допуск на несовпадение плоскостей 0,1 мм.

■ 2. Плоскости по размеру 260Х3 должны быть параллельны плоскости, проходящей через оси шеек 480Х3 и 800Х3. Допуск на непараллельность 0,2 мм. ,

3. Плоскости по размеру 260Х3 должны быть симметричны относительно оси эксцентрикового вала. Допуск на несимметричность в пределах половины допуска.

3у 4. Плоскости С и Сі должны быть перпендикулярны плоскостям ^•размеру 260Х3. Допуск на неперпендикулярность 0,2 мм по всей дайне вилки.

У - 5. Поверхность шеек диаметром 480Х3 и 800Х3 упрочняется накаткой.

■ . 6. Испытание производится на тангенциальных продольных образцах: предел прочности-ав =70 кг/мм2, предел текучести as= =48 кг/мм2, удлинение 6=8%.

.- , Обработка вала осложняется наличием трех продольных осей и значительными размерами детали. Полная обработка вала состоит

|

|

Из трех этапов: черновая обработка под нормализацию, термическая обработка — нормализация, чистовая обработка.

При черновой обработке снимают максимальную величину припуска и подготовляют деталь к термической обработке.

Последовательность обработки принимают следующую:

I. Разметочная — проверяют годность заготовки, наносят осевые риски и после фрезерования торцов размечают центра с двух сторон.

II. Расточная — с двух установок детали фрезеруют торцы и обрабатывают основные центровые отверстия на расточном станке с подвижной колонкой.

III. Токарная — в центрах и кулачках патрона с двух установок детали, подложив предварительно предохранительные шпалы на направляющие станины, надрезают излишки по торцам, оставив припуск на длину 3730 мм в размере 20 мм, под захват 210 мм и пробы с двух сторон по 60 мм.

IV. Отрезная — на дисковой пиле отрезают излишки с двух сторон и выдерживают размер 3730 + 350 мм.

V. Слесарная — отбивают надрезанные излишки по торцам с двух сторон.

VI. Разметочная — наносят осевые риски и после фрезерования торцов размечают центра по три с каждой стороны.

VII. Расточная—с двух сторон вала обрабатывают по три центра с каждого торца.

VIII. Токарная (черновая) — производят обточку вала с припуском по 10 мм на сторону. Пробы и захват не обрезают. Обработку производят по 4-му классу чистоты. Острые углы и кромки закругляют по радиусу 10 мм.

Деталь устанавливают на центра эксцентриков диаметром 800Х3. Выверяют и закрепляют противовесы. При дальнейшей обточке последовательно устанавливают противовесы и вал на центра для обработки шеек диаметром 480 Х3.

После обработки на основных центрах шеек диаметром 480Х3 вал устанавливают на другие центра и заканчивают обточку мест, которые были под кулачками на диаметр 790 мм и припуск под пробу.

IX. Разметочная — наносят осевые линии, размечают лопатку в размер 260Х3 и отверстие диаметром 130 мм под захват.

X. Строгальная — на переносном поперечно-строгальном станке за две установки на призмах обрабатывают лопатку с припуском.

XI. Расточная — на расточном станке на призмах сверлят, рассверливают и растачивают отверстие под захват диаметром 130 мм.

XII. Слесарная — острые утлы и кромки запиливают по радиу' су 10 мм.

На этом заканчивается черновая обработка, вал передается в термический цех для нормализации; нагревают в вертикальных печах.

После термической обработки пробы испытывают в лаборатории и при положительных результатах испытания заготовка передается в механический цех на чистовую обработку, которую производят в указанной ниже последовательности (операции).

I. Расточная — восстанавливают и зачищают основные центра с двух сторон.

II. Токарная — на основных центрах диаметром 480 мм надрезают захват и пробы до диаметра 150 мм в размер 3730+ 20 мм.

III. Слесарная — отбивают надрезанные излишки по торцам.

IV. Разметочная — наносят осевые риски и после фрезерования торцов с двух сторон размечают по три центра.

V. Расточная — обрабатывают все центровые отверстия.

VI. Токарная — производят окончательную обработку всех цилиндрических поверхностей вала.

На центрах эксцентриков с противовесом точат проверочный поясок (диаметром 800 + 20 мм на длине 30 мм). С новой установки деталь проверяют по проверочному пояску у патрона и закрепляют. Точат проверочный поясок на втором эксцентрике (диаметром 800 + 20 мм на длине 30 мм). В такой же последовательности с новыми установками детали точат проверочные пояски (диаметром 530 + 20 мм на длине 30 мм).

По проверочным пояскам на станке проверяют эксцентричность расположения осей поверхностей диаметром 800Х3 и 480Хз. Если при проверке отклонения от заданной эксцентричности выйдут за пределы допусков, то необходимо произвести новую центровку детали.

При окончательной обработке поверхности шеек диаметром 8ООХ3 и 480Х3 накатывают роликом. Торцы, выполняемые по 7-му классу чистоты, полируют. Лопатку обрабатывают на поперечно - строгальном станке за две установки в размер 260Х3 + 0,2 мм. Припуск 0,1 мм на сторону оставляют под шабрение. Зев лопатки после разметки высверливают по контуру с припуском по 5 мм на сторону для обработки строганием.

Сверление 21 отверстия диаметром 20,7 мм под резьбу М24 на торцах эксцентриков производят на расточном станке.

Последней операцией является слесарная. Запиливают заусенцы после механической обработки, шабрят лопатки в размер 260Хз, сверлят 5 отверстий диаметром 20,7 мм под резьбу М24 и нарезают резьбу М24Х50 в 26 отверстиях.

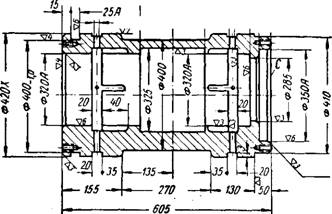

Обработка эксцентриковой втулки. Ножи дисковых ножниц закреплены в цилиндрических оправках, установленных внутри эксцентриковых втулок на роликовых подшипниках. При повороте втулок изменяется расстояние между центрами ножей и происходит сближение их на необходимую величину.

Заготовкой для втулки (фиг. 66) служит отливка из стали 35ЛБ1 с припуском по 10—12 мм на Сторону; чистый вес 212 кг.

Наружные и внутренние поверхности втулки — ступенчатые,

Основные поверхности обрабатывают по 2-му классу точности и б-7-му классам чистоты.

Комплект втулок на ножницы состоит из четырех штук. Эксцентрицитет 15 + 0,05 мм должен быть строго одинаковым во все* втулках. Отклонение от перпендикулярности плоскости С относительно оси расточки должно быть не более 0,07 мм. Овальность. и конусность по диаметру 320А допускается не более 0,025 мм.

Ось Шанины

|

■315 |

|

221 і 0,2—4, |

|

Иотв. ФЮ |

|

2**5' |

|

Фиг. 66. Эксцентриковая втулка дисковых ножниц. |

|

-290 — -790*02- |

|

. — 169 — - 4 отВ Ф10 |

Втулку обрабатывают на токарном, кругло-шлифовальном и ра- диально-сверлильном станках. - . -

После проверки размеров, нанесения осевых линий и разметки отверстия диаметром 320А на токарном станке за две установки.' подрезают торцы и растачивают отверстия диаметрами 285 мм и 320А с припуском по 3—4 мм на сторону.

Наружные поверхности размечают от обработанных внутрен-' них, которые в этом случае служат базирующими поверхностями, при разметке.

После обточки диаметров 420Х и 410 мм по 3-му классу чистоты с припуском по 3 мм на сторону с новой установки растачивают диаметр 320А на длину 169 и 100 мм и диаметр 325 мм на длину 242 мм по 6-му классу чистоты. Затем растачивают диаметр 285 мм на длину 99 мм по 3-му классу чистоты.

На слесарной операции устанавливают эксцентриковые пробки, которые прихватывают в трех местах электросваркой.

На токарном станке обрабатывают под шлифовку диаметр 420Х, а также все наружные канавки. Не вынимая пробок, деталь передают на кругло-шлифовальный станок, на котором шлифуют поверхности диаметра 420Х на длину 155 и 130 мм по 7-му классу чистоты.

После удаления пробок растачивают на токарном станке начерно и начисто отверстие диаметром 350А на длине 44 мм и подрезают уступ.

Сверление и нарезание отверстий выполняют на радиально - сверлильном станке. На слесарной операции вырубают 8 канавок 3X7X40 мм по диаметру 320А, зачищают заусенцы и острые кромки.