ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СПЕЦИАЛЬНЫХ ДИСКОВ

В качестве примеров рассмотрим процессы обработки составного зубчатого колеса и стального шкива маховика.

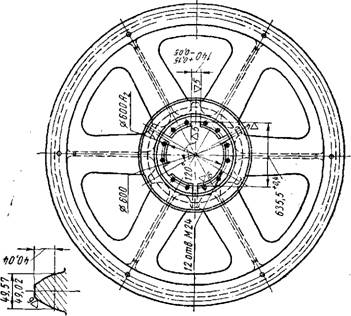

Составное зубчатое колесо (фиг. 56) редуктора привода ножниц 800 состоит из трех основных деталей: ступицы 1 (центра колеса), изготовляемой из серого чугуна СЧ 21-40, весом 9220 кг\

|

9i'°~99'(5lCsS ■ - гФ016Я гтбя |

|

Fysisza |

Бандажа 2, выполненного из стали 40ХН, весом 4070 кг и двух стягивающих колец 3 из стали 50, весом по 418 кг каждое.

Согласно техническим условиям:

1. Перекос шпоночных пазов относительно оси. расточки допускается не более половины допуска на ширину паза.

2. Предельное биение по наружной окружности должно быть не более 0,2 мм, торцовое биение ± 0,3 мм. ■

3. Балансировку ведут с учетом контрольного момента Мк = 6750 кгсм.

4. Стяжные кольца 3 насаживают по горячей посадке (после посадки зубчатого колеса на вал); 1

5. После затяжки болтов-фиксаторов 4 (12 шт. МЗО X 90) выступающие части срезают.

Процесс обработки колеса состоит из трех основных этапов.

Первый этап: центр и бандаж обрабатывают раздельно под соединение. Обработку производят на карусельном многосуппортном станке с планшайбой диаметром 3500—4000 мм. Посадочные места по диаметру 2915 мм обтачивают и растачивают начисто в пределах указанных допусков. Остальные поверхности обрабатывают начерно с припуском 10—12 мм на сторону.

Второй этап: подготовленные к соединению детали передают в прессовый цех. После разогрева бандаж насаживают на центр.

Третий этап является наиболее сложным и трудоемким. Соединенные бандаж и ступицу передают в механический цех как цельную деталь для полной обработки. Для большей прочности соединения устанавливают 12 болтов у фиксаторов. Последовательность обработки (операции) собранной заготовки приведена, ниже.

I. Разметочная — размечают 12 отверстий диаметром 26,1 мм.

II. На радиально-сверлильном станке с переустановкой детали сверлят 12 отверстий диаметром 26,1 мм, глубиной 80 мм и нарезают в них резьбу МЗО.

III. Слесарная — устанавливают болты 4. Головки болтов МЗО срезают заподлицо с торцом детали.

IV. Карусельная — за две установки производят получистовую обработку шестерни.

Первая установка. Заготовку устанавливают с подкладками на планшайбе станка и крепят кулачками враспор. Выверку производят чертилками, укрепленными в боковом и вертикальном суп - • портах, с точностью до 0,5 мм.

Проверяют концентричность расположения обода и ступицы относительно оси планшайбы, горизонтальность положения торцов и равномерное расположение припуска как по обрабатываемым окружностям, так и по торцам. После выверки и закрепления заготовки подрезают торец обода и ступицы (5-й класс чистоты) с припуском 2 мм на сторону. Одновременно обтачивают обод по диаметру 3151,68 мм с припуском 1 мм на сторону и снимают фаски. Обточку производят при глубине резания 4 мм, подаче 0,61 мм/об и скорости резания 40 м/мин. С внутренней стороны обода вытачивают контрольный поясок шириной 20 мм до чистоты 6-го класса. Отверстие диаметром 600 мм растачивают с припуском на сторону 5 мм, с чистотой поверхности 5-го класса. По начальной окружности резцом наносят базовую риску.

Вторая установка. Заготовку устанавливают обработанным торцом (поверхностью А) к планшайбе, производят подрезку обода и ступицы с припуском 2 мм на сторону и снятие фасок.

Для проверни размеров после обработки применяют штангенциркуль, метр и рулетку. Проверку производят на станке с отпущенными зажимами, так как в этом случае деталь примет свою естественную форму и устранится влияние зажимов.

V. Зуборезная. Нарезают зубья начерно с припуском 2 мм на сторону зуба.

VI. Карусельная. За две установки производят чистовую обработку шестерни.

Первая установка. Устанавливают деталь на столе станка торцом (поверхностью Б) вверх. Проверяют индикатором по проверочному пояску и торцу. Закрепляют кулачками враспор.

Дополнительное крепление производят планками и болтами через отлитые окна.

Обод по диаметру 3151,68—о. зб мм обтачивают за один проход при глубине резания 1 мм, подаче 0,61 мм/об и скорости резания 20 м/мин.

Режимы резания несколько занижены потому, что обточку производят по нарезанным зубьям с ударами, в условиях, неблагоприятных для инструмента.

Отверстие диаметром 600+ 0,11 мм растачивают за три перехода с глубиной резания, соответственно: 3,5; 1и 0,5 мм. В последнем переходе принимают подачу 0,34 мм/об и скорость резания 17—18 м/мин. Заниженная скорость вызвана тем, что поверхность отверстия прерывистая. С этой же установки подрезают торцы обода и ступицы, точат посадочное место под кольцо диаметром 910 Гр 2а+ і |о1 и наносят резцом базовую риску по начальной окружности. Снимают фаски. За базовый торец принимают тот, который обрабатывают начисто за одну установку с чистовой обточкой обода и расточкой центрального отверстия. Им пользуются как установочной базой при зуборезной операции.

Вторая установка. Деталь переустанавливают базовым торцом на мерные плитки, выверяют индикатором с точностью до 0,05 мм и закрепляют аналогично первой установке. Полностью начисто обрабатывают торцы, посадочное место под стяжное кольцо и снимают фаски.

Проверку и прием детали производят на станке. Измерительный инструмент — микрометрическая скоба и микрометрический нутромер.

VII. Зуборезная — производят нарезание зубьев начисто.

VIII. Слесарная — снимают заусеницы на зубьях.

IX. Разметочная — размечают два шпоночных паза под углом 120° в размер 140 X 635,5+0,4 мм и 12 Отверстий диаметром 20,6 мм по торцу.

X. Строгальная — строгают два паза под углом' 120° в размер HOi»'1^ х 635+ °-4 X 720 мм.

Ввиду больших габаритных размеров колеса шпоночные пазы обрабатывают на переносном поперечно-строгальном станке с ходом ползуна 1200—1500 мм. Заготовку крепят к вертикальным угольникам, установленным на стендовой плите, на которой находится и станок. Основную выверку производят по взаимно-перпендикулярным рискам чертилкой, укрепленной в резцедержателе станка на ползуне. Параллельность оси отверстия направлению движения ползуна выверяют при помощи индикатора, укрепленного в резцедержателе ползуна и перемещаемого по поверхности отверстия, вдоль его оси. Выверку производят по двум взаимно - перпендикулярным диаметрам.

Ввиду сложности установки и выверки колеса точность обработки получается ниже, чем при обработке на долбежном станке, а объем слесарно-подгоночных работ на сборке увеличивается.

XI. Сверлильная — на радиально-сверлильном станке сверлят 12 отверстий диаметром 20,6 мм и нарезают в них резьбу М24Х50.

XII. Слесарная — зачищают заусеницы после механической обработки.

К особенностям обработки колеса относится то, что поверхность ступицы не сплошная, а прерывистая и черновое нарезание зубьев является промежуточной операцией между получистовой и чистовой обработкой на карусельном станке.

Все это несколько усложняет обработку и увеличивает ее длительность, но вызвано следующими причинами.

Отливка центра с разрезанной ступицей упрощает процесс*получения заготовки и снижает напряжения, которые возникают при остывании металла.

Бандаж колеса имеет сравнительно небольшое сечение. При ковке и последующей насадке на центр он подвергается неоднократному нагреву и охлаждению, что вызывает в нем образование остаточных внутренних напряжений. При нарезании зубьев бандаж прорезается по толщине больше чем на 50%. Такой значительный съем металла у бандажа, сидящего на центре по горячей посадке, может вызвать перераспределение внутренних напряжений и, как следствие, его деформацию, в то время как точность изготовления по техническим условиям (ТУ) должна соответствовать 3-му классу. Для устранения этих последствий чистовую карусельную обработку производят после чернового нарезания зубьев, когда уже произошло перераспределение напряжений и закончилась возможная деформация.

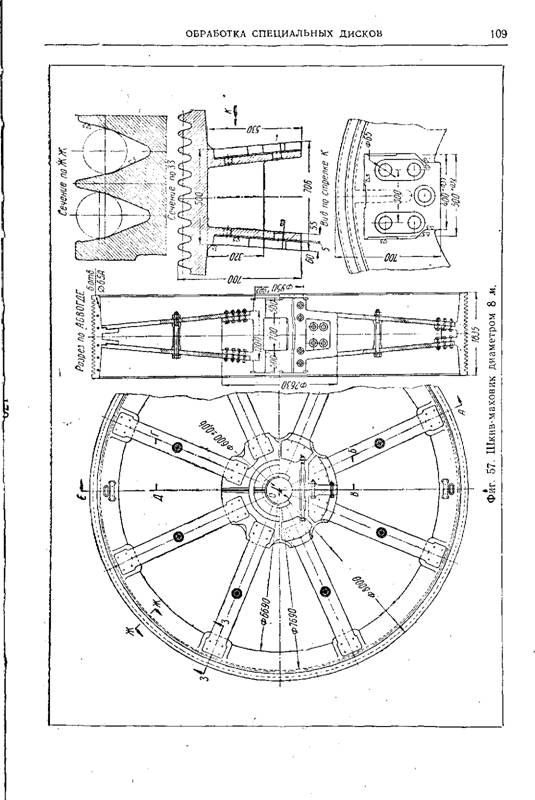

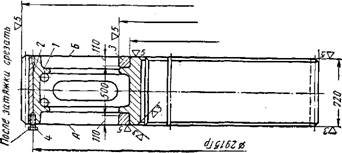

Стальной шкив-маховик диаметром 8 м для листопрокатного стана (фиг. 57) является уникальной деталью как по размерам и весу, так и по сложности отливки и механической обработки.

Шкив состоит из обода весом около 50 т, ступицы весом 20 т и 16 спиц, выполненных из стального листового проката. Обод и ступица представляют собой стальные отливки, из двух половин каждая, жестко соединенные болтами и стяжными кольцами.

Сложность обработки шкива объясняется не только большими размерами и значительным весом его, но также и тем, что шкив состоит из целого ряда деталей, которые должны иметь точное взаимное расположение после сборки. При обработке применяются как крупные стационарные, так и различные переносные станки.

Обработка обода шкива. Половину обода устанавливают на разметочной плите. Производят проверку отливки, равномерности распределения припуска, наносят осевые риски и размечают плоскости разъема. За базу принимают внутренний диаметр обода.

Деталь устанавливают на подставках высотой 650—700 мм на' стендовой плите расточного станка с подвижной колонкой, после чего за несколько переходов фрезеруют начисто плоскости разъема.

После разметки у станка производят сверление 12 отверстий диаметром 65 мм под соединительные болты. На второй половине обода по подметке производят сверление аналогичных 12 отверстий диаметром 65 мм. На слесарной операции пригоняют две половины обода; слесарными развертками развертывают 12 отверстий диаметром 65А, после чего обе половины обода скрепляют стяжными болтами.

Основным креплением двух половин обода служат выступаю-, щие приливы и замковые впадины для бугелей. Бугеля устанав-' ливают по горячей посадке на месте монтажа маховика. Операцию обработки выступающих приливов для посадки бугелей выполняют переносным расточным станком, установленным внутри собранного обода.

Обод, скрепленный болтами и дополнительно фальш-бугелями, передают на карусельную обработку, которую производят на крупном многосуппортном карусельном станке с диаметром планшайбы 9—10 м. Устанавливают строго по разъему и по предварительно выполненной разметке. За базу при разметке принят внутренний диаметр обода. Деталь крепят шпильками с внутренней стороны обода и кулачками враспор.

На карусельном станке с одной установки отрезают остаток литниковой части, подрезают чисто под 5-й класс, верхний торец обода с припуском 15 мм на сторону, обтачивают обод по ци-

|

|

Линдрической поверхности с припуском 30 мм на диаметр, т. е. выдерживают размер 8030 мм, и подрезают нижний торец начерно с припуском 15 мм в размер 1865 мм. Верхний торец обода принимают за базу при дальнейшей обработке.

При черновой карусельной обработке снимают литейную корку, удаляют значительное количество металла, при этом происходит перераспределение внутренних напряжений, что может вызвать деформацию детали. Поэтому после карусельной обработки приходится тщательно проверять геометрическую форму детали. Для этого шкив устанавливают на подставках на стендовой плите, снимают фальш-бугеля, освобождают соединительные болты и производят замеры. При наличии перекосов на плоскостях разъема их подвергают вторичному фрезерованию.

Собранный обод устанавливают на стендовой плите на призмах в вертикальном положении для фрезероівания гнезд под спицы, приливов и замковых впадин для бугелей.

Обрабатывают по разметке двумя переносными расточными станками. Станки устанавливают с двух сторон обода на столах высотой 2 м и выверяют по базовому торцу. Для фрезерования наклонных плоскостей гнезд станки поворачивают под углом к осевой линии обода. '

Обрабатывают с поворотом обода на призмах. Размеры выдерживают от базового то<рца с учетом имеющегося припуска 15 мм на сторону. Обработку гнезд под спицы контролируют специальными шаблонами.

После указанных операций обод поступает на общую сборку оо ступицей для окончательной обработки.

Обработка ступицы. После разметки на продольно-фрезерном или продольно-строгальном станке обрабатывают плоскость разъема. На одной половине ступицы (на плоскости разъема) размечают и сверлят 16 отверстий под стяжные болты. После пригонки плоскостей разъема подмечают и сверлят отверстия во второй половине ступицы.

Собранную из двух половин ступицу. направляют на разметку под карусельную обработку. На станке установку выверяют по плоскости разъема и, по разметке. За две установки производят черновую расточку внутреннего диаметра 600 мм с припуском 20 мм, на сторону и подрезку торцов. Первый торец обтачивают начерно с припуском 15—20 мм. Второй 'базовый торец обрабатывают начисто по 5-му классу чистоты.

Обработку диаметра 950+ 0,03 мм под стяжные кольца выполняют начисто.

Ступицу для фрезерования гнезд под сПицы устанавливают на призмах в вертикальном положении на стендовой плите. Фрезеруют двумя расточными станками. Операция производится аналогично подобной же операции при обработке обода. Переход от од - ного гнезда к другому осуществляют поворачивая ступицу. Размеры выдерживают от базового торца.

После контроля и приемки фрезерованных гнезд 'Сйгуггица поступает на сборку с ободом для дальнейшей совместной обработки.

Шкив собирают на специальном стенде. Обод и ступицу устанавливают на подставках в горизонтальной плоскости базовыми торцами вверх и проверяют по осевым разметочным рискам и базовым торцам.

Для каждой спицы замеряют раздвижным шаблоном ее длину (по месту) и обрабатывают отдельно по замеру, а затем пригоняют ее по местам в ободе и ступице. В пригнанных восьми верхних спицах сверлят и развертывают (через обод и ступицу) переносными радиально-сверлильными станками отверстия диаметром 65 мм для болтов и распорок. После обработки отверстий устанавливают болты и закрепляют их гайками.

Закрепив спицы верхней стороны, шкив перекантовывают на 180° и установив его опять горизонтально на подставках, производят замеры по местам, обработку отверстий и крепление остальных восьми спиц, аналогично тому, как это делали с первыми восемью спицами, а также производят установку и крепление распорок.

После окончательного закрепления спиц с ободом и ступицей шкив передают на дальнейшую обработку.

Обработка собранного шкива. Собранный и размеченный шкиз устанавливают на планшайбе карусельного станка базовым торцом вниз. Для равномерной передачи веса шкива по всей площади планшайбы предварительно на планшайбе устанавливают специальный настил. Деталь крепят кулачками в распор и дополнительными прихватами со шпильками.

После тщательной проверки и крепления детали за одну установку обтачивают наружный диаметр 8000 мм, подрезают верхний и нижний торцы в размер. 1835 мм, обтачивают торец ступицы, протачивают по ободу 23 фасонные канавки и окончательно растачивают отверстие диаметром 600 ± 0,06 мм. Канавки протачивают с предварительной прорезкой и последующей развалкой их в обе стороны. Калибровку выполняют специальными резцами по шаблону. Контроль производят шаблонами на профиль и на шаг. Отверстие ступицы проверяют нутромером.

После обточки шкив передается на статическую балансировку. Балансировка необходима для того, чтобы добиться равномерного распределения масс металла относительно оси вращения. В противном случае возникающие при работе неуравновешенные центробежные силы вызывают дополнительную, нагрузку на опоры и расшатывают всю систему. Статическую балансировку такого тяжелого шкива производят на роликах. В отверстие шкива вставляют фальш-вал, который своими шейками укладывают на специальные ролики, установленные по уровню на плитах. Шкив поворачивают на роликах и выявляют опытным путем его несбалансированность и вес дополнительного металла, который надо прикрепить к более легкой стороне. Полностью сбалансированный шкив должен находиться в состоянии безразличного равновесия при любом его провороте. Такое положение означает, что фактический центр тяжести шкива лежит на геометрической оси вращения его.

После балансировки производят разметку и обработку шпоночных канавок. Обе половины шкива разъединяют.

Для фрезерования шпоночных канавок каждую половину шкива устанавливают на столах высотой 650 мм плоскостью разъема к 'планшайбе расточного станка. Правильность установки в горизонтальной и вертикальной плоскостях проверяют индикатором. Шпоночные канавки фрезеруют торцовой фрезой и контролируют специальными шаблонами.

Канавки можно было бы обрабатывать и не разъединяя половины шкива, используя для этого переносный поперечно-строгальный станок с ходом ползуна 2 м. Подобная операция будет менее целесообразной, так как связана с более сложной установкой и выверкой шкива в вертикальной плоскости; кроме того, метод обработки менее производителен. Разборку шкива все равно пришлось бы делать перед его отправкой, так как по своим размерам шкив - маховик является настолько большим, что не вписывается в нормальные железнодорожные габариты при транспортировке к месту установки.