ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА РЫЧАГА УРАВНОВЕШИВАЮЩЕГО УСТРОЙСТВА НОЖНИЦ 1000 т

Рычаги ножниц изготовляют из стального литья марки сталь 35ЛІІІ. Вес рычага 350 кг. Отлитая заготовка должна быть очищена от формовочной смеси и после обрезки литейных прибылей подвергнута отжигу. Наплывы и трещины, не допускаются.

Технические требования, предъявляемые к детали:

1. Рычаги работают в машине попарно — левый с правым, поэтому оси отверстий должны совпадать в обоих рычагах.

2. Неперпендикулярность плоскости паза 6 относительно отверстия 4 должна быть не более 0,05 мм на ширине плоскости., {

3. Площадки под оседержатели в парных работающих рычагах должны располагаться с наружной стороны.

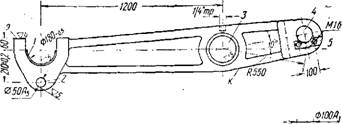

Технологический процесс обработки рычагов состоит из следующих основных операций (фиг. 83):

I. Разметочная. Заготовку устанавливают на разметочной плите, проверяют размеры заготовки, величину и расположение при

пусков. Размечают отверстия 1—4, паз б и площадку 5 под оседер-- жатель. Наносят продольные и поперечные осевые линии.

II. Фрезерная. Заготовку устанавливают боковой стороной на столе продольно-фрезерного станка. Горизонтальное положение детали проверяют по осевой х — х. К столу крепят болтами и планками. Фрезерной головкой, установленной в вертикальном суппорте, фрезеруют заподлицо с литыми торцами подприбыльные остатки на торцовых плоскостях отверстий, оставшиеся после отрезки литейных прибылей.

|

ІІ т ~5 <5>v VJ - S * |

|

JT |

|

Тт |

III. Сверлильная. В основании паза 6 на радиально-сверлиль - ном станке сверлят три отверстия диаметром 35 мм таким образом,, чтобы смежные отверстия перекрывали друг друга и не выходили за предельи ширины паза 6.

IV. Долбежная. На столе долбежного станка на "подставках высотой 100 мм устанавливают рычаг стороной К и прикрепляют болтами и планками к столу. Долбежным прорезным резцом шири.- ной 12—15 мм за два реза снимают излишек металла между щеками паза 6 до встречи с высверленными в основании отверстиями. При этом на внутренних торцах паза оставляют припуск! по 5 мле

- на сторону, а основание паза обрабатывают в размер по чертежу.

V. Слесарно-электросварочная. На плите на расстоянии 70— 100 мм друг от друга устанавливают два рычага: левый и правый. Выверяют их положение друг относительно друга так, чтобы разметка осей отверстий совпадала у обоих рычагов. Подбирают четыре планки 30 X 50 X 500 мм и прихватывают электросваркой к. рычагам. В таком виде рычаги поступают на дальнейшую совместную обработку отверстий.

VI. Расточная. Выполняется на горизонтально-расточном колонковом станке с диаметром шпинделя 150—'180 мм. Сваренные вместе рычаги устанавливают на съемный поворотный стол или на: подставки высотой 900—1000 мм, закрепленные на плитном на-

стиле у станка. Рычаги ставят так, чтобы оси отверстий 1—4 были параллельны оси шпинделя. Выверка горизонтального и продольного положений рычагов производится по разметке горизонтальной и продольной осевых относительно перемещения шпинделя станка. Обрабатывают «вылетом» шпинделя-. Центрирование шпинделя с осями отверстий производится иглой, закрепленной в шпинделе по разметке. Отверстие 4 вначале сверлят на диаметр 40 мм, затем рассверливают на диаметр 80 мм и растачивают резцом с припуском 0,3 мм на диаметр под развертку. Окончательная обработка на диаметр 100А3 выполняется разветкой или расточной пластиной. Резцами на оправке подрезают торцы паза 6 в размер IOOA4 в обоих рычагах. Перемещая шпиндель на межосевые расстояния 550, 1200 и 210 ± 0,2 мм, аналогично обрабатывают отверстия 1—3 и подрезают их торцы. Затем фрезеруют площадку 5 под •оседержатель на рычаге, находящемся ближе к шпинделю, а после поворота деталей — на втором рычаге.

С третьей установки рычагов фрезеруют необработанную часть щек паза заподлицо с ранее обработанной при помощи цилиндро - торцовой фрезы, закрепленной на оправке в шпиндель. В этом случае детали поворачивают стороной паза 6 к шпинделю.

VII. Фрезерная. Детали устанавливают на стол продольно-фрезерного станка плоскостями 9 кверху и выверяют по разметке осевых линий. К столу крепят болтами и планками. Фрезерной головкой, закрепленной в вертикальном суппорте, фрезеруют плоскости 9 в обоих рычагах по разметке.

VIII. Разметочная. Размечают крепежные отверстия 8 и отверстие 7 для подвода смазки.

IX. Сверлильная. На радиально-сверлильном станке сверлят и нарезают крепежные отверстия 8 и сверлят отверстие 7 для подвода смазки.

X. Слесарная. В отверстиях 7 для подвода смазки нарезают коническую трубную резьбу. Маркируют оба рычага (левый и правый). Отбивают приваренные к рычагам планки и зачищают сварные швы.

XI. Приемка ОТК.