ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА КРУПНЫХ ПЛИТ

К числу крупных плит, применяемых в прокатном машиностроении, относятся плиты (плитовины) для клетей станов, плиты под приводы и т. п.

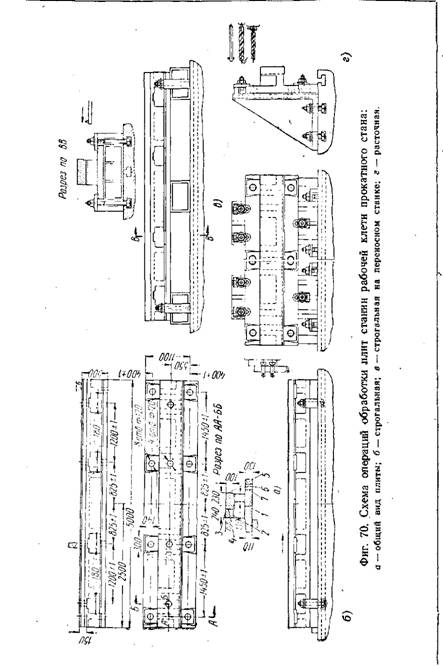

Установочная и опорная плоскости плит станин рабочих клетей (фиг. 70, а) должны быть достаточно ровными для равномерного прилегания сопрягающихся поверхностей; оси отверстий в плите должны совпадать с осями отверстий в станинах рабочей клети.

Обработка плит производится по следующим операциям:

I. Разметочная. Разметку ведут на плите. Размечают поверхности основания, верха, боковые стороны, площадки для мест под

Гайки, четыре паза шириной 180 мм.

II. Строгальная (фиг. 70, б). Обработку ведут на продольно - строгальном станке за две установки. Одновременно обрабатывают две детали. Номера поверхностей даны на фиг. 70, а.

С первой установки строгают основание (поверхность /), со второй — плоскость верха (поверхность 3, боковую поверхность 5 и восемь мест под гайки, поверхность 6).

III. Стр огальная (фиг. 70, в). Обрабатывают четыре паза шириной 180 мм в размере 150 мм от плоскости верха (поверхности

|

|

|

|

|

150 |

|

Плиты |

2). Работу выполняют с помощью переносного строгального станка. Деталь крепят на столах к стенду.

IV. Слесарная. Подмечают четыре отверстия диаметром 120 мм по рабочей клети прокатного стана (поверхность 4).

V. Разметочная. Размечают двенадцать отверстий диаметром 120 мм под фундаментные болты и станину рабочей клети.

VI. Расточная (фиг. 70, г). Работу выполняют с помощью переносного расточного станка. Плиту крепят к угольникам. Обрабатывают 12 отверстий диаметром 120 мм (поверхности 7, 4). Отверстия обрабатывают за четыре прохода: сверление отверстия диаметром 40 мм, рассверливание до диаметра 80 мм, расточка до диаметра 100 и 120 мм.

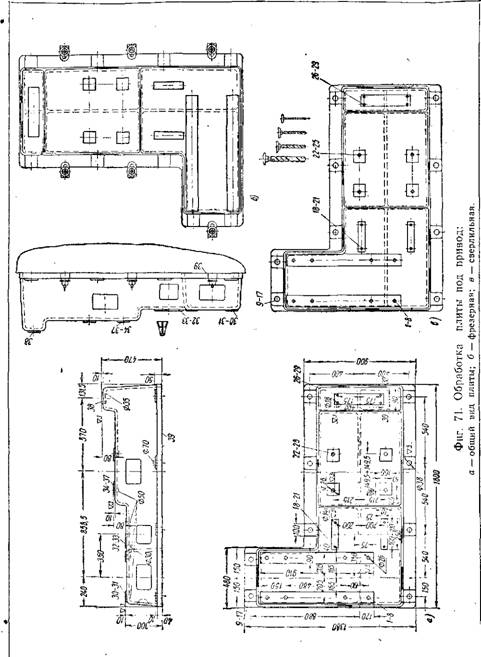

Плита под привод (фиг. 71, а) служит для размещения на ней редуктора, электродвигателя и тормоза. Основная задача при. обработке плиты состоит в том, чтобы получить прямолинейную ■поверхность основания и опорных площадок и выдержать определенные расстояния между последними в вертикальной плоскости, так как от этого зависит соосность редуктора, электродвигателя и тормоз&.

При обработке выполняются следующие операции:

I. Разметочная. Наносят осевые риски и размечают под обработку две (30 и 31) площадки 910 X 90 мм, две (32 и 33) площадки 250 X 50 мм, четыре (34—<37) площадки 100 X 100 мм и площадку 38 400 X 90 мм (поверхности 30—39).

II. Фрезерная (фиг. 71, б). Выполняется за две установки. На первой установке обрабатывают основание (поверхность 39) в размер 40 мм. Деталь устанавливают с помощью мерных подкладок. На второй установке за базу принимают обработанную плоскость основания. Фрезеруют две площадки 910X90 мм и две площадки 250X50 мм (поверхности 30, 33) в размер 300 мм, четыре площадки 100X100 мм в размер 80 мм (поверхности 34, 37), площадку 400 X 90 в размер 80 мм (поверхность 38).

III. Слесарная. По корпусу редуктора подмечают восемь отверстий диаметром 26 мм, по электродвигателю — четыре отверстия диаметром 26 мм, по тормозу — четыре отверстия диаметром 18 мм, по кожуху муфты — четыре отверстия диаметром 14 мм.

IV. Разметочная. Размечают девять отверстий диаметром 38 мм и по подметке — 12 отверстий диаметром 26 мм, четыре отверстия диаметром 18 мм и четыре отверстия диаметром 14 мм.

V. Сверлильная (фиг. 71, в). Производят сверление по разметке девяти (9—17) отверстий 38 мм под фундаментные болты и планировку торцов приливов диаметром 70 мм. Сверлят двенадцать (1—8 и 22—25) отверстий 26 мм с планировкой снизу под головки болтов до диаметра 50 мм, сверлят четыре отверстия 14 мм, с планировкой до диаметра 30 мм (18—21) и четыре отверстия 18 мм с планировкой до диаметра 35 мм (26—29).