ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА ДЕТАЛЕЙ КЛАССА «ВАЛЫ»

Детали класса «валы» характеризуются тем, что в основном образованы наружными поверхностями вращения около одной оси. Длина вала значительно больше диаметра.

В отдельных конструкциях возможно наличие внутреннего центрального отверстия.

По назначению, конструкции, весу, точности обработки, материалу и другим показателям детали этого класса очень разнообразны.

В прокатном оборудовании применяют валы весом от нескольких килограммов до 20—30 т и даже больше при диаметрах до -800—1200 мм.

Класс «валы» делится на следующие основные группы: валы и оси гладкие; ступенчатые; пустотелые; с фасонной криволинейной и конусной поверхностями.

В каждой группе валы подразделяют на типы, которые различаются только по размерам обрабатываемых поверхностей.

При обработке деталей класса «валы» необходимо:

1. Выдержать прямолинейность оси. Соосность и прямолинейность всех участков валов и осей должны быть в пределах установленных допусков.

2. Выдержать концентричность поверхностей вращения относительно оси. Эллиптичность и конусность обработанных шеек должны быть в пределах допуска на диаметр.

3. Чтобы величина радиального биения посадочных шеек валов к базирующим шейкам была выдержана в пределах 0,02—0,03 мм.

4. Обработать поверхности посадочных шеек для зубчатых колес, шкивов и маховиков с чистотой 6-го класса, для подшипников качения — с чистотой 7-го класса, а бочки прокатных валков — с чистотой 7—8-го классов.

5. Подрезать торцы и уступы точно перпендикулярно оси.

6. Придать шпоночным, шлицевым и трефовым пазам правилы ный профиль и расположить их на определенном месте по поверхности вала.

7. Выдержать указанную конструктором твердость рабочих поверхностей.

Выбор заготовки для вала определяется назначением вала, маркой материала, из которого должен быть изготовлен вал, и его конструктивными особенностями.

Для большинства валов общего назначения применяется углеродистая сталь марок Ст. 5, Ст. 6, сталь 40 и 50. Особо ответственные валы изготовляют из высоколегированных сталей: хромистых, хромомолибденовых, хромокремнистых и др. Для изготовления прокатных валков в ряде случаев применяют также легированные чугуны с добавлением хрома и никеля и модифицированные чугу - ны, в которых модификатором является магний. Твердость рабочих поверхностей в зависимости от назначения валков находится в пределах от 30 до 75 единиц по Шору.

Заготовки для валов подвергаются предварительной обработке, выполняемой в следующем порядке; правка, разметка, отрезка, торцовка и центровка, контроль.

Основными операциями при обработке валов являются токар-, ные, при выполнении которых снимается основная масса материала — припуска, в результате чего валу придается необходимая форма и размеры основных поверхностей.

Черновая токарная обработка обеспечивает 4—5-й классы точности и 3—4-й классы чистоты. Обработка производится с глубиной резания 5—25 мм и более, с подачами 0,5—3 мм/об и при скоростях резания 30—40 м/мин. При черновой обработке проката хорошие результаты получаются в случае применения резцов с пластинами быстрорежущей стали. При обработке поковок на тяжелых станках лучшие результаты получаются при резцах с пластинами твердого сплава Т5К10 и Т15К6. Черновую обработку производят в основном по принципу силового резания. Для снижения основного времени и полного использования станка применяют следующие мероприятия:

В суппорте устанавливают два резца, каждый из них имеет различный вылет, снимает определенную часть припуска по глубине;

Применяют резцы с несколькими режущими кромками, которые ' могут резать при прямом и обратном ходе суппорта;

Используют ступенчатые резцы, которые уменьшают сплошную - ширину стружки и этим самым уменьшают усилие резания; < ,

При обработке длинных и тяжелых валов применяют два и'три суппорта, используя передние и задние суппорты станка.

Черновую обработку вала производят обычно за две установки. Для обточки применяют прямые или отогнутые правые и левые проходные резцы, для подрезки торцов и уступов — подрезные и для обработки галтелей — специальные выгнутые и вогнутые гал- тельные резцы. Галтели большого радиуса (30 мм и выше) часто подрезают или комбинированием продольной и поперечной подач по шаблонам, или с помощью специального поворотного приспособления, устанавливаемого на поперечных салазках суппорта.

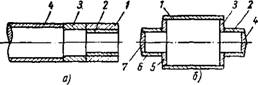

При обработке ступенчатых валов целесообразно в первую очередь обрабатывать более массивные, с большим диаметром ступени. Наибольшее распространение получили две схемы обработки ступенчатых валов (фиг. 45).

При небольшой разнице в диаметрах ступеней обычно применяют схему фиг. 45, а, при значительной разнице в диаметрах и валах большого диаметра — схему фиг. 45, б. Иногда применяют комбинированную обработку с использованием обеих схем. Следует выбирать тот метод, который обеспечивает наибольшую производительность и более полное использование станка.

При обточке конусных и фасонных поверхностей пользуются комбинированием продольной и поперечной подач, производя обработку по шаблонам, или применяют копировальные устройства.

|

Фиг. 45. Схема обработки ступенчатых валов (/—7 — последовательность операций): А — при небольшой разнице в диаметрах; б — при значительной разнице в диаметрах. |

Первый способ, требующий высокой квалификации исполнителя, применяют в единичном и мелкосерийном производстве.

Короткие и крутые конуса обрабатывают путем поворота верхних салазок суппорта и подачи резца под углом, равным половине угла конуса. Длинные и пологие конуса обтачивают, смешая заднюю бабку с таким расчетом, чтобы образующая конуса была параллельна оси шпинделя и продольному перемещению резца. Способ этот достаточно прост и его можно применить на любом токарном станке, но при этом наблюдается неравномерная работа и износ центров, а также разбивка центровых отверстий.

При обработке фасонных поверхностей небольшой длины применяют специальные фасонные резцы, которыми обрабатывают обычно с поперечной подачей. Профиль резца по режущей кромке соответствует обратному профилю детали. Из фасонных резцов более часто с металлургическом машиностроении применяют резьбовые, галтельные, канавочные.

При обработке пустотелого вала из цельной заготовки после разметки, фрезерования торцов и центрования производят черновую обточку наружной поверхности, устанавливая вал в центрах и патроне. Отверстие сверлят и растачивают либо на токарном станке с люнетом, либо на горизонтальном сврлильно-расточном станке. В последнее время широкое распространение получило сверление пустотелыми сверлами, когда сердцевину удаляют в виде дельного вала. Подобный способ применяют при отверстиях диаметром более 100 мм.

В зависимости от технических условий вал после черновой обработки может быть передан на чистовую или на промежуточную термическую обработку с последующей механической окончательной обработкой. Во всех этих случаях после черновой обработки должен быть оставлен припуск. Припуски под чистовое обтачивание после чернового у заготовок из проката оставляют 0,5—2 мм на сторону. Для кованых валов величину припусков принимают 2,5— 5 мм, что объясняется, с одной стороны, большими габаритными размерами валов, а с другой, — тем, что черновая обработка проводилась в более тяжелых условиях, с большими усилиями и тепловыми деформациями, вследствие чего поверхностный слой поврежден на большую глубину. Если после черновой обработки производят термическую, то припуски увеличивают примерно в 1,5—2 раза, чтобы компенсировать возможную деформацию и повреждение поверхностного слоя детали при термической обработке.

Заготовка, подготовленная к термической обработке, должна повторять все перепады диаметров между ступенями вала. Но если разница в диаметрах соседних ступеней не превышает 10 мм, то их обтачивают на один диаметр. Острых переходов и углов не должно быть. При термической обработке в виде нормализации или старения улучшают структуру и устраняют внутренние напряжения. При значительном припуске после термообработки операцию делят на два перехода: получистовой и чистовой. Последний производят при глубине резания 1—2 мм.

При чистовом проходе резцы имеют закругленную вершину с радиусом 2—3 мм или более широкую режущую кромку с Zcp = = 0°, что характерно для резцов типа Колесова, которые позволяют работать с увеличенной подачей 1—2,5 мм/об и обеспечивают при тщательной работе чистоту 6-го класса.

Если в цехе отсутствуют тяжелые шлифовальные станки, а на крупном валу необходимо выдержать отдельные ступени по 2-му классу, то их обтачивают широкими пружинными резцами с глубиной резания не более 0,1—0,3 мм. При требовании чистоты 7-го класса производят обкатку роликом, который устанавливают в специальной державке в суппорте станка. Обработка роликом обеспечивает не только высокую чистоту, но, создавая некоторый наклеп на поверхности, повышает ее плотность и износоустойчивость.

Специального припуска на обкатку роликом не оставляют. Практически припуск находится в пределах допуска 0,01—0,02 мм на -сторону.

При чистовой и отделочной обработке необходимо обратить внимание на точность установки вала и инструмента, на жесткость всей системы, на геометрию режущего инструмента и на качество базирующих поверхностей: центровые отверстия (при обработке в цент - pax) и на проточенные пояски и шейки (при обработке в люнетах). Усилия резания и температурные воздействия «а деталь должны быть минимальные. В отдельных случаях обработка валов усложняется тем, что на их поверхности могут быть расположены шпоночные пазы, шлицы или трефы.

Для обработки шпоночных паэов вал размечают, а затем передают на фрезерный станок.

У небольших и средних валов шпоночные пазы обрабатывают на вертикально-фрезерных и шпояочно-фрезерных станках концевыми или специальными шпоночными фрезами. R первом случае при изготовлении закрытых пазов необходимо производить засвер - ливание для ввода фрезы. Тяжелые валы фпезеруют по разметке иа горизонтально-расточных и продольно-фрезерных станках концевыми и торцовыми фрезами - Последние нашли широкое применение при обработке тангенциальных шпоночных пазов.

Шлицевые пазы обрабатывают методом деления или методом обкатывания. При методе деления предварительно производят разметку, а при малых и средних валах применяют и делительную головку. Йарезание по методу обкатывания производят на специальных шли - це-фрезерных станках с применением червячных шлицевых фрез.

Обработку треф на концах прокатных валков производят на расточных станках по разметке или на специальных односторонних и двухсторонних трефо-фрезерных станках. Режущим инструментом являются либо резцы, установленные на оправке или в шпинделе станка, либо специальные трефо-фрезерные головки.

Если прокатные валки для передачи вращения имеют на торцах плоские лопатки с вырезом, то при обработке этих лопаток необходимы следующие операции:

I. Разметочная — нанести осевые линии.

II. Строгальная — строгать лопатку-

ПІ. Разметочная — разметить зев.

IV. Сверлильная—обсверлить зев.

V. Слесарная — выбить обсверленную часть зева. .

VI, Расточная — на расточном - станке фрезеровать зев по внутреннему контуру.

Последнюю операцию можно выполнять также на переносном поперечно-строгальном станке. Выбор того или иного станка определяется наличием оборудования, размерами зева и экономичностью. Для примера ниже приведен технологический процесс обработки ступенчатого вала, показанного на фиг. 46. Материал вала — хромистая сталь 20ХА с пределом прочности ав = 65 кг/мм2- Заготовка — поковка, полученная методом свободной ковки. Припуски выбраны по нормативам.

Последовательность операций при обработке следующая: I. Разметочная — разметить лопатку.

II. Расточная — фрезеровать торцы, свести осевые линии, наметить центра и центровать.

6 Заказ 222

III. Токарная — обточить в размер, подрезать торцы и уступы

IV. Разметочная — разметить шпоночный паз.

V. Фрезерная — фрезеровать шпоночный паз.

|

836- |

|

І |

ІЛ

436-

-300-

N

2Z_

Ч

-300-

/т -

Фиг. 46. Ступенчатый вал и его заготовка.

VI. Шлифовальная — шлифовать шейки.

VII. Токарная — обработать галтели и подрезать торцы и уступы в размер.

VIII. Слесарная — снять заусенцы.