ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

МЕТОДЫ ЗАПРЕССОВКИ ДЕТАЛЕЙ

Одной из наиболее часто встречающихся работ при сборке неподвижных соединений является запрессовка деталей. При сборке машин прокатных станов применяют следующие методы запрессовки деталей:

1. Запрессовка деталей давлением:

А) при помощи ударного воздействия инструмента;

Б) при помощи винтовых приспособлений;

В) при помощи воздействия груза, опускаемого на запрессовываемую деталь;

Г) при помощи различных прессов: ручных, гидравлических, - пневматических.

2. Запрессовка с охлаждением охватываемой детали.

3. Запрессовка с нагревом охватывающей детали.

Кроме того, применяют комбинированные методы путем нагрева охватывающей и охлаждения охватываемой детали.

Тот или другой метод запрессовки выбирают в зависимости от размеров деталей и сопрягаемых поверхностей, усилия запрессовки, наличия необходимого оборудования и экономичности того или другого способа при данных производственных условиях.

Запрессовка деталей при помощи ударного воздействия молотка или кувалды является одним из наиболее старых и часто встречающихся способов, который следует применять лишь тогда, когда другие способы менее целесообразны. Применяют этот метод там, где не требуется больших усилий запрессовки. На запрессовываемую деталь воздействуют ударами молотка или кувалды в направлении оси сопрягаемой поверхности. Чтобы не деформировать по-, верхность детали ударами молотка, на запрессовываемую деталь устанавливают промежуточную деталь в виде подкладки, оправки, надставки и пр. При запрессовке втулок и ступицы шестерен, звездочек и других деталей во избежание возможных перекосов втулок рекомендуется применять направляющие оправки.

Запрессовка деталей с помощью винтовых приспособлений применяется там, где применение запрессовки другими методами не представляется возможным или связано с большими трудностями. Основные достоинства этого метода:

1. Сравнительно большое усилие, развиваемое при запрессовке.

2. Плавность запрессовки, что способствует меньшей деформации деталей.

3. Возможность запрессовки деталей в труднодоступных местах станин.

Основная деталь этих приспособлений — силовой винт.

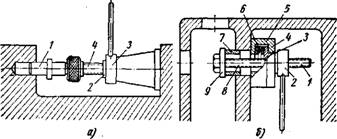

На фиг. 93, а показана запрессовка оси 1 в станину при помощи винтового домкрата 2, снабженного трещеточным ключом.^Поворачивая ключом 3 гайку домкрата 2, выдвигают винт 4, который запрессовывает ось 1 в станину.

На фиг. 93, б показана запрессовка втулки в стенку станины в неудобном месте. Приспособление состоит из винта 8, гайки 3, упирающейся в шарикоподшипник 6, помещенный їв корпусе 5 с крышкой 4. При вращении трещеточным ключом 2 гайки 3 винт 1 через шайбу 9 запрессовывает втулку 7.

В некоторых случаях для запрессовки деталей применяют винтовые скобы.

Запрессовку деталей при помощи опускания груза на запрессовываемую деталь применяют в случае отсутствия необходимого оборудования для запрессовки.

14 Заказ 222

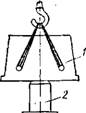

На фиг. 94 показана запрессовка с помощью груза 1 вала 2 в зубчатое колесо 3, установленное на подставке.

Запрессовка деталей при помощи прессов. Одним из наиболее

|

|

Распространенных методов запрессовки деталей является"запрес-

|

Фиг. 93. Методы запрессовки деталей в труднодоступных местах. |

Совка при помощи прессов. Для этого применяют ручные, гидравлические и пневматические прессы.

Ручные прессы применяют обычно для запрессовки небольших

Деталей, где не требуется применения больших усилий. Они бывают винтовые, реечные, эксцентриковые.

Гидравлические прессы нашли наиболее широкое распространение в тяжелом машиностроении при запрессовке крупных валов или осей, требующих значительных усилий запрессовки. Они позволяют производить запрессовку валов диаметром до 500—600 мм в шестерни, маховики с наружным диаметром 4000—5000 мм. Гидравлические прессы для запрессовки деталей бывают вертикального и горизонтального типа с рабочим усилием 'до 1000 т. При работе усилие за - Фиг. 94. Запрессовка вала при прессовки контролируется по мано - помощи іруза. метру.