ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ИНСТРУМЕНТ

Рассмотрим некоторые конструкции режущего инструмента, применяемого для обработки деталей прокатного оборудования.

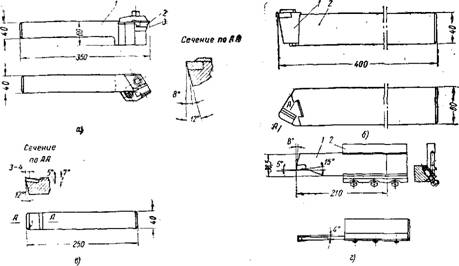

Токарные резцы. При работе с большими сечениями стружки и относительно низкими скоростями резания происходит интенсивное нагревание пластины твердого сплава и ее опорной - плоскости, вследствие чего последняя подвергается пластической деформации, а пластина твердого сплава начинает работать на изгиб и разрушается. Для устранения указанного недостатка под пластиной твердого сплава ставится теплостойкая опора из быстрорежущей стали или ее заменителей (фиг. 6, а).

При обточке валов крупногабаритных размеров применяют резцы сечением 60x75 мм, вес которых достигает 30 кг. Транспортировка резцов к месту заточки и установка на станке требуют значительных затрат времени'и энергии рабочего. Этих недостатков не имеет конструкция резца (фиг. 6, б), состоящего из державки и насадки. При заточке насадку снимают, а затем устанавливают на место. Прочность соединения насадки с державкой обеспечивается соединением типа ласточкина хвоста. В зависимости от геометрии насадки резец может быть проходным, подрезным и упорным.

Чистовая обработка с большой величиной подачи имеет особое значение при работе на тяжелых станках, которые не рассчитаны на большие числа оборотов, и где, следовательно, неприменима чистовая обработка с малыми подачами и высокими скоростями. Для достижения 6—7-го класса чистоты применяют широкий чистовой резец (фиг. 6, в) с пластиной твердого сплава конструкции

2 Заказ 222 —

ЦНИИТМАШа (Центральный научно-исследойательский институт

Технологии и машиностроения).

Отрезной резец для валов больших сечений должен обладать повышенной жесткостью, так как он имеет увеличенный вылет. Такому требованию удовлетворяет конструкция резца (фиг. 6, г), у которого отрезная пластина крепится к резцедержателю болтами. К преимуществам рассматриваемой конструкции следует отнести также удобство смены режущей, пластины, технологичность ее и возможность регулировки длины вылета.

|

Фиг. 6. Токарные резцы: А — проходной с механическим креплением твердосплавной пластины и теплостойкой опорой Под пластиной: 1 — державка; 2 — твердосплавная пластина; 3 — теплостойкая опора; б — проходной с насадкой: 1—насадка; 2—державка; в—широкий чистовой резец;- е—отрезной: /—резец; 2 — державка. |

Отрезка валов больших диаметров происходит в более благоприятных условиях при перевернутом резце и обратном вращении шпинделя. ^

Строгальные резцы. Строгание в большинстве случаев менее производительно, чем фрезерование. Однако іпри чистовой обработке крупных деталей, когда фреза не перекрывает обрабатываемой плоскости, приходится прибегать к чистовому строганию, для чистового строгания применяют специальные широкие резцы и резцы с режущей кромкой, повернутой под углом к направлению ■подачи.

Широкий чистовой резец (фиг. 7, а) с пластиной из быстрорежущей стали применяют для строгания стали и чугуна, обеспечивая им 6-й класс чистоты поверхности. Обработку ведут при глубине резания 0,05—0,1 мм и скорости резания до 5—8 м/мин. Подача на один двойной ход колеблется в пределах 4—8 мм. Качество поверхности зависит от степени прямолинейности режущей • кромки, которую проверяют с іпомощью лекальной линейки (на просвет). Ширина режущей кромки принимается равной утроенной подаче. Строгание ведут при охлаждении эмульсией (для стали) или керосином (для чугуна). Резец с режущей кромкой, повернутой

|

Сечение по АД

|

По отношению к подаче под углом 45° (фиг. 7, б), обеспечивает более плавное врезание и выход резца, что имеет огромное значение для процесса строгания. Кроме того, при повернутой режущей кромки угол заострения становится меньше, что сказывается положительно на чистоте обрабатываемой поверхности. Работа ведется при следующих режимах:

|

Обрабатываемый материал |

Глубина резания в мм |

Подача в мм (двойной ход) |

Скорость резания в м/мин |

Достигаемая чистота поверхности—класс |

|

Сталь. . . Чугуи. . . |

0,1-0,5 0,1—1,0 |

До 25 До 40 |

25—32 17—25 |

5—&-Й 5—6-й |

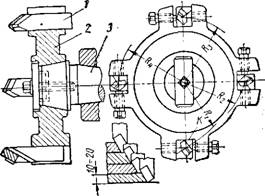

Инструменты для обработки глубоких отверстий. Сверла для. глубокого сверления с обычной пластиной из твердого сплава не нашли широкого применения при обработке стали. Это объясняется наряду с другими, причинами тем, что при недостаточно точной, заточке (неодинаковой длине режущих кромок) возникают вибра-. ции'сверла, и пластина твердого сплава выкрашивается. Если в сверло закрепить две пластины с противоположных сторон,

(фиг. 8, а), то сверло работает нормально. Пластины твердого сплава не доходят до оси сверла и перекрываются режущими кромками сверла малого диаметра, выполненного из быстрорежущей стали. Так как скорость резания увеличивается от центра сверла к периферии, то создаются условия для полного использования возможностей - как малого быстрорежущего сверла, так и пластины твердого сплава. Сверление ведут при обильном охлаждении жидкостью, которую подают в область резания по штуцеру и каналу внутри сверла.

|

Фиг. 8. Инструменты для обработки глубоких отверстий: а—комбийированное сверло: 1 — корпус; 2 — твердосплавная пластина; ? — сверло из быстрорежущей стали; 4 - штуцер; б — сверло Для кольцевого сверления: /—корпус; 2—направляющая колодка; 3—резец. |

При сверлении отверстий диаметром более 80 мм становится особенно очевидным, насколько неэкономично превращать в стружку їв сю 'массу металла, занимающую объем будущего отверстия.

Потери металла значительно уменьшаются при работе кольцевым сверлом (фиг. 8, б). Сверло состоит из трубы с резцами. Кольцевое сверло сохраняет движения обычного сверла и при этом вырезает в изделии сквозную кольцевую канавку. Остающийся внутри сверла стержень может быть использован в качестве заготовки для получения других іиздед-ий. Для лучшего направления на поверхности трубы устанавливают направляющие колодки.

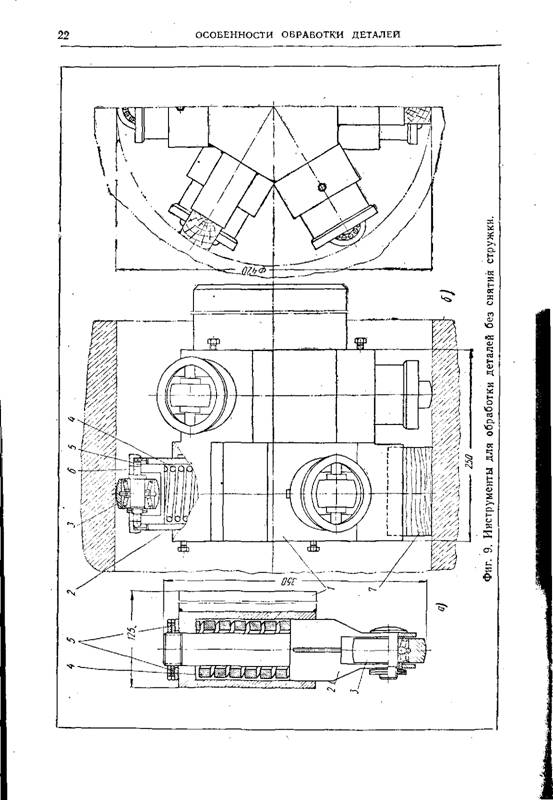

Инструмент для обработки деталей без снятия стружки. При

Обработке деталей прокатного оборудования широко применяется обкатывание и раскатывание - с помощью роликов. Ролик используют для получения 'более - чистой поверхности или для упрочнения поверхностного слоя.

Припуск под обкатку и раскатку специально не оставляют, так как он укладывается в пределах допуска на готовый размер; в зависимости от твердости изделия размер изменяется на 0,01— 0,06 мм. При обкатке и раскатке можно получить чистоту поверхности 7—8-го класса, при этом заготовка должна иметь чистоту поверхности 5—6-го класса.

При обкатке наружных поверхностей подача колеблется от 0,06 до 6 мм на 1 оборот изделия, скорость вращения изделия выбирают максимально возможной для данного станка с учетом веса из^ делия. При раскатке внутренних поверхностей скорость несколько занижают и принимают равной 20—60 м/мин в зависимости от диаметра отверстия и заданной чистоты поверхности. Подача зависит от тех же факторов и находится в пределах 0,1—0,5 мм на 1 оборот изделия. При обкатке и раскатке сохраняется точность размё - ра, достигнутая предыдущей обработкой.

Режимы работы для упрочнения поверхностного слоя еще не разработаны и определяются в каждом отдельном случае опытным путем. Поверхностная твердость ;в результате обкатки. и раскатки повышается на 30% и проникает на'глубину до 3,5 мм.

Повышение чистоты поверхности и увеличение ее твердости при обкатке и. раскатке изделия роликом достигается за счет пластических деформаций гребешков на поверхности изделия под давлением ролика. Величина радиального давления, сообщаемого ролику, зависит от размеров изделия, конструкции ролика :и изменяется от 100 до 3000 кг.

Наружное обкатывание роликом ведут инструментом, «получившим название обкатки, внутреннее—: раскаткой.

Обкатки бывают различных конструкций, по принципу действия их можно разделить на две группы: жесткие и с пружинной державкой.

Обкатка с пружинной держаївкой (фиг. 9, а) состоит из корпуса/с установленной в нем державкой 2, которая несет ролик 3. Радиальное усилие создается пружиной 4 и регулируется гайками 5. На таком же принципе основано действие раскатки (фиг. 9, б), состоящей из корпуса 1 с закрепленными в нем стаканами 2, Внутри стаканов установлены ролики 3. Радиальное усилие создается пружиной 4 и передается через упор 5 и ось 6 на ролик. Для обеспечения правильного направления раскатки на ее поверхности имеются деревянные колодки 7.

Фрезерная головка для шабрения. С помощью фрезерной головки можно обрабатывать сталь, чугун и бронзу. При этом чистота обрабатываемой поверхности доходит до 1-—8-го класса. Такое высокое качество обработанной поверхности достигается специальной геометрией резца с пластиной твердого сплава марки ТЗОК.4 или ВК2 в зависимости от обрабатываемого материала и соответствующих режимов работы: глубина резания 0,03—0,1 мм, подача 1,5—2,5 мм/об, скорость резания для получения поверхности с чи-

|

Стотой 7-го класса более 200 м[мин при работе по стали и более 240 м/мин при работе по чугуну. В массивном корпусе 1 фрезерной головки (фиг. 10) резец 2 закрепляется двумя винтами. Диаметр фрезы должен перекрывать ширину фрезерования, т. е. фреза должна быть шире обрабатывае-

|

Фрезерная головка со ступенчатым расположением резцов.

При фрезеровании деталей со значительными припусками применение фрезерных головок обычной конструкции не рекомендуется из-за необходимости большого числа проходов. Ввиду тихоходно - сти крупных станков обработку с большими подачами, свойственными скоростному фрезерованию, производить на них не удается. Повышение режимов в таких случаях достигается увеличением суммарного сечения срезаемой стружки путем распределения металла срезаемого припуска на все зубья вследствие их ступенчатого расположения (фиг. 11), - в результате чего металл припуска удаляется за один проход. Резцы расположены на различной высоте относительно обрабатываемой плоскости так, что каждый из них срезает стружку глубиной 1—20 мм в зависимости от общего припуска.

Пазы под резцы в корпусе профрезврованы различной глубины, поэтому /вершины резцов располагаются на разных радиусах Ru R2, Rs, /?4- При закреплении болтами резцы обработанной боковой поверхностью опираются на плоскость К паза корпуса.

|

Фиг. 11. Фрезерная головка со ступенчатым расположением резцов; / — резец; 2 — корпус; 3 — оправка. |