ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПРОИЗВОДСТВА ДИНАСА, ОБЕСПЕЧИВАЮЩИЕ МИНИМАЛЬНУЮ ЗАПЫЛЕННОСТЬ ПОМЕЩЕНИЙ

Эффективным средством обеспыливания является увлажнение. Увлажнение зернистых порошков до 3%, а тонкомолотых до 6% полностью исключает пыление.

|

В атмосферу

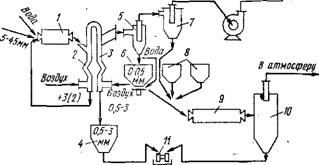

Рис. V.9. Технологическая схема производства динаса по мокрому Способу |

В УНИИО разработана схема производства динаса без выделения пыли. В отличие от установившейся технологии в новых схемах известковое молоко заменено карбонатом кальция — мелом, который диспергируется совместно с частью кварцита в трубной мельнице мокрого помола. Виброгрохота заменяются пневматическими классификаторами (рис. V.9).

Кварцит размером менее 50 мм дробят в агрегате в который подают 2—3% воды. Дробленый кварцит поступает в канал 2 пневмоклассификатора, где под действием восходящего потока воздуха разделяется: фракция 3(2) мм возвращается на домол, фракция 0—3(2) мм поступает в следующий канал 3, в котором разделяется по зерну 0,5 мм. Фракция 0,5—3(2) мм опускается вниз, предварительно увлажняется до 2,5—3% и поступает в бункер 4. Фракция 0—0,5 мм из верхней части классификатора поступает в циклон-осадитель 5, в котором значительная доля твердых частиц осаждается и поступаеті в бункер 6. Воздух вместе с тончайшими частицами кварцита, не выпавшими в циклоне осадителя, поступает в мокрый скруббер 7. Очищенный воздух выбрасывается в атмосферу. Шламы скруббера 7 вместе с фракцией 0—0,5 мм из бункера 6 и минерализующие добавки из емкостей 8 подаются на совместный помол мокрым способом в трубную мельницу 9.

Порошки по выходе из бункеров 6 и 8 увлажняются. Пульпа из мельницы 9 поступает в распылительную сушку 10, в которой сушится и гранулируется при остаточной влажности гранул в пределах 5—6%. Гранулы подаются в смесительный бегун 11, куда также поступает зернистая часть из бункера 4.

Масса с влажностью 4—6% поступает к прессам. Вся схема работает под разрежением, что гарантирует отсутствие пыли в производственных помещениях.