СУШКА

Сушка представляет собой процесс удаления влаги из твердых пористых материалов путем испарения при температуре обычно ниже точки кипения.

Необходимость сушки очевидна для изделий пластичного формования вследствие незначительной механической прочности сырца, не превышающей 50 кПа.

В процессе сушки влажность снижается, а механическая прочность повышается до 200—500 кПа, что обеспечивает сохранность сырца при дальнейшем его транспортировании в печи для обжига.

Шамотные, многошамотные и магнезиальные сырцы, приготовленные способом полусухого прессования, обладают достаточной механической прочностью, равной 1500—5000 кПа, и их можно сразу после прессования сажать на печные вагонетки.

Сырец из тощих масс, например дииасовых, при условии применения мощных прессов получается достаточно прочным и также может быть посажен на печные вагонетки и направлен в туннельные печи.

В технологии производства огнеупоров применяют сушку сырца как в специальных сушилах, где изделия сушат на полочных вагонетках, так и непосредственно в туннельных печах на печных вагонетках. В последнем случае первая зона печи выполняет роль сушила.

При сушке протекают сложные физические, а в не - которах огнеупорах и химические изменения, связанные с процессами удаления воды (влагообмен) и нагревания (теплообмен).

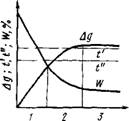

При постоянной температуре, если в материале не происходят химические процессы, изменение влажности W (%) и количество удаленной влаги Ag можно иллюстрировать графиком, изображенным на рис. IV. 18. Из графика следует, что после прогрева сырца процесс сушки состоит из трех характерных периодов.

Первый период является главным, так как при этом из влажного материала удаляется большая часть воды путем испарения ее с поверхности. Скорость испарения в течение всего периода остается постоянной (период постоянной скорости сушки).

Во второй период скорость сушки уменьшается. Более крупные капилляры, выходящие на поверхность сырца, уже не подают воду на поверхность, в результате чего на ней образуются «сухие» пятна, которые, постепенно увеличиваясь, к концу данного периода занимают всю поверхность.

По мнению Лыкова, поверхность испарения переме^ щается внутрь материала, и испарение происходит уже не с наружной поверхности изделия, а с некоторой поверхности внутри сырца. Температура поверхности материала по мере высыхания в этот период поднимается до температуры сухого термометра.

|

Время сушки, ч Рис. IV.18. Изменение влажности W (%) материала и количества удаленной воды Ag при постоянной температуре |

Наконец, в третьем периоде сушки температура материала остается постоянной и примерно равной температуре теплоносителя; удаления воды из изделий почти не происходит. Влагу, оставшуюся в изделиях, называют равновесной,

При переменной температуре сушильного агента общая картина изменения влажности и температуры материала остается примерно такой же, однако резких границ между периодами в этом случае нет.

Рассмотренные периоды характерны для сушки изделий с высокой начальной влажностью. При сушке изделий с низкой начальной влажностью (менее 5— 10%) первый период сушки может отсутствовать.

Движение воды из центральных участков изделий к поверхности под влиянием градиента влажности называется влагопроводностью. Она зависит от состава и структуры материала, а также от вязкости и поверхностного натяжения воды.

Непластичные или малопластичные материалы (динас, магнезит и др.) проводят влагу лучше, чем пластичные (глина и др.). Крупнозернистые материалы более влагопроводны, чем тонкозернистые.

Присутствие в массе лиофильных коллоидов (например, некоторых клеящих добавок) задерживает продви: жение влаги. Скорость движения влаги по капиллярным каналам сырца тем больше, чем меньше ее вязкость и больше поверхностное натяжение. С повышением температуры вязкость воды и ее поверхностное натяжение уменьшаются. Однако вязкость снижается сильнее, чем поверхностное натяжение. Так, при изменении температуры от 0 до 100° С вязкость воды уменьшается примерно на 85%, а поверхностное натяжение на 20%, поэтому с повышением температуры влагопроводность повышается.

При внешнем обогреве изделий во время сушки температура на поверхности выше, чем в центре. Жидкость в капиллярах всегда движется в направлении от участка с большей температурой к участку с меньшей температурой, т. е. в случае сушки изделий, имеющих разную температуру на поверхности и в центре, вода в капиллярных каналах будет двигаться от поверхности к центру. Это явление называют термовлагопроводностью.

При внешнем обогреве влагопроводность и термо - влагопроводность имеют противоположные направления, и действительное движение воды определяется алгебраической суммой этих потоков. Отсюда следует, что процесс сушки при внешнем обогреве необходимо вести при таких условиях, когда термовлагопроводность незначительна.

Термовлагопроводность зависит прежде всего от разности температур в толще и от влажности материала. Для каждого материала существует вполне определенная влажность, при которой при наличии разницы температур в толще материала проявляется максимальная термовлагопроводность. Термовлагопроводность появляется в начальный период прогрева изделий, так как в это время наблюдается наибольшая разница между температурами поверхности и центра.

При внутреннем обогреве изделий в процессе сушки направления влаго - проводности и термовлаго- проводности совпадают, поэтому скорость сушки увеличивается.

Огнеупорные изделия при сушке претерпевают усадку, т. е. уменьшаются в объеме. Величина усадкц зависит от природы материала, способа изготовления, влажности и типа изделий, а также скорости сушки. Чем больше влажность изделий, тем больше их усадка и чем больше скорость сушки, тем меньше усадка.

Уменьшение размеров при сушке объясняется сближением твердых частиц при удалении влаги.

|

68 время, ч |

|

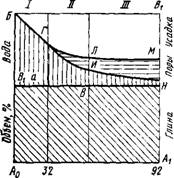

Рис. IV.19. Изменение усадки и влажности при сушке в зависимости от времени |

Физическая влага, т. е. вода, не входящая в химический состав вещества, по-разному связана с твердыми частицами. Большая часть ее находится между твердыми частицами, механически заполняя собой свободное пространство. Механически связанная вода слабо или почти совсем не удерживается твердыми частицами и легко удаляется при сушке. При этом происходит сближение твердых частиц, т. е. процесс усадки. Некоторое количество воды образует вокруг каждой твердой частицы тончайшую оболочку в несколько десятков молекулярных слоев. Эта вода в силу физического взаимодействия прочно удерживается твердыми частицами, и удаление ее при сушке затруднительно. Удаление пленочной влаги также вызывает сближение частиц, но

сравнительно с предыдущим случаем весьма незначительное. Наконец, вода может содержаться в мельчайших внутренних капиллярах твердых частиц, причем удаление ее не вызывает усадки.

Следовательно, удаление воды и усадка связаны между собой; эта связь наглядно иллюстрируется кривыми (рис. IV. 19). На графике по оси ординат отложены объемы сухой глины, воды и пор. Линия БГЛМ показывает усадку образца глины, линия БГИН — удаление воды; до момента Г объемная усадка равняется объему удаленной воды, затем объем удаляемой воды становится больше объемной усадки. Отрезок БМ соответствует объемной усадке, МН — объему пор в образце.

Неравномерность усадки часто приводит к образованию трещин. Чем меньше усадка, тем меньше склонность глин к образованию трещин при сушке. Эта закономерность может быть примерно выражена коэффициентом восприимчивости (чувствительности) глин к сушке:

,, объемная усадка, см3 ,„т

Кг — ------------------------------------------ —Г * (IV.44)

Г объем пор в воздушно-сухом состоянии, см3 '

Чем больше величина Кг, тем восприимчивее глина к сушке. Для низкочувствительных ГЛИН Кг<1, для среднечувствительных он равен 1—2 и для высокочувствительных >2.

В процессах усадки и удаления влаги можно выделить три характерных периода (см. рис. IV.19). В I периоде уменьшение объема соответствует количеству (объему) удаленной воды. Во II периоде количество удаленной воды больше, чем уменьшение объема, и в массе возникают поры, заполненные воздухом. В III периоде удаление влаги не вызывает изменения объема, но количество и объем свободных пор увеличиваются.

Усадка не может происходить равномерно для всего изделия, так как влажность в поверхностных и центральной зонах его в процессе сушки изменяется неодинаково.

|

129 |

Неравномерность усадки вызывает внутренние местные напряжения в материале, которые могут превысить его механическую прочность и вызвать деформацию сырца и образование трещин. Именно неравномерность усадки и обусловленные усадкой внутренние местные напряжения служат причиной образования трещин и брака при сушке. Неравномерность усадки вызывается также неоднородностью массы. Чтобы уменьшить мест-

9—298

ные внутренние напряжения, в начальный период сушки влагу следует удалять медленно. При быстрой сушке могут возникнуть наружные и внутренние (структурные) трещины. В те периоды сушки, когда частицы уже сблизились и усадка изделий прекратилась, сушку можно вести интенсивно, так как условий для образования трещин при этом нет.

При сушке сырца, как уже отмечалось, повышается механическая прочность вследствие увеличения сцепления между частицами.

Механическая прочность сырца шамотных изделий зависит от природных свойств глины, соотношения глины и шамота в шихте, зернового состава шихты, влажности и температуры сушки.

Механическая прочность динасовых изделий зависит от характера и количества связки Са(ОН)2, с. с. б., температуры и влажности массы. Механическая прочность магнезитовых изделий — от количества физических и химически связанной воды (от содержания гидратов в сырце), а также от температуры сушки.

При сушке некоторых огнеупорных изделий происходит химическое взаимодействие материала с водой.

При сушке магнезитовых изделий происходит процесс гидратации MgO и СаО, а при сушке динасовых изделий на известковой связке — кристаллизация гидро - ксида кальция. В случае химических реакций часть фи-' зической влаги переходит в химически связанную, которая при сушке не удаляется.

При сушке шамотных изделий химических реакций не происходит. Иногда наблюдается только отложение на поверхности испарения растворенных в воде солей.

Под режимом сушки понимают совокупность условий процесса: времени сушки, температуры и влажности входящего и выходящего сушильного агента, начальной и конечной влажности изделий.

Начальная влажность изделий зависит от технологического процесса и составляет, %:

Для шамотных:

TOC o "1-3" h z при пластичном формовании............................. 18—22

При полусухом прессовании....................................... 5—9

Для динасовых.................................... "............................. 3—9

Для магнезитовых и хромомагиезитовых. . 2—4

На основании опытных данных считают достаточным в процессе сушки удалить влагу из шамотных изделий

|

Таблица IV.7 Оптимальные параметры сушильного агента При сушке иа полочных вагонетках с металлическими рамками

|

Полусухого прессования (при обжиге их в туннельных печах) до 2—3% и при обжиге во всех других печах до 4—5%. Допускаемая конечная влажность для динасовых изделий равна 1—2%, для магнезитовых 0,6-1,0%.

Регулирование процесса сушки сводится к изменению времени сушки, температуры и влажности теплоносителя. Зависимость между этими параметрами весьма сложная, поэтому оптимальные режимы сушки разных изделий устанавливают опытным путем, а при расчетах сушильных процессов обычно исходят из данных практики. Рекомендуемые параметры сушки некоторых изделий приведены в табл. IV. 7.

Продолжительность сушки динасовых изделий массой до 12 кг составляет до 17 ч, свыше 12 кг до 24 ч.