ПРИМЕНЕНИЕ МАГНЕЗИАЛЬНОШПИНЕЛИДНЫХ ОГНЕУПОРОВ

Хромомагнезитовые изделия применяют для кладки стен сталеплавильных и других печей, а магиезитохромитовые и периклазошпинелидные в основном для сводов мартеновских и электросталеплавильных. Для успешной службы сводовых изделий наряду с их высоким ка

|

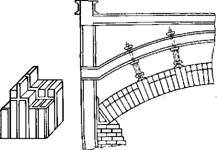

Рие. Х.4. Конструкция распорио-подвесно - го свода Френкеля |

Чеством имеют значение конструкции свода. Принятая в СССР распорно-подвесная конструкция свода печи изображена на рис. X. 4.

В условиях одностороннего нагрева при насыщений изделий со стороны рабочего пространства жидким шлаком, богатым оксидами железа, сводные магиезитохромитовые изделия приобретают зональное строение. Ясно различаются три зоны: а) неизмененная; б) переходная, в которой изменилась структура; в) рабочая, в которой изменились и химический состав, и структура.

В рабочей зоне выделяются три характерные подзоны: горячая, контактирующая с реагентами рабочего пространства, средняя и верхняя.

Горячая подзона имеет плотную структуру, излом с металлическим блеском и состоит из шпинелидов сложного состава, не прозрачных при рассмотрении под микроскопом в проходящем свете и напоминающих металл в отраженном; здесь не видно отдельных частиц (зерен) хромита и периклаза; это самая плотная часть изделия. Средняя подзона слагается из периклаза и шпинелидов;

Зерна хромита здесь также отсутствуют, на их месте наблюдаются поры. Верхняя часть рабочей зоны слагается из хромита, периклаза и силикатов форстерита и монти- челлита. Эта подзона такая же плотная, как и горячая.

Химический состав рабочей зоны меняется так: содержание оксидов железа увеличивается с 5—10 в верхней части зоны до 30—46% в горячей подзоне; содержание MgO и Сг20з уменьшается и составляет соответственно вверху зоны около 60 и 8—9%, в горячей подзоне 30— 40 и 6—7%; СаО и Si02 концентрируются в верхней части рабочей зоны.

Изменение химического состава происходит в основном в результате капиллярной миграции расплавов под влиянием градиента температур. Силикатные расплавы мигрируют в направлении от высоких температур, а не - смешиваемые с ними железо-марганцевые — в направлении к высоким температурам. Изменение структуры в переходной зоне заключается в увеличении пористости и размера пор.

Вследствие колебания температуры в рабочем пространстве печей в кладке свода возникают напряжения, приводящие к образованию трещин и затем к сколам части изделий. Магнезитохромитовые изделия в сводах печей изнашиваются преимущественно в результате этих сколов, а не вследствие оплавления, как динасовые. Но и магнезитохромитовые изделия под действием высоких температур и реагентов плавильного пространства также несколько оплавляются. Износ оплавлением зависит от основности шлака.

Действие кислых шлаков сопровождается переносом материала огнеупора в шлак, вследствие чего граница огнеупор—шлак перемещается в направлении огнеупора (плавление). При воздействии основных шлаков преимущественное развитие получает адсорбция шлака, положение границы огнеупор—шлак при этом практически остается длительное время неизменным. И лишь при высоких температурах (более 1700° С) адсорбционный слой и поверхность огнеупора оплавляются.

|

321 |

Различают два вида сколов: скол небольших пластинок изделий толщиной до 1—3 см (шелушение) и скол кусков толщиной 5—8 см. Первые сколы происходят по границе между горячей и средней подзонами, вторые — между рабочей и переходной зонами. Тот или иной вид скола зависит от капиллярной структуры огнеупора и

21-598

градиента температур. С уменьшением градиента температур мощность зон увеличивается. Частота сколов зависит от колебаний температур. Устранение колебаний температуры в рабочем пространстве печей и недопустимость ее снижения <1450° С при работе являются основными мерами, способствующими уменьшению сколов.

На износ сводов существенно влияют напряжения в нем, зависящие от многих факторов. Известны конструкции сводо. в, позволяющие регулировать напряжения и тем самым обеспечивать более длительную работу свода.

Чтобы повысить качество сводовых изделий, необходимо применять: плотные исходные порошки обожженного магнезита и хромита, стабильные по зерновому и более чистые по химическому составу; высокие прессовые давления; высокотемпературные печи для обжига изделий при 1750° С и выше. Для этих целей перспективно применение обогащенных магнезитов и хромитов, рапного оксида магния и плавленого магнезита, содержащих наименьшее количество кремнезема и оксида кальция.

На основании изучения процессов минералообразова - ния, происходящих при производстве и службе магнезитохромитовых огнеупоров, вытекает, что присутствие в них 9—12% форстерита (плавление при 1890° С) и мон - тичеллита (1498° С), цементирующих высокоогнеупорные минералы периклаза (2800° С) и хромшпинелида (2100° С), является существенным недостатком перикла- зошпинелидных и магнезитохромитовых изделий. Такие огнеупоры обладают недостаточной стойкостью в сводах мартеновских печей потому, что поглощение оксидов железа и кальция приводит к ползучести и разрыву связей между высокоогнеупорными зернами периклаза и хромшпинелида. Здесь полностью не реализуются свойства периклаза и хромшпинелида, позволяющие таким огнеупорам успешно работать при 2000° С и выше.

Для повышения качества сводовых изделий необходимо в основном получение изделий или с прямой связью кристаллов или со связкой вторичными высокоогнеупорными шпинелидами. В обоих случаях исходные материалы должны обладать высокой степенью чистоты, что может быть достигнуто обогащением природного сырья. Для получения прямой связи между зернами периклаза и хромита, а также синтеза высокоогнеупорных шпинелидов необходимы высокие температуры обжига и приме

нение высокотемпературных поверхностно активных веществ.

Прямосвязанные магиезитохромитовые изделия признаются перспективными для сводов мартеновских печей, работающих с применением кислорода. Их стойкость на 25—30% выше обычных, что обеспечивает экономичность производства огнеупоров этого типа.