ПОЛУСУХОЕ ПРЕССОВАНЙЕ

Полусухое прессование первое время применяли для получения изделий простых форм. В настоящее время способом полусухого прессования изготовляют изделия и сложных форм.

Сущность способа заключается в следующем.

В прессформу засыпают определенное количество увлажненной порошкообразной массы, состоящей из смеси различных по форме и величине твердых частиц, находящихся друг с другом в слабом контакте под действием собственной массы, капиллярных сил воды и клеящих веществ. Затем массу в прессформе сжимают верхним штемпелем (пуансоном) с одной стороны (одностороннее давление) или с противоположных сторон двумя пуансонами (двустороннее давление). Прессовое давление может воздействовать на массу непрерывно в течение всего периода прессования (одноступенчатое прессование), или с паузами (ступенчатое прессование). Паузы (секунды и доли секунд) способствуют выравниванию давления и удалению воздуха из прессуемой массы. После окончания прессования изделие выталкивается из прессформы, и цикл прессования заканчивается. Выталкивание изделия происходит в сжатом состоянии или когда верхний штамп несколько отходит от верхней плоскости сырца.

Уплотнение массы достигает некоторого предела, называемого критической плотностью, когда объем твердых частиц и жидкости составляет 100%, так как твердые частицы и вода при прессовании не сжимаются. Давление, при котором наступает критическая плотность, называют критическим.

Возможная величина прессового давления, скорость нарастания давления, продолжительность и паузы прессования зависят от конструкции пресса. Уплотнение сьірца зависит от свойств массы, усилия прессования, конструкции пресса и формы прессуемого изделия (форма и размеры изделий определяются конфигурацией и размерами прессформы).

Поскольку при дальнейшей обработке материала (при сушке и обжиге) размеры спрессованных изделий обычно изменяются (вследствие роста или усадки изделий), то размеры прессформы рассчитывают соответственно с этими изменениями. Данные для этих расчетов

получают опытным путем. Для облегчения выталкивана изделий прессформы выполняют с небольшой (до 1 Мй конусностью в направлении выталкивания (технолог ческая конусность).

В результате прессования увеличиваются контак ная поверхность между частицами и их сцепление. Пр прессовании уменьшаются пористость, размер крупны пор и увеличивается общая удельная поверхность по* При недостаточном давлении в грубозернистых масса образуются поры, заклинивания, своды.

Компоненты массы в процессе прессования частичн перераспределяются. Это выражается в переориентаци частиц, причем широкие сечения частиц и пор распол гаются в плоскостях, параллельных плоскости пресс вания.

Образуется анизотропия структуры, которая остает ся и после обжига и обусловливает анизотропию неко торых свойств.

Одним словом, при прессовании формируется текс тура огнеупорных изделий. В табл. IV.5 показано изме нение показателей текстуры в зависимости от увеличе ния прессового давления.

Таблица IV.

Изменение свойств сырца при повышении давления прессования от 30 до 200 МПа

|

Уменьшение Среднего размера пор, число раз |

|

Увеличение удельной поверхност пор, число |

|

Уменьшение пористости, % (ОТИ.) |

|

Сырец |

|

1,3 1,6 2,2 3,0 |

|

14 33 28 22 |

|

1,5 2,4 3,3 5,0 |

Динасовый.... Магнезитохромитовый Магнезитовый. . . Шамотный....

При давлении выше критического получается брак - перепрессовка, выражающаяся в расслоении и образовании характерных трещин в изделии.

Воздух, содержащийся в массе, особенно при прессовании тонкодисперсных масс, обладающих малой га* зопроницаемостью, сжимается. Сжатый воздух, расшиб ряясь, создает растягивающие усилия, ослабляет сцепление между частицами и тем самым обусловливает образование разрывов в сырце. Из шамотных масс уЩ

При давлении 2 МПа удаляется 85—95% воздуха, однако дальнейшее удаление воздуха затруднено. При давлении даже ниже критического давление запрессованного воздуха доходит до 980—1475 кПа, а при критическом давлении до 9800 кПа. Поэтому из массы целесообразно удалять воздух, что достигается применением паузы в конце прессования. При полусухом прессовании объем получаемого изделия обычно в 1,5—2 раза меньше объема свободно насыпанной массы.

Вода при прессовании участвует в передаче давления. Величина критического давления резко уменьшается при повышении влажности. Но нужно иметь в виду, что, хотя у влажных масс уплотнение и достигается при значительно меньших давлениях, увеличение количества воды в массе сверх некоторого оптимального количества недопустимо, так как удаляемая при сушке влага увеличивает пористость сырца. Массы с излишней влажностью при известных давлениях прессования ведут себя как упругое тело, объем которого после снятия приложенного давления восстанавливается, поэтому переувлажненные массы легко перепрессовыва - ются.

Давление Робщ, необходимое для получения при прессовании сырца определенной кажущейся плотности, складывается из следующих основных частей:

1) давления pi, требуемого для уплотнения массы до заданной пористости изделия при равномерном распределении давления и при отсутствии потерь на трение частиц о стенки формы;

2) потери давления р2 на трение массы о стенки прессформы;

3) избыточного давления рз, вызываемого неодинаковым воздействием давления в отдельных участках на прессуемую массу вследствие неравномерной ее влажности, неоднородности зернового состава и различной загрузки прессформ.

Следовательно, р,0бщ=рі+р2+рз.

Определить эти значения расчетным путем затруднительно. Давление р0бЩ зависит от состава массы, ее зернистости, влажности, а также от формы и размеров изделий и определяется приближенно опытным путем.

При давлении прессования в интервале 10—200 МПа (До появления упругой «отдачи» сырца) зависимость

между пористостью сырца и давлением прессования по Бережному выражается формулой

Е = a — blgp, (IV, 23)

Где є — истинная пористость, %; а, Ь — постоянные константы; р — давление прессования.

На рис. IV. И пока-

Зана зависимость истинной пористост спрессованных брик тов от величины пре сового давления.

Отношение alb п казывает способност массы к уплотнени" Это отношение зав - сит от свойств массы ее зернового состав влажности, ПАВ твердости. При боле мелком зерновом со ставе повышаютс значения обеих посто янных.

С целью получени сырца с минимально пористостью при дан ном давлении находя опытным путем такой состав массы и способ ее пере - работки, при которых значение отношения alb будет наименьшим.

Для определения постоянных указанного уравнения в каждом конкретном случае в опытном порядке прессуют одну и ту же массу при двух различных (желательно с - отношением 1:5) давлениях. Определив из опытов величину давления и истинную пористость, решают систем" уравнений и находят значения постоянных.

Распределение давления по вертикали, т. е. параллельно направлению прессового давления, подчиняется уравнению Баландина:

(IV.24)

Ph = PQe

Где Ph — удельное давление на уровне h от прессующего штемпеля; ро — удельное давление у поверхности штеМ'

целя, h = 0; k — коэффициент трения, равный fig2 (45°—

_ ф/2), где f' — коэффициент внешнего трения массы о

Стенки формы; ср — угол естественного откоса (коэффициент внутреннего трения); h — расстояние от прессующего штемпеля, в пределе — толщина сырца; Rr — гидравлический радиус.

Из выражения (IV. 24) получаем:

$=Рн! ро = е-т'*г (IV.25)

Где р — степень неоднородности сырца, (3<1.

Степень неоднородности, или пропрессовка, зависит от внутреннего и внешнего трения и геометрии сырца[8]. Это существенный недостаток полусухого прессования, не позволяющий получать равномерное по пористости изделие большой высоты.

Для получения двух сырцов с одинаковой степенью пропрессовки необходимо, чтобы

H1/R1 = h2/R2> или hjhb = RJR%. (IV.26)

Напишем формулу Бережного для верха и низа прессовки: е0=а—bgpQ и eh = a—bgph. Подставим в последнее уравнение значение ph из формулы (IV. 24): zh = a— —big. (pQe~ll(hlRr))=a—bgp0 + bk(hlRT)ge. Заменив а— —bgp0 = E0 и обозначив постоянные через С, получим уравнение Попильского и Смоля:

Eft=e0 + Ch/Rr, av.27)

Где Rr — гидравлический радиус RT=2F/U (F—площадь сечения, U—периметр).

Формулы справедливы при h/R<i6; они позволяют сделать важные для технологии выводы.

Одинаковая кажущаяся плотность спрессованных изделий, т. е. пропрессовка их, обусловливается в основном отношением h/Rr, а не только высотой изделия. Следовательно, во всех случаях высота прессуемых изделий может быть увеличена без всякого ущерба для пропрессовки, если одновременно плошадь прессования возрастет в той же пропорции.

Практически допускается разница плотности сырца Между верхом и низом в пределах 1—2%.

Неравномерность пористости наблюдается и в гори - зонтальных сечениях сырца. Наибольшая плотность в верхних горизонтальных сечениях сырца получается у стенок прессформы; она уменьшается в направлении к центру. В нижних горизонтальных сечениях, наоборот, у стенок плотность меньше, чем в центре. Такое распределение плотности обусловлено действием сил внешнего трения.

Углы и ребра в верхней части сырца более плотны и прочны, чем в нижней, в средней по высоте части создается зона равнопрочности. Радикальным средством снижения неоднородности плотности является двустороннее давление.

Введение в состав масс некоторых пластификаторов и ПАВ улучшает пропрессовку изделий. Более крупный зерновой состав порошка и до известного предела большая влажность улучшают пропрессовку.

При прессовании изделий разной высоты и с выступ ми (клиновых, фасонных) происходит перераспределени массы между различными частями сырца, следовательн пропрессовка зависит от его конфигурации.

В механических прессах расстояния между штемпеля ми при их максимальном сближении постоянны, поэтом; и толщина изделий получается постоянной. Кажущаяс плотность спрессованного сырца зависит только о свойств массы и глубины засыпки прессформы, а не о времени прессования.

Время прессования в этом случае влияет на выравни вание напряжений в сырце и частично на удаление воз духа.

При этом кажущаяся плотность изделий ркаж линейно изменяется с увеличением глубины загрузки к:

Ркаж = Bh-A, (IV. 28)

Где А и В — постоянные.

От постоянства засыпки прессформы зависит и постоянство свойств изделий. В конструкциях современных прессов предусматриваются автоматические схемы, обеспечивающие постоянство толщины сырца.

Возможны два способа стабилизации толщины сырца. По первому из них прессование ведется до тех пор. пока в прессующей системе не создается максимальное давление, которое сбрасывается после определенной вьг держки. При отклонении толщины сырца от заданной ве-

Лйчины производится регулирование засыпки. Второй способ заключается в том, что прессование ведется до получения постоянного размера сырца, после чего осуществляется сброс давления. Если при этом величина давления отклоняется от заданного, производится регулирование засыпки.

Оба способа применимы для гидравлических прессов, второй способ применим и для коленно-рычажных.

Принципиальная разница в способах заключается в следующем: при прессовании до постоянного давления некоторое количество прессовок может иметь отклонения по размеру; при прессовании до постоянного размера могут наблюдаться отклонения по кажущейся плотности. Возникает вопрос, какие отклонения более допустимы в службе огнеупоров?

Ответ зависит от условий службы и требований ГОСТов. Что касается стандартов, то требования по размерам более жестки, чем по кажущейся плотности. Например, по стандартам отклонения по размерам допускается не более 1 мм при измерении 100 мм. Это очень жесткое требование. При ручном регулировании толщины лишь примерно 50% изделий удовлетворяют этому требованию.

При прессовании на гидропрессах, работающих от аккумулятора давления, кажущаяся плотность сырца зависит от величины давления, свойств массы и времени действия прессового давления, а не от глубины загрузки прессформы.

При этом зависимость р=f(r) выражается формулой Р = Ро + Ag(Bx+ 1). ' (IV. 29)

Определив опытным путем начальную кажущуюся плотность ро. каж при т0 и р при различных значениях т, находят постоянные А и В, и из графика p = f (т) определяют необходимое время. Поэтому для получения изделий с одинаковыми свойствами на гидравлических прессах необходимо обеспечить постоянное время прессования.

Во всех случаях кажущаяся плотность свежесформо - ванного сырца может служить характерным показателем эффективности процесса прессования.

При прессовании внешнее давление уравновешивается внутренним напряжением. Внутренние упругие силы действуют в основном в направлении, обратном прило-

Женному давлению пресса, а в боковом со стороны стенок они уравновешиваются реакцией последних.

При снятии давления внутренние упругие силы освобождаются, и под их действием сырец стремится расшириться. Примером может служить тот факт, что стопорные и литниковые трубки, а также и другие подобной формы изделия легко снимаются с внутренних стержней.

Поскольку внутренние упругие силы имеют большее значение в направлении прессового давления, именно в этом направлении происходит более заметное расширение сырца после прессования. Упругое расширение составляет (по высоте) от 1—2 до 7—8%. Причиной упругого расширения, кроме упругих сил твердого тела, как уже отмечалось, является расширение запрессованного воздуха. В упругом расширении проявляется также действие капиллярных явлений второго рода. Поэтому, если твердые частицы покрыть гидрофобным ПАВ, то упругое расширение сырца заметно уменьшается.

Упругая деформация пластин прессформ также вызывает упругое расширение сырца и образование трещин при выталкивании сырца из формы.

Неравномерное упругое расширение и недостаточная прочность сырца приводят к образованию трещин на изделиях, расположенных в плоскостях, перпендикулярных направлению прессового давления. На величину упругого расширения оказывает влияние скорость снятия давления.

Опытным путем установлено, что зависимость прочности сырца а из одной и той же массы от величины давления прессования р выражается формулой

А = Ар (IV.30)

Где А и b — константы.

Предел прочности при сжатии обожженных изделий во многих случаях пропорционален приблизительно корню квадратному из давления прессования.

На прочность сырца влияет не только прессовое давление, но и зацепление частиц, адгезия, заклинивание и т. п. Прочность сырца увеличивается с ростом размера и количества крупной фракции. Крупные фракции (1—- 3 мм) лучше передают давление (пропрессовка), препятствуют образованию трещин в плоскости, перпендикулярной действию прессового давления, так как по крупным зернам в одной плоскости трещине пройти труднее

Однако крупные фракции в дальнейшем при обжиге труднее спекаются. Поэтому применяют так называемый ложный зерновой состав. В этом случае крупные зерна состоят из мелких частиц, прочно сцементированных тем или другим методом.

С помощью полусухого прессования обычно получают сырец с пористостью около 20%. Давление прессования при этом достигает 100 МПа. Для получения сырца с по-

Таблица IV.6

Измельчение материала при прессовании

|

Содержание, %, в |

|

|

Исходной шихте |

|

|

Фракции, мм |

|

|

1-0,5 |

0,2—0,1 |

|

100 |

_ |

|

80 |

20 |

|

70 |

30 |

|

50 |

50 |

|

30 |

70 |

|

•— |

100 |

|

Материал |

|

Содержание, %, фракции >0,5 мм после прессования |

|

А Б В г Д Е |

|

49 55 55 45 28 |

Относительное увеличение удельной

Поверхности,

|

От носительиое измельчение Фракции >0,5 мм, % |

%

|

51 |

360 |

|

31 |

131 |

|

21 |

68 |

|

10 |

75 |

|

6,5 |

160 |

|

— |

143 |

Ристостью 10% потребовалось бы по формуле (VI. 23) давление lg /7=50—10 : 6,6 = 6, р= 1000 МПа (а = 50, &=6,6). Прессов, развивающих такое давление, в технологии огнеупоров не применяют. Большие давления получаются при прессовании методом взрыва. Например, порошки оксида магния размером 45 мкм при взрыве под давлением 42 ГПа уплотняются до плотности 96 и 95%.

Обычно применяемое давление прессования значительно ниже предела прочности при сжатии прессуемого материала. Но на площадке контакта зерен оно может быть и выше, поэтому при полусухом прессовании происходит измельчение материала (табл. IV. 6).

В некоторых случаях применяют двойное прессование. Суть заключается в следующем. При первом прессовании мелкозернистой массы при высоком давлении, естественно, сырец получается с перепрессовочными трещинами. Затем сырец переталкивают на этом же прессе в другую прессформу, несколько большую по длине и ширине, но равного объема с первой прессформой, и прессуют (второй раз); сырец при этом распрессовывается,

Ш

Трещины уничтожаются. Метод позволяет прессовать мелкозернистые массы, что улучшает их спекание; производительность пресса при этом уменьшается в два раза.,

В гидравлических прессах давление прессования измеряют манометрами, показывающими давление в гид-: росистеме. Давление прессования в этом случае соответствует показанию манометра, умноженному на площадь поршня пресса и деленному на площадь прессуемо-, го изделия.

Давление в механических прессах определяют посредством гидравлических месдоз с манометрами, которыми снабжаются некоторые прессы.

Для исследования распределения давлений внутри, прессуемого изделия используют электрические месдозы и крешеры.

Прессы, предназначенные для полусухого прессования огнеупорных изделий, в соответствии с современными требованиями должны обеспечивать:

J) достаточное прессовое усилие;

2) регулируемое и автоматически поддерживаемое; (на неизменном уровне) прессовое давление;

3) автоматически поддерживаемое постоянство тол щины изделия (в пределах допуска);

4) автоматический съем спрессованных изделий;

5) режим прессования, позволяющий осуществлять паузы во время прессования;

6) достаточно высокую производительность.

Из прессового оборудования действующих огнеупор ных производств длительное время будут эксплуатиро-^ ваться: коленно-рычажные прессы СМ-143А, ПК-630, СМ-1085 и КО-741; гидравлические многопозиционные усилием 10, 15 и 16 МН; фрикционные 4 пф-200 Чимкентского машиностроительного завода, гидравлические од - нопозиционные усилием 2 и З МН для прессования стек - лобруса и фасонных изделий, а также усилием 6,3 МН

Конструкции коленно-рычажных прессов должны обес печивать определенную скорость нарастания давления В начальном периоде скорость движения штемпелей до пускается до 100 мм/с, во втором периоде прессовани (заполнение пустот между зернами) 8—9 мм/с. Поел этих двух периодов упругого расширения сырца еще н происходит. На заключительном периоде, когда происхо дят зацепление частиц, их хрупкая и упругая деформа ция, штемпеля должны двигаться со скоростью не боле

1 мм/с. Выдержка (пауза) прессования после второй стадии при прессовании обычных грубозернистых масс не дает эффекта. Выдержка после третьей стадии выравнивает давление и уменьшает упругое расширение.

Опыт показывает, что прессование при низких скоростях не улучшает плотности сырца.

Сравнение работы прессов различных конструкций показывает, что для прессования массовыхизделий (втом

|

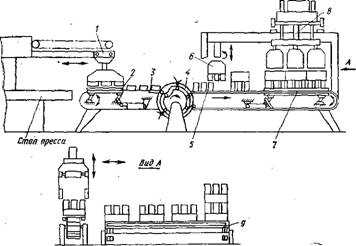

Рис. IV.12. Схема агрегата набора ряда (стрелками показаны направления перемещения подвижных частей агрегата) |

Числе и магнезитовых) наиболее эффективны коленно - рычажные прессы.

В дальнейшем получат развитие методы импульсного прессования изделий: электрогидродинамический, магнитноимпульсный и взрывной.

Съем изделий с пресса и укладка на печные вагонетки трудно поддаются механизации. На этих операциях при выполнении их вручную занято более трети рабочих огнеупорного завода.

|

ИЗ |

В настоящее время найдены пути механизации, и огнеупорная промышленность успешно их осваивает. Механизация съема с пресса и укладки сырца на печные вагонетки осуществляется по различным схемам. При расположении печных вагонеток непосредственно вблизи прессов и при прессовании однотипных изделий приме-

8-298

няются укладчики Семилукского огнеупорного завода и укладчики конструкции ПКТИ (г. Днепропетровск).

При отдаленном расположении садочных мест изделия со стола пресса снимаются механически с помощью присоса и формируются в укрупненный элемент садки (ряд, столбик, слой); укрупненный элемент транспортируется к садочным местам, где манипулятором укла-

|

—т V 71ГТП1 т- Т

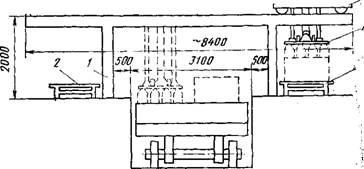

Рис. IV. I3. Схема манипулятора |

Дывается на печную вагонетку. Схема конструкции агрегата набора ряда изображена на рис. IV. 12.

Сформированные изделия снимаются съемником 1 и перекладываются при помощи приемного стола 2 на приемный ленточный конвейер 3, который перемещает изделия к квантователю 4.

Лопасти квантователя подхватывают изделия и по одному перекладывают их на ребро на конвейер наборщика ряда 5. Здесь с помощью перекладчика 6 формируются элементы двухъярусного ряда, затем с помощью стола — сближателя 7 — элементы смыкаются в сплошной двухъярусный ряд.

Переносчик ряда 8 захватывает ряд за нижний ярус и устанавливает его на поддон, лежащий на контейнере 9. Ряды устанавливаются в столбики на поддоне по заданной программе. На поддоне набираются четыре столбика, каждый из них состоит из двухъярусных рядов, уложенных один на другой. Заполненный поддо", подается на формирование садки на вагонетке садоч

ijbiM манипулятором, на его место йз магазйна поддонов поступает порожний.

Манипулятор (рис. IV. 13) представляет собой портал 1, по обеим сторонам которого расположены два ленточных конвейера 2 с магазинами поддонов.

По порталу передвигается тележка 3 с захватом 4, укрепленным на направляющих штангах 5. Захват имеет вертикальное перемещение, осуществляемое электроприводом 6. Погрузка изделий на вагонетку производится следующим образом. Под манипулятор подается реечная вагонетка так, что в зоне действия захвата оказывается половина ее. Поддон с уложенным на нем укрупненным элементом садки поступает по пластинчатому конвейеру из прессованного цеха на конвейер манипулятора, который подает его в зону действия захвата. Захват забирает два ряда (4 столбика, 120 изделий) и переносит их на вагонетку. Таким образом половина садки комплектуется за 8 операций манипулятора.

После установки половины садки вагонетка передвигается для комплектования второй половины. Манипулятор может работать в автоматическом режиме.