ОБЖИГ

Обжиг — завершающая стадия производства обожженных огнеупорных изделий. При обжиге некоторых изделий уменьшается пористость и увеличивается прочность, при обжиге других повышается только прочность, а пористость даже увеличивается.

При обжиге происходят сложные физико-химические процессы.

|

9* |

Полнота протекания процессов зависит от температуры обжига, продолжительности, скорости подъема

температур и охлаждения, газовой среды, состояния и свойств обжигаемого материала, условий обжига и т. п.

Физико-химические процессы в обжиге не заканчиваются и продолжаются в период службы огнеупоров в промышленных печах.

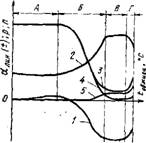

Общие изменения размеров и показателей плотност' алюмосиликатных изделий при обжиге изображены н рис. IV. 20.

|

|

На первом температурном участке А существенны изменений не происходит, если не считать некоторог

Рис. IV.20. Изменение размеров и характеристик плотности керамики в процессе обжига:

1 — изменение линейных размеров; 2 — . плотности; 3 — истинной пористости; 4 — открытой пористости; S — закрытой пористости.

А — участок до начала спекания; Б — участок процесса спекания; В — интервал спекшегося состояния; Г — область пережога

Термического расширения. На участке Б протекает процесс спекания, усиливающийся с повышением температуры, при этом происходят усадка, соответствующее ей увеличение плотности и снижение общей пористости. На определенном этапе появляются закрытые поры, в свя^ зи с чем открытая пористость становится меньше, чем общая.

Участок В соответствует максимальным значения" усадки и плотности при наименьшей открытой пористое ти. Участок Г соответствует вспучиванию материала т. е. уменьшению плотности при пережоге за счет рост объема закрытых пор. На этом участке наблюдается деформация изделий. При нормальном обжиге материал до состояния вспучивания или пережога не доводят.

Режим обжига включает в себя скорость повышени температуры в печи в различные периоды, конечную температуру обжига, время выдержки при конечной температуре, скорость падения температуры при охлаждении и характер газовой среды при обжиге.

Режим обжига огнеупоров обусловливается типом и размером изделий, и поэтому для разных их типов он различен.

Рассмотрим некоторые факторы, влияющие на режим обжига. В начальный период удаление остатков свободной воды не сопровождается усадкой, но если газопроницаемость массы низкая, то бурное выделение пара может принять взрывной характер. Удаление химически связанной воды происходит в более широком температурном интервале и протекает спокойно. В период подогрева значительные напряжения возникают вследствие термического расширения. Температура поверхности изделий при нагреве всегда выше, чем в центре. Поэтому поверхностный слой испытывает напряжение сжатия, а центральная часть — растяжения. Допустимые перепады температур находят опытом, а допустимую скорость нагревания в этот период можно рассчитать по формуле

Удов = А гД0Па/(Лб*), (IV. 45)

Где Удоп — допустимая скорость нагрева, °С/ч; Д/д0п—. допустимый перепад температуры между поверхностным слоем и центром, °С/м; а — температуропроводность, м2/ч; б — приведенная толщина изделия, равная отношению объема к активной поверхности, т. е. поверхности, участвующей во внешнем теплообмене (зависит от карты садки); А — коэффициент формы, для куба равный 0,2; для шара 0,167, максимальное значение 0,5.

В формуле (IV.45) существенную роль играет толщина изделий: продолжительность выравнивания температуры в теле изделия пропорциональна квадрату его толщины (а скорость подъема температуры обратно пропорциональна).

В период собственно обжига механические напряжения для материалов, у которых усадка больше, чем термическое расширение, становятся противоположными по действию. Поскольку усадка (положительная или отрицательная) обычно больше, чем термический рост, то скорость подъема температуры А/ДОп в этом интервале должна быть минимальной, несмотря на то, что в этот период многие материалы уже характеризуются существенной пластичностью. С целью снижения напряжений, вызываемых торможением усадки, применяют подсыпку между отдельными изделиями из неспекающегося порошка. Снижение скорости подъема температуры в период усадки необходимо и для выравнивания температуры в объеме всей садки.

При охлаждении допустимые перепады температур также устанавливают опытом, а скорости снижения тем пературы —по формуле (IV. 45). Наиболее опасна об ласть сравнительно низких температур после перехода материала из пластичного состояния в хрупкое. Для алюмосиликатных огнеупоров общая продолжитель ность охлаждения меньше, чем продолжительность по догрева и обжига, а для динасовых наоборот.

Фактическая продолжительность обжига значительно больше минимального времени, необходимого для получения нормально спеченных изделий без дефектов.

Это объясняется главным образом необходимостью выравнивания температур в объеме садки. Современные направления совершенствования обжига заключаются в разработке таких типов печей, в которых каждое изделие нагревалось бы независимо от других и в наиболее благоприятных условиях (конвейерный тип печей с однорядной садкой или садкой низкими столбиками по принципу «пресс — печь»).

При обжиге происходит не только спекание, но и химические реакции, для протекания которых необходимы соответствующие температуры и время. Если для спекания главное значение имеет конечная температура обжига, а не время выдержки, то для химических реакций требуются и соответствующая тем - ратура, и время. Например, при обжиге глины во вращающейся печи при конечной температуре обжига 1350—1400°С происходит образование муллита, реакция идет с увеличением объема, но так как время пребывания материала недостаточно, то реакция не заканчивается, и затем эта реакция снова проходит уже при обжиге изделий, вызывая нежелательное увеличение объема.

Обжиг с целью перевода расплава полностью ил частично в твердое состояние в результате химически реакций также требует определенного времени. Необхо димое время и температуру химических реакций при обжиге устанавливают опытным путем.

Значения фактической длительности обжига в туннельных печах приведены в табл. IV.8.

Обжиг огнеупорных изделий происходит при сравнительно высоких температурах (1300—1850°С). Получение таких высоких температур, равномерно распределенных в больших объемах печей, является сложной технк-

|

Таблица 1V.8 Примерные значения длительности обжига в туннельных печах и плотности садкн по массе обожженных изделий (считая на 1 м3 объема канала печи)

|

Ческой задачей. Для обжига применяют периодические печи (горны), непрерывно действующие туннельные печи и др.

Периодические печи. Эти печи неэкономичны в тепловом отношении. Необходимость ручной загрузки и выгрузки обжигаемых изделий требует большой затраты рабочей силы на обслуживание.

Наряду с этими недостатками периодические печи имеют и некоторые преимущества: они наиболее просты по конструкции и в них можно сравнительно легко осуществлять самые различные режимы обжига. Поэтому применение их целесообразно в тех случаях, когда приходится обжигать разнообразный ассортимент изделий при ограниченном количестве.

Недостатки, связанные с загрузкой и выгрузкой устраняются в конструкциях периодических печей с выдвижным подом.

Туннельные печи. Туннельные печи в наибольшей степени отвечают требованиям повышения производительности, облегчению труда и допускают полную автоматизацию управления процессом. Разработанные конструкции туннельных печей позволяют обжигать огнеупорные изделия различных видов при температурах до 1750° С и выше.

В табл. IV.9 приведены размеры и производительность некоторых туннельных печей.

Таблица И

Параметры наиболее распространенных туннельных печей СССР (топливо-природный газ)

|

Производительность, тыс. т/год |

|

Температура обжига, °С |

|

Габариты, |

|

Изделия |

Расход условного топлива, т/т

Магнезиальные. Шамотные. .

Высокоглиноземистые

|

Ша- |

Каолиновые и вы - сокоглиноземистые

Легковесные мотные. . ,

Карбидкремниевые Динасовые . . .

1750 1450—1500

1450—1500 1450—1500

1750

1600

1400—1500 1450—1500 1400—1500 3,2X1, 1X156 3X2, 1X120

2,24X1, 8X100 3X1, 9X63, 3X2, 1X66

3,2X1,

1X156

3,2X1, 6X135

3,2X1, 6X135 2,4X1, 8X100 3X2, 05X180

50—70

120 (нормальный ассор тимент) 70

60—70

60—82

25

22 20 50—60

0,14—0,18 0,07-0,08

0,085 0,07—0,С

0,13

0,8—0,1 0,34 0,14

Изделия для обжига в периодических печах «садят» на под печи, в туннельных — на под печных вагонеток. Расположение изделий в печи называют садкой (карта садки).

На карту садки оказывают влияние температура обжига изделий, их прочность и объемные изменения в процессе обжига. Например, магнезитовые и хромомагнезитовые изделия, обжигаемые при 1600—1700° С, вследствие низкой температуры деформации под нагрузкой обжигают сложенными в небольшие, высотой около 1 м, столбики; большемерный мартеновский динас обжигают в положении на торец и т. д.

Рациональная садка должна быть механически устойчивой, равномерно омываться газами и в то же вре-

Мя не оказывать чрезмерно большого сопротивления движению их в печи.

Основные показатели садки: 1) плотность садки, т/м® (коэффициент использования объема печи); 2) площадь живого сечения, м2; 3) отношение площадей живого сечения к общему поперечному сечению, %; 4) активная поверхность нагрева, м2/м3.

От величины активной поверхности нагрева зависит скорость нагрева изделий, а от соотношения площадей живого сечения низа и верха садки —равномерность ее нагрева по высоте.

Раньше садку осуществляли исключительно ручным способом. В настоящее время на передовых заводах изделия снимают с пресса и «садят» их на печные вагонетки механически.

Для обжига разных кусковых и сыпучих материалов применяют шахтные и вращающиеся печи; во вращающихся печах, кроме того, обжигают и жидкотекучие суспензии—шлам. В этих печах также обжигают глину на шамот, магнезит и доломит — на металлургический порошок и т. п.