КРАТКИЕ СВЕДЕНИЯ О ПРИМЕНЕНИИ ШАМОТНЫХ, ПОЛУКИСЛЫХ И КАОЛИНОВЫХ ИЗДЕЛИИ И ОСНОВНЫЕ ПУТИ ПОВЫШЕНИЯ ИХ КАЧЕСТВА

Шамотные, полукислые и каолиновые огнеупоры широко применяются в соответствующих температурных зонах почти всех наиболее распространенных тепловых агрегатов. В процессе эксплуатации на поверхности контакта шамотных огнеупоров с агрессивной средой образуется слой переменного состава из продуктов взаимодействия реагентов среды (корродиентов) с огнеупорным материалом. Под таким слоем обычно находится другой— уплотненный, фарфоровидный, толщиной в нес-- колько миллиметров. Шамотные, каолиновые и полукислые огнеупоры изнашиваются без скалывания, равномерно, путем оплавления, растворения и эрозии шлаком.

|

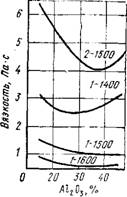

Рис. VI.11. Изменение вязкости смесей шлака+огнеупор (1:1) в зависимости от отношения Ca0/Si02 в шлаке ' и содержания AI2O3 в огне - упоре: |

|

1 - Ca0/S10j=2,5; 2 - 0,7 |

Служба в производстве чугуна. Доменные печи подразделяют на следующие конструктивные части: лещадь, горн с чугунной и шлаковой летками, зону воздушных фурм, заплечики, распар, шахту и колошник.

По условиям работы огнеупоров в доменной печи обычно выделяют две зоны: 1) нижнюю — горн, район фурм, заплечики; условия службы огнеупоров в этой зоне характеризуются высокой температурой (1300—1800° С жидкого чугуна и шлаков, воздействующих на кладку длительная работа огнеупоров возможна лишь при водя ном охлаждении кладки печи;

2) верхнюю — распар, шахту и колошник; здесь нет особенно высоких температур (200—1300°С); в этой части огнеупоры подвергаются механическому износу и химической коррозии в результате воздействия газов и паров.

Лещадь в течение всей кампании покрыта жидким чугуном с температурой 1450—1500° С и подвергается значительному давлению — до 5-Ю2 кПа. При плохой кладке отдельные изделия вследствие меньшей сравнительно с чугуном плотности всплывают, и кладка разрушается. Поэтому для кладки лещади требуются наиболее огнеупорные и плотные шамотные изделия с минимальной дополнительной усадкой при температуре службы.

В результате физико-химического взаимодействия шлаков с шамотной кладкой, охлаждаемой снаружи, на внутренней (рабочей) поверхности стенок распара, заплечиков и горна образуется защитный слой из продуктов взаимодействия шлаков с огнеупором, называемый' гарниссажем. В установившемся режиме при соответствующем охлаждении наступает равновесие между скоростью нарастания гарниссажа и скоростью его износа. Это позволяет работать при незначительной толщине кладки и способствует удлинению сроков службы футеровки.

В шахте доменной печи огнеупоры пропитываются парами цинка, образующимися при 800—1000°С в процессе восстановления оксида цинка, часто присутствующего в железных рудах. Отложение цинка в порах изделий и затем его окисление при 500°С приводит к разрыхлению структуры огнеупоров. Более сильное разрушение кладки шахты происходит при отложении в порах изделий сажистого углерода из газовой фазы.

Сажистый углерод с железом образует цементит Fe3C. • Образование цементита идет со значительным увеличени-: ем объема, чем и обусловливаются разрыхление и поте- ■ ря изделиями прочности, Следовательно, пористость, размер пор, газопроницаемость и прочность изделий для верха доменной печи имеют первостепенное значение.

В нижней части доменной печи применяют плотные каолиновые изделия, в верхней — тоже каолиновые и плотные шамотные. Шамотные и каолиновые изделия подвергаются алмазной шлифовке для обеспечения допусков по размерам ±1 мм. (Расход алмаза составляет 24 карата на тонну изделий, карат=0,2 г.)

В воздухонагревателях доменных печей относительно быстрый износ и разрушение шамотной футеровки и насадки возникают в верхней части. Внутренний слой купола под влиянием высокой температуры в течение длительного времени размягчается, и изделия вытягиваются в свисающие сталактиты, которые затем оплавляются и падают на насадку. Для купола верхней четверти насадки и стен камеры горения стандартом предусматривается применение изделий класса А (шамотных). Изделия класса Б (шамотные и полукислые) применяют для стен камеры горения и для 3/4 насадки снизу.

Продолжительность службы огнеупоров в доменной печи и воздухонагревателях составляет 10—16 лет.

Служба при разливке стали. Применяется три способа разливки стали: разливка сверху непосредственно из ковша в каждую изложницу (10—30 т), разливка снизу сифонным способом сразу в группу изложниц и непрерывное литье. При разливке сверху работают огнеупоры: ковшовые изделия, которыми футерован сталераз - ливочный ковш, стопорные трубки, пробка и стакан. При разливке снизу к этим изделиям добавляются воронка, литниковые трубки, звездочка, сифонные изделия.

Из всех изделий только ковшовая футеровка работает более 10—15 плавок, обеспечивая многократно разливку стали, остальные виды огнеупоров независимо от их качества служат лишь в течение одной разливки. Поэтому высокое качество этих изделий необходимо для предупреждений аварий при разливке стали и возможно меньшего попадания в нее неметаллических включений.

Сталь из мартеновской печи поступает в ковш при 1550—1600° С, поэтому все огнеупоры в ковше — футеровка, стопорные трубки, пробки, стаканы — в момент заливки подвергаются резкому термическому, удару. Следовательно, они должны быть термостойкими, причем наибольшие требования в этом отношении предъявляют к пробкам и стопорным трубкам,

16-298 ?41

Разливка металла из ковша продолжается от 20 мин до 2 ч. Футеровка дна и нижней трети стен ковша наиболее длительное время находится в контакте с жидким металлом и работает в самых тяжелых условиях. Поэтому футеровку делают по высоте ступенчатой, утолщенной в нижней трети.

На стойкость футеровки влияет количество вертикальных швов, для сокращения которых применяют изделия специальной трапециевидной формы. С повышением кажущейся плотности шамотных огнеупоров уменьшается их шлакоразъедание. Высокую стойкость при службе в ковше имеют каолиновые многошамотные огнеупоры. С успехом применяют также полукислые изделия, особенно расширяющиеся в службе. Наиболее перспективной футеровкой ковшей является набивная или нанесенная массометом кварцитовая футеровка.

Главное назначение стопорных трубок — предохранять металлический стержень, на который навинчивается пробка, от чрезмерного разогрева жидким металлом, способным расплавить его. Очевидно, этому будет содействовать малая теплопроводность, высокая термическая стойкость и огнеупорность стопорных трубок.

Пробка и стакан работают совместно в примерно одинаковых условиях. В ковше они должны образовывать плотный затвор, который получается плотнее, если пробка размягчается несколько больше, чем стакан. Специфическое требование, предъявляемое к стакану, заключается в том, что он должен выпускать металл ровной струей в одинаковом по времени количестве, т. е. размываться пропорционально уменьшению ферростатического напора стали в ковше.

В ковшах большой емкости применяют обычно маг4 незитовые стаканы и два стопорных устройства. ;

Использование сифонного припаса (воронок, литниковых трубок, звездочек, пролетного и концевого сифонов) не только однократно, но и кратковременно и происходит в течение 5—7 мин. Все сифонные изделия контактируют только с расплавленным металлом, подвергаясь в момент заливки стали резкому нагреванию с внутренней стороны. Износ их заключается в растрескивании и шелушении при недостаточной термостойкости и в размывании жидкой сталью. С целью повышения термостойкости сифонных трубок их обжигают при более низкой температуре (1200°С), чтобы избежать

образования большого количества нетермостойкой стей - лофазы. Качество, а следовательно, и степень размыва - емости рабочего канала литниковой системы зависят от химического состава и структуры изделий, температуры стали и длительности цикла разливки.

В СССР созданы машины для непрерывного литья заготовок (МНЛЗ). Принцип действия машин заключается в том, что расплавленная сталь поступает в кристаллизатор, где благодаря интенсивному охлаждению кристаллизуется и образуется слиток, сечение которого равно сечению кристаллизатора (0,ЗХ1>5 м). Слиток непрерывно вытягивается из кристаллизатора со скоростью, равной скорости кристаллизации. Слитки, получаемые в этих машинах, более однородны по химическому составу и структуре, чем слитки, отливаемые в изложницы. Надежность работы МНЛЗ зависит рт стойкости применяемых огнеупоров.

Сталь из разливного ковша сначала поступает через обычное стопорное устройство (стопор—пробка—стакан) или через шиберное устройство (без стопора и пробки, см. рис. IX. 13) в промежуточный ковш, в котором поддерживается необходимый и постоянный уровень металла. Из промежуточного ковша сталь через стакан - дозатор и шиберное устройство (или обычные стопорные устройства) поступает в кристаллизатор.

|

16* |

|

243 |

Дозирующее устройство должно подводить сталь в кристаллизатор компактной и стабильной струей постоянного сечения без разбрызгивания; не допускается разъедание и затягивание стакана. Размывание или затягивание канала стакана зависит от физико-химических процессов в контактном слое огнеупор—сталь, от вязкости контактного слоя, и соотношения сил адгезии между контактным слоем, огнеупором и сталью. Соотношение этих факторов может создать четыре крайние случая: 1) образуется жидкотекучий контактный слой, который непрерывно смывается струей стали; 2) образуется вязкий контактный слой, адгезия которого к стали больше, чем к огнеупору, и поэтому слой будет увлекаться сталью; 3) образуется вязкий контактный слой, адгезия которого к огнеупору больше, чем к стали — канал стакана в этом случае будет медленно затягиваться и 4) то же, что и третий случай, но при значительной адгезии контактного слоя к огнеупору — канал при этом будет сильно затягиваться.

6 зависимости от состава стали применяют разлпч ные стаканы: шамотные (трансформаторная сталь, спо койная), цирконовые (марганцовистые, кипящие углеродистые и стали с повышенным содержанием алюминия) корундовые и корундомуллитовые с 82% AI2O3 (особо агрессивные низкоуглеродистые кипящие стали). В слу чае использования циркона или корунда из этих материалов изготовляются вставки, а стакан делают шамотным

Из стакана-дозатора сталь поступает в стакан «под уровень». Этот стакан защищает сталь от окисления в контакте с воздухом и погружается несколько ниже уровня стали в кристаллизаторе. Сталь из этого стакана) выходит или вертикально вниз или в стороны под некоторым углом.

Стаканы «под уровень» изготовляют графитошамот - ными, графитовысокоглиноземистыми, корундографито - выми или из кварцевого стекла.

В последнее время стакан-дозатор изготовляют как одно целое со стаканом, погруженным под уровень в кристаллизатор. В этом случае укрытие струи стали получается более надежным. Такие стаканы имеют длину 950 мм, и их изготовление возможно только на установках гидростатического прессования.

»